海洋石油液气分离器的检测与评判

2022-07-13王鹏陈小伟

王鹏, 陈小伟

(中海油安全技术服务有限公司,天津市 300450)

液气分离器作为井控设备的主要作用是用于脱离钻井液中游离气体,保证作业安全,在海洋石油开发过程中起着极为重要的作用[1-5]。例如:国外某深水钻井平台井喷事故过程中,因为液气分离器的问题,导致可燃气体大量泄露,从而引起平台火灾爆炸等灾难性事故。

根据国内海洋石油相关法规要求,需要对液气分离器进行定期检测,根据海洋石油标准《Q/HS 14035-2018海上井控设备检验规范》中要求,对液气分离器罐体焊缝进行探伤,罐体进行测厚评估,不应存在裂纹、壁厚腐蚀超标等影响承压能力的缺陷。

液气分离器的检测,需要根据现场被检设备情况确定检测参数并根据相关标准对检测信号进行等级评判。

1 检测参数确定

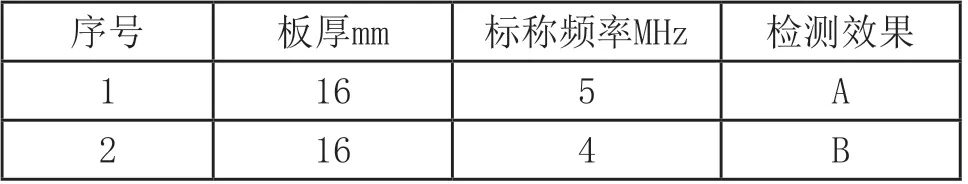

某海洋石油平台液气分离器的厚度为16.00mm,材质为碳钢,焊缝为V型坡口焊接,容器外表面焊缝宽度为20mm,内表面焊缝宽度为10mm。根据NB/T 47013.3-2015标准规定,被检件厚度在6~25mm之间,推荐采用的折射角为K2.0~K3.0,标定频率为4MHz~5MHz,随后根据现场情况,进行对比试验来确定频率,数据如下:

表1 板厚与频率

由上述数据可知,标定频率采用5MHz为最佳检测频率,故现场使用的换能器频率为5MHz,晶片尺寸为10*10;利用CSK-IA试块对所用探头前沿进行测定,得到探头前沿L0为12mm;为了保证用一、二次波能扫查到整个焊缝截面,折射角K≥=1.68,故探头选用折射角为K2。根据NB/T 47013.3-2015 标准要求,检测区域宽度应该是焊缝本身加上焊缝熔合线两侧各10mm,故检测区宽度W为20+2*10=40mm,根据K值确定探头移动区宽度,由于采用K2探头,且采用一次反射法进行检测,故探头移动区宽度为1.25P,根据公式P=2KT=2*2*16=64mm,1.25P=1.25*64=80mm。

2 组合性能校准及DAC曲线绘制

利用CSK-IA试块Ø50、Ø44、Ø40三个阶梯孔,使示波屏上出现三个反射波,平行移动探头并调节仪器,使Ø50、Ø44回波等高,其波峰高度为80%,波谷高度为10%,根据远场分辨力公式X=20lga/b,计算20lga/b=18dB≥12dB,符合检测标准要求,组合性能确定完成后,需要绘制DAC曲线,利用CSK-IIA-1试块上的Ø2孔,制定基准线,根据NB/T 47013.3-2015标准规定,利用Ø2*40-18dB、Ø2*40-12dB、Ø2*40-4dB分别生成评定线、定量线、判废线,其距离坐标长度应大于被检工件2倍板厚,故根据CSK-IIA-1试块孔设置情况,距离坐标的最大值为40mm,将波幅的基准设置在80%,缺陷测长采用半波法进行,验收标准为II级合格。

3 检测及信号评判

清除检测面油漆、焊接飞溅、铁屑等异物,保证超声波耦合情况,检测探头垂直焊缝中心线,作锯齿型扫查,扫查过程中,探头进行10°~15°的左右摆动,探头移动区域宽度为80mm,保证超声波主声速扫查焊缝全部区域,在检测至0点205mm的位置时,发现异常反射信号,通过扫查,其最高波处于II区,根据PB=20lg=20lg2=6dB,左右移动探头使异常信号波高降低6dB,测得异常信号的长度为5mm,如下图所示:

图1 DAC曲线与异常信号图

根据波幅高度及信号长度,依据NB/T 47013.3-2015将异常信号的等级评定为I级,故此判定此检测结果为合格。

通过超声波测厚仪对设备检测厚度检测,由于被检设备的原始厚度为16.00mm,故在检测之前应使用阶梯试块对设备进行校准,现场使用的试块为A/B型七阶阶梯试块,使用试块校准的厚度下限为10mm,校准厚度上限为20mm,校准的厚度区间包含了被检设备的厚度,检测满足要求;由于现场被检测的液气分离器有涂层,为了保持防腐效果,不宜将涂层打磨后再进行厚度检测,故选择的测厚设备为回波模式可调设备,检测时选用回波至回波模式,这样就是将检测起始点调整至涂层下与金属的接触面,这样能更准确的进行设备厚度检测,在厚度检测过程中,发现一个区域的检测信号不稳定,检测设备上数值显示闪烁,从A型波形图上观察,反射回波较低,检测数值较小,现场所使用耦合剂符合要求,无异常情况,检测表面光滑,无接触不良情况,检测温度为常温,通过现场情况确认及波形分析,判断波形不稳、数据异常的初步原因为被检测设备存在内腐蚀情况,超声波进行被检工件内部后,在到达设备内壁后,由于内部存在腐蚀,内表面凹凸不平,此表面将入射超声波散射,小部分超声波返回后被检测探头接收,导致声压降低,波形高度减少。

为了确定液气分离器内部情况,通过检测理论分析及试验验证,确定采用了精度较高的C扫描检测技术,C扫描检测技术的检测取点更小,检测面积更大,可弥补单点超声波测厚回波声压降低的劣势,且C扫描检测数据可通过计算机进行分析,形成B扫图形及三维扫描图形,现场采用奥林巴斯C扫描检测体统,检测系统采用A型图及B型图模式,检测探头采用干耦合手持式,探头加载编码器,便于对检测区域范围内缺陷进行精确定位,检测之前,需要经过校准的阶梯试块对C扫描检测系统进行校准,主要包括零偏校准和声速校准,检测校准的厚度需要包含被检工件所需检测厚度,这样便能保证检测精度,检测系统校准完成后,需要对检测表面进行准备,清除被检设备表面油污及杂质等影响检测的物质,随后便可进行C扫描检测,在对设备进行C扫描进行检测后,确定此液气分离器本体存在一个150mm*80mm的腐蚀区域,如下图所示:

图2.腐蚀区域图

对腐蚀区域进行扫描,扫描系统采用A波形式配合B显示的系统配置,对设备进行全面积扫描,经过多行扫描后,利用数据图像系统对行数据进行合成,绘制整体内部腐蚀显示图,通过图形数据判断,可以确定其内部情况,扫查区域内部存在不均匀分布点腐蚀情况,通过编码器数值可以确定各腐蚀点的相对位置,通过系统数据光标可以确定腐蚀位置的厚度数值,如下图所示:

图3 C扫描B显示图

通过C扫描系统提取检测数据,将检测数据与B显示图进行对比,确定异常数据的分布是否一致,并对扫查区域内整体数据情况进行统计分析,其中应重点关注异常点位,统计分析显示腐蚀区域内部存在多个严重腐蚀点,主要分布在中下部位置,最小检测厚度为3.3mm,如图4所示:

图4 C扫描部分数据图

此数据已经超出了液气分离器的腐蚀裕量,通过强度计算,不能满足其强度要求。

故通过综合分析及评判,此液气分离器不合格,需要进行维修或更换后再进行使用。

4 结论(结束语)

液气分离器作为海洋石油井控设备中的重要组成部分,其安全情况直接决定平台的安全生产,所以通过相关标准及理论计算,科学的选取检测参数,准确的评判设备的安全情况具有十分重要意义。