海水及划痕对双金属复合管的腐蚀性研究

2022-07-13王文龙何光华

蒋 健 王文龙 王 鑫 刘 亮 何光华

1.中海石油(中国)有限公司湛江分公司 广东湛江 524057;2.中海油(天津)管道工程技术有限公司 天津 300452

复合管由两种或两种以上不同材料构成,管层之间通过各种变形和连接技术形成紧密结合。一般设计原则是基材满足管道设计允许应力,合金抵抗腐蚀或磨损等[1-3]。

双金属复合管自2001 年在我国油气田领域应用以来,经过十余年的发展,以其低廉的价格、较高的承压能力和优异的耐腐蚀性能,在管材领域迅速成长。在海洋石油领域,其在海底油气水输送应用广泛。累计应用里程超过2000km[4]。探究海水及划伤对双金属复合管耐蚀层的影响,对管道的安全运行具有重要意义。

1 材质与实验方法

1.1 实验材质

目前海底管道平管段通常使用X65 材质为基管,316L 不锈钢材质为内衬防腐层。本研究以中海油某海底管道用双金属复合管为原材料,采用机加工方法去除基管,以316L 不锈钢为研究对象。

1.2 实验方法

依据国家标准《金属材料实验室均匀全浸实验》(JB/ T 7901—1999)进行海水介质腐蚀实验。

(1)将316L 不锈钢内衬管使用线切割的方式裁剪成尺寸为60mm×30mm×3mm 的长方形挂件。为了反映实际应用情况,对线切割样件,利用乙醇- 丙酮- 乙醇超声清洗除油,之后腐蚀试验部位不进行额外的酸洗、打磨、抛光等处理。使用硅树脂包覆挂件,只裸露实验表面,防止机械切割、加工部位及背面材料对腐蚀的影响。

(2)双金属复合管内衬材料为316L 不锈钢,其材质较软,在生产过程中及管道运维过程中,易产生划痕。为模拟划痕对材质耐蚀性的影响,需人工制造划痕。样品表面划痕的制备方法为,使用划痕仪在316L 不锈钢表面模拟划痕。实验参数:恒压应力:80N,长度5mm。

(3)依据使用反应釜,进行腐蚀模拟试验。腐蚀介质分为天然海水和生产水。腐蚀试验添加海水的用量为每平方厘米试样表面积不少于20mL。调节反应釜压力为0.8MPa,温度为20℃。腐蚀实验进行时间为10、20、30、60d,每组3 个。

(4)腐蚀样件取出后,依据国家标准《金属和合金的腐蚀 腐蚀试样上腐蚀产物的清除》(GB/ T 16545—2015)对腐蚀后样件表面的腐蚀产物进行清洗。

清洗溶液配比:500mL 盐酸;3.5g 六次甲基四胺;加超纯水至1000mL。

(5)依据国家标准《金属材料实验室均匀全浸实验》(JB/ T 7901—1999)以及《金属和合金的腐蚀 点蚀评定方法》(JB/ T 18590—2001)对腐蚀样件的腐蚀速率、蚀坑深度、点蚀因子进行评价。

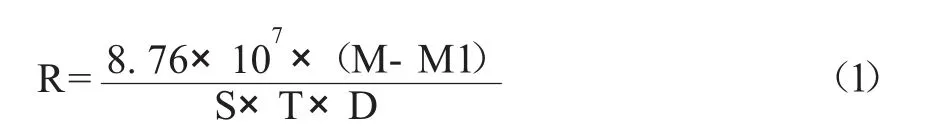

腐蚀速率计算公式为:

式中:R——腐蚀速率,mm/ a;

M——试验前的试样质量,g;

M1——试验后的试样质量,g;

S——试样的总面积,cm2;

T——试验时间,h;

D——材料的密度,kg/ m3。

2 结果与讨论

2.1 非划伤表面的耐蚀性研究

316L 不锈钢内衬管在海水和混输介质水组分中的腐蚀速率情况见图1。从图中可以看出,随着浸泡时间的增加,两种条件下金属平均腐蚀速率均逐渐减低。其中海水环境下60d 的平均腐蚀速率为0.0016mm/ a,低于混输水样条件下的0.0028mm/ a。此种现象可能是由混输于环境温度较高(90oC)导致的。在实际工况中,为防止沥青质析出,混输管线的运行温度较高。而底层海水的通常保持在较低温度,在特殊情况下,海水进入混输管道,导致输送介质温度降低,从而降低平均腐蚀速率。

腐蚀模拟实验中的平均腐蚀速率只能表征均匀腐蚀的快慢,而不锈钢的腐蚀类型通常为局部腐蚀,而局部腐蚀是最常见的腐蚀形态[5-6]。腐蚀前后部分试件的表面形貌见图2。从图中可以看出,在海水腐蚀及混输介质腐蚀清理下,样件的腐蚀位点与原件的疏松氧化物位点一致,未发现明显的新增腐蚀位点,未发现严重的点蚀孔洞。表明试件腐蚀主要发生在原表面缺陷处,材料表面异常氧化物位点是诱发腐蚀的一个因素。对比浸泡时间为10d、20d、30d 的海水腐蚀及混输介质腐蚀后的挂片表面形态,可以看出混输介质腐蚀后挂片表面的锈迹总体上多于海水腐蚀的挂片,如图2(a)与图2(b)所示。此趋势与图1 中的平均腐蚀速率对比结果相同。然而对比60d 的腐蚀挂片腐蚀程度较轻,见图2(c)、图2(d),不符合腐蚀程度随浸泡时间的延长而加剧的趋势,表明316L 的腐蚀性呈现一定的偶然性,其与表面状态密切相关,表面状态的区别可能导致腐蚀结果截然不同。

图1 316L 不锈钢在海水与混输介质中的腐蚀速率对比

图2 腐蚀挂片在实验前后的形貌

试件腐蚀产物的扫描电子显微(SEM)表征与能谱(EDS)表征结果见图3。图3(a)为海水腐蚀30d 后微观表征图,图3(b)为混输腐蚀30d 后微观表征图。SEM 表征显示,两试件的腐蚀产微观形貌相似,均主要呈疏松的突起形态。产物的EDS 表征显示,腐蚀产物的元素含有Fe、Cr、Ni、Mo、O、C、Si、Br、Cl,其中含量较多的元素为Fe、O、C 元素,应来源于铁腐蚀产物,Br、Cl 元素不存在于原金属材质中,应该来自海水及混输介质。

图3 腐蚀产物表征结果

2.2 划伤表面耐蚀性研究

表面带有划痕的316L 样件经海水腐蚀60d 的表面腐蚀情况见图4。对比腐蚀前后试样表面形貌,腐蚀锈迹发生在原样件存在疏松氧化物位点的地方,而在划痕处,并未发现肉眼可见的锈迹,划痕处亦未发展成严重的点蚀。腐蚀情况与无划痕的试样相似。

图4 划伤表面实验前后照片

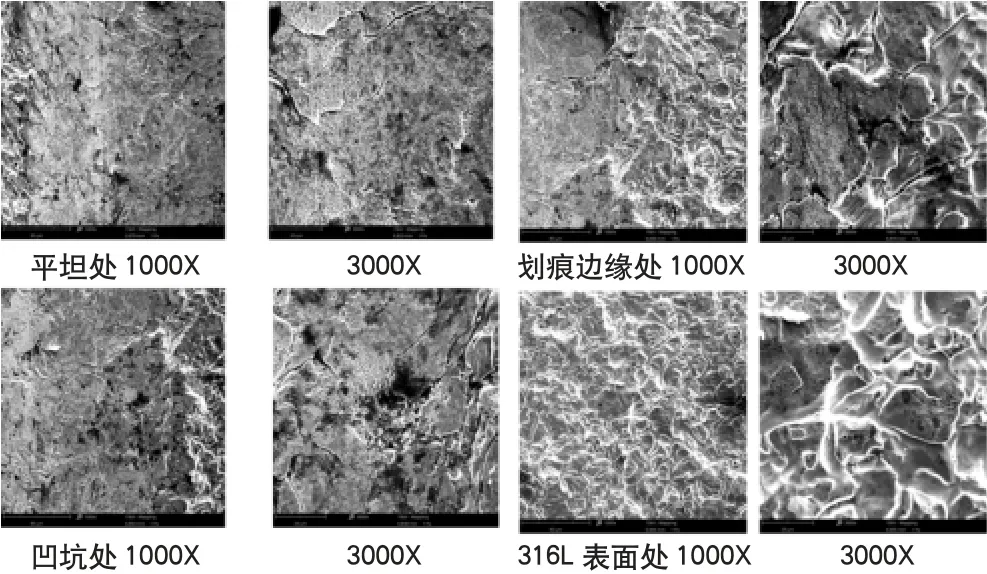

为更详细地表征腐蚀情况,选取了试样的4 个位置进行扫描电子显微镜观察,分别为划痕底部两个不同区域,划痕边缘、远离划痕处。典型SEM 图像表征见图5。划痕内部腐蚀形貌呈现2 种情况:平坦处出现大量微米级小坑洞,尺寸1~3μm;平坦部位交界处存在一些腐蚀坑;边缘受划位置呈现大量类似划痕底部平坦区的大量密集微米级坑洞,边缘未受划位置与316L 原始表面,呈现部分区域密集微米级坑洞,部分区域未出现微米级坑洞。

图5 划痕位置SEM 图像

能谱数据见图6,划痕边缘存在点状分布的O、C、Si等非金属元素。以上结果表明,划痕处产生的氧化物膜破坏,使其表面易于产生大量密集微米级坑洞,有增加其均匀腐蚀的趋势,但未导致严重的点蚀。

图6 划痕位置能谱结果

3 结论

本研究使用反应釜加腐蚀挂片的方式研究海水的腐蚀性,腐蚀过程中海水中的细菌数量可能发生变化,从而原海洋环境不同,导致未能反应细菌对腐蚀的影响。后期应改进实验方法,还原细菌腐蚀对耐蚀合金的影响,更加真实地反应海水的腐蚀现象。