液化天然气储罐氮气干燥置换施工工艺探讨

2022-07-13堵佩

堵 佩

中海油江苏天然气有限责任公司 江苏盐城 224500

液化天然气储(LNG)罐机械竣工后需要对其进行水压试验、气体正负压试验、干燥、置换、预冷等一系列试验准备工作,其中干燥和置换是LNG 储罐投料前的最后一道工序[1]。既要保证干燥置换的技术指标满足设计和规范的要求,又要保证干燥置换用液氮气化的安全操作,须妥善处理干燥置换过程中储罐各区的压力控制,防止罐体部件变形等问题。

1 LNG 储罐氮气干燥置换的原理及特点

1.1 工艺原理

LNG 储罐的干燥和置换选用液氮气化后的氮气作为操作介质,用持续吹扫的方式进行。

根据理想气体状态方程(式1)及氮气密度方程(式2),可得到式(3)。

式中:n——气体摩尔数;

R——常数,8.314

由式(3)可知,氮气密度与温度呈反比。液氮通过气化器气化后的干燥置换氮气温度约比环境温度低5℃。利用气体温差的比重原理,即低温氮气的比重比常温空气混合气体略重的原理,将低温氮气注入储罐底部;低温氮气与罐内的常温混合气体因温度差而达到气体分层效应,使罐内的空气混合气体从罐顶部接管排出;通过持续循环,利用氮气稀释储罐内的混合气体,从而达到对储罐干燥和置换的目的。

1.2 工艺特点

(1)氮气的露点温度为- 60℃,氧含量为0,能快速有效地干燥和置换出罐内的湿气及混合气体,短时间内达到储罐干燥和降低氧气浓度的目的。

(2)利用大功率的气化器将液氮气转化成气体,保证氮气量可以满足现场的氮气使用要求,避免因氮气供应量的间断造成工作的停滞,确保施工进度安全平稳推进,减少隐患区域操作的频率。

(3)与空气干燥相比,氮气干燥置换操作工序简单,人员固定,干燥置换同时降低储罐的露点温度和氧气含量。同时,减少空气压缩机、干燥机等设备的租赁成本和人工成本,提高了项目的经济效益。

2 LNG 储罐氮气干燥置换的施工程序

2.1 工艺流程

储罐氮气干燥置换工艺流程为:储罐干燥置换前条件确认→干燥置换前的准备→干燥置换相关阀门状态确认标识粘贴→干燥置换A 区→干燥置换B 区→干燥置换C 区→干燥置换D 区→罐顶管道置换→储罐封闭72h 验收。

储罐干燥置换分区和各区合格标准[2]分别如图1 和表1 所示。

图1 储罐干燥置换分区图

表1 储罐干燥置换合格标准

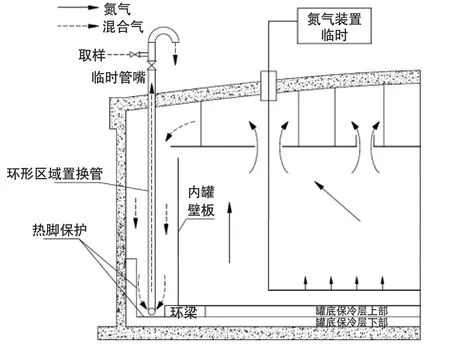

2.2 储罐A 区氮气干燥置换

氮气从管口(N10)进入储罐,混合气体(空气和氮气)从穹顶放空口(N9)排出储罐,通过调节氮气入口流量和穹顶放空口上的阀门开度,使储罐内压力维持在4~10kPa。注入的氮气温度应比罐内空气温度低5℃以增强分层效应。为防止储罐压力过低,当内罐压力低于5kPa时,关闭储罐顶部放空口,使用便携式测试仪在穹顶放空口处检测气体的氧含量和露点。干燥置换过程中每4h 测量并记录一次氮气进口温度、内罐压力、氧含量和露点。当氧含量和露点达到表1 的规定值时,储罐A 区置换完成。此时可逐渐减少氮气流量并减小穹顶放空口的阀门开度。储罐A 区干燥置换示意图见图2。

图2 储罐A 区干燥置换示意图

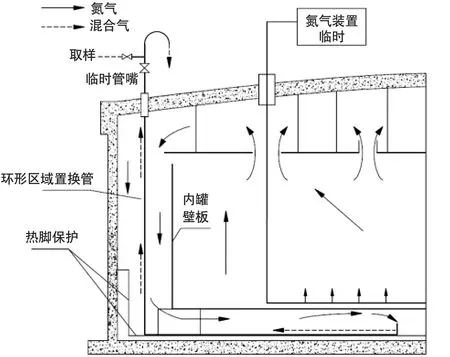

2.3 储罐B 区氮气干燥置换

缓慢打开B 区放空口(N11A/ B)阀门,并密切观测,避免由于氮气流量过大造成珍珠岩从放空口溢出。如果发生珍珠岩溢出,应降低氮气流量并调节B 区放空口阀门开度,直到珍珠岩停止溢出。

氮气从内罐区域进入环形空间,混合气体从环形空间放空口排出,通过调节氮气入口流量和环形空间放空口上的阀门开度,使储罐内压力维持在4~10kPa。每4h 在环形空间放空口处测量一次氧含量和露点。当氧含量和露点达到表1 的规定值时,储罐B 区置换完成,并关闭环形空间放空口上的阀门。储罐B 区干燥置换示意图见图3。

图3 储罐B 区干燥置换示意图

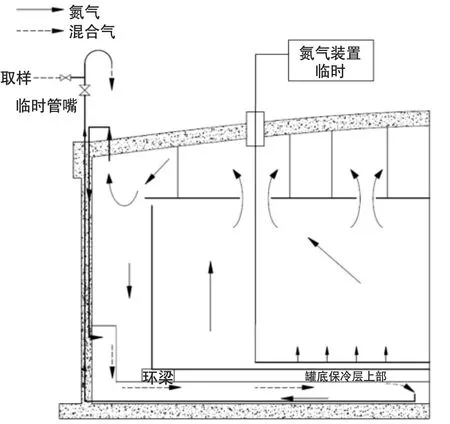

2.4 储罐C 区氮气干燥置换

氮气从内罐进入环形空间后,进入罐底上部保温层,混合气体通过罐底上部保温层放空口(N12)排出。由于这些管道与内罐和环形空间是连通的,因此罐底上部保温层在内罐置换时已开始置换。且C 区空间较小,所需的置换时间较短,需要时刻监测放空口的氧含量和露点。当氧含量和露点达到表1 的规定值时,罐底上部保温层置换完成,关闭放空口上的阀门。详见图4。

图4 储罐C 区干燥置换示意图

2.5 储罐D 区氮气干燥置换

氮气从内罐进入环形空间后,经压力平衡管嘴(氮气1A- D、N14A- D)引入罐底下部保温层。混合气体应从罐底下部保温层放空口(N13)排出。由于这些管道与内罐和环形空间是连通的,因此罐底下部保温层在内罐置换时已开始置换,且D 区空间较小,所需的置换时间较短,需要时刻监测放空口的氧含量和露点。当氧含量和露点达到表1 的规定值时,罐底上部保温层置换完成,关闭放空口上的阀门。储罐D 区干燥置换示意图见图5。

图5 储罐D 区干燥置换示意图

2.6 泵筒氮气干燥置换

在内罐干燥和置换完成后,开启低温泵管线氮气管线阀门,使氮气从开启的低温泵底阀进入,再通过上述管线接管排出。在接管出气口测量氧含量和漏点温度,达到表1 的规定值时,泵筒干燥置换完成。关闭该管线阀门,继续充氮气,达到保压值。

2.7 罐顶管道氮气干燥置换

罐顶管道置换界线为罐顶一次阀门,待内罐及夹层空间置换合格后开始罐顶管道置换。置换通过阀门的跨接管线进行,拆开上游端阀门,通过开启阀门排出主管管道内混合气体,连续释放主管管道内气体,使其氧含量和露点温度达到表1 的规定值,罐顶管道置换合格。

LNG 储罐氮气置换全部完成后,应升压到10kPa 并维持在此压力下。在保压期间,安全阀和仪表处于待用状态。内罐压力可依据空气温度和大气压力在一定范围内变化。

3 LNG 储罐氮气干燥置换效益分析

采用液氮气化用氮气干燥置换施工工艺,通过改变操作程序及操作方法,提前切换储罐各区域干燥置换操作,改进置换压力均衡的控制措施,同时有效避免了因雨天及雾天等空气湿度大而导致空气压缩机干燥不彻底而停工的现象。根据某工程项目16 万方LNG 储罐干燥置换数据统计,采用本施工工艺单台储罐可节省工期约4d(占8.5%),节约液氮约240t(占18%),具有较好的经济效益。

4 结论

(1)LNG 储罐氮气干燥置换过程中应严格控制内罐压力,使内罐压力始终维持在4~10kPa。

(2)LNG 储罐氮气干燥置换用氮气应比空气温度低5℃,使低温氮气与罐内的常温混合气体因温度差而达到气体分层效应,提高置换效率。

(3)LNG 储罐氮气干燥置换应严格控制B 区混合气体的排放量,以排放口无珍珠岩排出为合格,防止过大的排放量将罐内珍珠岩排放出罐体或造成珍珠岩移动。

(4)LNG 储罐氮气干燥置换应严格控制D 区的氮气注入量,确保D 区的氮气注入压力小于A 区的压力,且不得超过10kPa。并安排专人监测,防止D 区压力超过A区压力导致罐底变形。