压水堆多堆联合堆芯装载设计技术应用研究

2022-07-13马兹容

马兹容

压水堆多堆联合堆芯装载设计技术应用研究

马兹容

(华龙国际核电技术有限公司堆工所,北京 100036)

在压水堆之间开展的多堆联合堆芯装载设计技术能提高堆芯装载设计的灵活性,研究其对燃料经济性和机组在燃料组件损坏情况下应对能力的影响。分析了多堆联合堆芯装载设计技术对来自其他机组燃耗过燃料组件的相容性要求。计算了燃耗过燃料组件的余热与冷却时间的关系,列出了可用于燃耗过燃料组件运输的大负荷乏燃料运输容器。分析了首循环堆芯和换料堆芯面对燃料组件损坏后堆芯装载设计的应对能力,以及在采用多堆联合堆芯装载设计技术后的应对能力改善情况。开展了多堆联合首循环堆芯装载模拟设计并分析了其经济性。研究结果表明,首循环出现燃料组件损坏的风险比后续换料堆芯大,而由全新燃料组件组成的首循环应对燃料组件损坏的能力最低;通过多堆联合堆芯装载设计技术可以把首循环转化为换料堆芯,不仅能凭借换料堆芯的设计灵活性提高应对燃料组件损坏的能力,还能节省约3.2亿元人民币的燃料费。因此,多堆联合堆芯装载设计技术能提高首循环的燃料经济性和机组面对燃料组件损坏后的应对能力。

堆芯装载;首循环;乏燃料运输容器

现有各型压水堆如VVER[1]、M310[2]、AP1000和EPR的燃料管理论证和实施的堆芯装载设计中,每个堆都相互独立。首循环堆芯由三种或三种以上富集度的新燃料组件组成;后续循环堆芯由新燃料组件和在各自反应堆中燃耗过的燃料组件组成。每个堆的设计相互独立能降低复杂度;但在发生燃料组件损坏的情况下,由于损坏燃料组件的修复时间较长,特别是首循环可能会面临短期内无足够合适燃料组件入堆的难题。多堆联合堆芯装载设计[3]打破压水堆机组堆芯装载设计相互之间各自独立的壁垒;即堆芯所装载的燃料组件除使用新燃料组件和在各自反应堆中燃耗过的燃料组件外,还可使用在其他机组燃耗过的燃料组件。本文研究多堆联合堆芯装载设计的适用要求;现有技术条件下对燃料组件意外损坏后的应对能力及多堆联合堆芯装载设计对应对能力的影响;为新机组首循环开展多堆联合堆芯装载模拟设计,把新机组首循环变成换料堆芯,并分析该方案的燃料经济性。

1 多堆联合堆芯装载设计适用要求

1.1 相容性要求

来自其他机组的燃耗过燃料组件跟堆内构件的接口如燃料组件高度需要与入堆新燃料组件一致,以保证燃料组件与堆内构件的相容性。

同型号机组之间能满足燃料组件与堆内构件的相容性要求,非同型号机组之间则需要对相容性予以特别关注。常见的几种压水堆机组燃料组件之间的相容性如下:

(1) VVER机组采用的六角形燃料组件与其他压水堆机组如“华龙一号”采用的正方形燃料组件之间不满足相容性要求;

(2) 14英尺燃料组件与12英尺燃料组件之间由于活性区高度和燃料组件高度不同不满足相容性要求;

(3)燃料棒同样有下气腔的AP1000和EPR燃料组件,由于燃料组件高度和活性区高度不同,不满足相容性要求;与燃料棒无下气腔的传统14英尺燃料组件之间由于活性区位置不同也不满足相容性要求;

(4)同样采用12英尺燃料组件的M310及改进型和“华龙一号”由于堆内探测器的插入方向不同,在限制燃耗过燃料组件不能放置于堆内探测器位置的前提下,满足相容性要求。

M310及改进型堆型的移动式堆内探测器从堆芯下部插入,而“华龙一号”的固定式堆内探测器从堆芯上部插入,使得这两种12英尺燃料组件在上下管座上的仪表管通孔位置有差异;示意图如图1所示。这导致“华龙一号”的堆内探测器不能从M310及改进型燃料组件的上部插入。

如果不同上下管座结构的燃料组件同时入堆,需对不同结构的燃耗过燃料组件在堆芯中的位置进行检查,避免出现堆内探测器无法插入的情况。如从M310及改进型来的燃耗过燃料组件不能位于“华龙一号”堆芯中有堆内探测器的位置。“华龙一号”堆内探测器布置示意图如图2所示。

由于换料设计通常采用1/4堆芯旋转对称设计,而堆内探测器通常采用如图2所示的轴向对称布置,使得从M310及改进型来的燃耗过燃料组件只能位于“华龙一号”堆芯中部有控制棒的69个位置(其余中部位置或其旋转对称位置中有堆内探测器)和堆芯外圈旋转对称位置中无堆内探测器的20个位置。

图2 “华龙一号”堆内探测器布置示意图

1.2 燃耗过燃料组件的运输

1.2.1燃耗过燃料组件的运输需求

在压水堆多堆联合堆芯装载设计的实施过程中,涉及到燃耗过燃料组件在压水堆机组之间的运输。燃料组件在入堆燃耗后卸出,仍具有很高的余热和辐射水平。燃耗过燃料组件在运输过程中的要求为:

(1)保证足够的次临界度;

(2)保证足够的屏蔽,使运输满足环保法规的要求;

(3)保证足够的冷却,使燃料包壳温度不超过限值以便能再次入堆使用。

要满足上述要求,关键在于根据设计要求采购备用适用于核电基地内运输或核电基地之间运输的乏燃料运输容器。

1.2.2大热负荷压水堆乏燃料运输容器

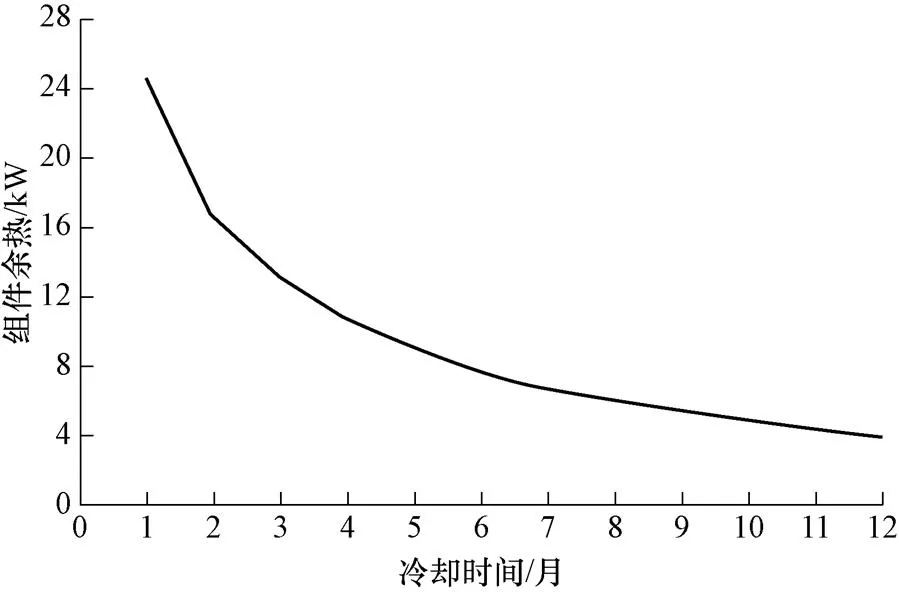

乏燃料运输容器的关键参数是可装载燃料组件数和最大热负荷。18个月换料中燃耗过一次燃料组件的最大燃耗约26 000MWd/tU,其余热随冷却时间的变化示意图如图3所示。由图3可知,余热在早期衰减很快,后期衰减慢;冷却1个月后的余热为24.5 kW,冷却半年后余热降为7.7 kW,冷却1年后余热降为4.0 kW。

图3 燃耗过燃料组件余热随冷却时间变化示意图

燃耗过两次的燃料组件积累较多,可选用冷却时间更长余热较小的和燃耗过一次的燃料组件混装在一起运输。

为了把燃耗过燃料组件只冷却1年或更短时间就运往新机组,目前国内采用的用于乏燃料冷却8年后运输的乏燃料运输容器NAC-STC已不能满足要求,需要采购更大热负荷的乏燃料运输容器。对此,世界范围内已有一些成熟产品可供购买或借鉴,国际上的大热负荷压水堆乏燃料运输容器如表1[4]所示。

其中能装载12组仅冷却半年的燃耗过燃料组件的乏燃料运输容器TN-12如图4所示。

图4 乏燃料运输容器TN-12

2 燃料组件意外损坏的应对能力

2.1 现有技术条件下的应对能力

2.1.1首循环

首循环由于是新机组的原因,一回路冷却剂中异物较多,即使在采用下管座带滤网的燃料组件设计之后,多个M310改进型机组在首循环运行过程中仍出现了导致一回路冷却剂放射性水平异常升高的燃料组件损坏事件;相对于后续循环仅偶尔出现的燃料组件损坏事件,首循环燃料组件的损坏风险仍偏大。

当出现燃料组件损坏事件后,如果一回路冷却剂放射性水平未超运行限值并逐渐降低,可继续运行;如果超过了运行限值,则需要停堆对破损燃料组件进行修复或替换。

如果采用不锈钢棒替换破损燃料棒的方式对损坏燃料组件进行修复后再原位入堆,可简化安全论证但修复时间较长,在提前准备且人员操作熟练的情况下修复后满足重新入堆标准约需1个月。

如果用备用新燃料组件替换破损燃料组件的方式,当破损燃料组件仅1组的情况下,4组备用燃料组件(首循环通常有3种新组件富集度,只备用4组最大富集度的燃料组件)可替换破损燃料组件及其1/4旋转对称位置的燃料组件;当破损燃料组件不止1组的情况下,仅有的4组备用燃料组件很可能将不足以在保持堆芯1/4旋转对称的情况下替换破损燃料组件,需要从燃料厂获得额外的新燃料组件(获取进度取决于燃料厂的燃料棒备用情况,由于与换料富集度不同,无法在短期内获取的风险较大)。然后重新设计堆芯装载方案并完成安全评价和补充安全分析。由于损坏燃料组件的类型和停堆燃耗均不确定,实施难度及所需时间具有很大的不确定性,短则停堆后1周,长则数月。

综上,首循环存在燃料组件损坏风险偏大,快速应对能力却相对较弱的问题;为降低潜在风险,需要提前准备和谋划。

2.1.2后续循环

在后续循环出现燃料组件损坏的情况下,如果一回路冷却剂放射性水平超过了运行限值,也需要停堆对破损燃料组件进行修复或替换。

由于后续循环为换料堆芯,通常有充足的备用新燃料组件(各运行机组的备用组件富集度通常一致,可互相备用)和大量可用的燃耗过燃料组件,设计灵活性高。在只有少量燃料组件损坏的情况下,能够在停堆后1周内完成新的堆芯装载设计及其安全评价。

在核电发展过程中曾多次发生大量燃料组件破损或格架损伤事件(格架损伤不会导致一回路冷却剂放射性水平异常升高,但通常需要修复后才能再次入堆,且修复时间较长)。如2001年法国EDF的CATTENOM 3号机组由于振动磨蚀发生了28组燃料组件破损事件;1995—2005年法国EDF平均每年有约20组燃料组件发生格架损伤。由于堆芯采用1/4旋转对称设计,这将使更多的燃耗过燃料组件暂时不可用,可能需要寻求外部支持。

综上,后续循环对少量燃料组件损坏的快速应对能力很强。在发生大量燃料组件损坏事件后,可能需要寻求外部支持。

2.2 多堆联合堆芯装载设计的应对能力

如果机组自身缺乏足够的反应性合适的燃料组件,采用多堆联合堆芯装载设计后,邻近机组特别是同一核电基地机组中满足相容性要求且余热和反应性合适的燃耗过燃料组件都可以纳入堆芯装载设计;设计灵活性和应对能力可得到大幅提高,预计能够在停堆后1周内完成新的堆芯装载设计及其安全评价。

燃耗过燃料组件的运输将成为关键路径,为使邻近机组更多的燃耗过燃料组件可用于燃料组件受损机组的堆芯装载设计,需要备用大热负荷乏燃料运输容器。

目前自主燃料批量入堆的主要障碍是安审部门对其信心不足,担心发生大量燃料组件损坏事件;多堆联合堆芯装载设计如果作为燃料组件损坏事件发生后应急预案的重要组成部分,可增强安审部门的信心。

3 多堆联合首循环堆芯装载模拟设计

3.1 设计目标和设计范围

设计目标为通过多堆联合堆芯装载设计把首循环转变为循环长度18个月的换料堆芯。这不仅能提高首循环应对燃料组件意外损坏的能力,还能提高平均卸料燃耗、改善燃料经济性。

模拟设计范围为一台M310改进型新机组和一台实施18个月换料的M310运行机组——大亚湾1号机。该组合为多堆联合首循环堆芯装载模拟设计的最小组合,对拥有更多运行机组的情况,设计灵活性将更大。其研究结果对“华龙一号”新机组和M310系列运行机组/“华龙一号”运行机组之间的多堆联合堆芯装载设计也具有借鉴意义。

3.2 设计结果

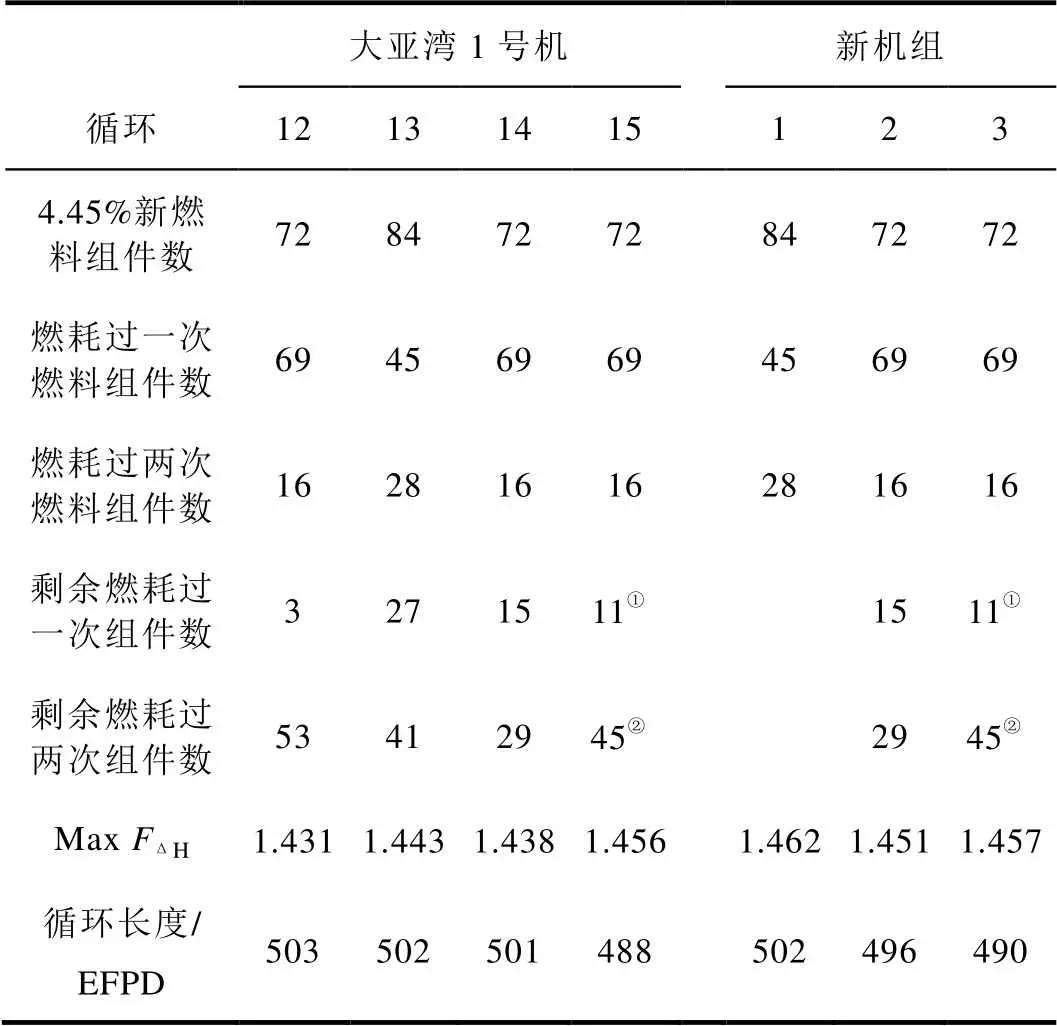

模拟设计中燃耗过燃料组件的来源示意图如图5所示。模拟设计中各循环堆芯组成及计算结果如表2所示。从表2可知,由于受堆芯可容纳燃料组件数量的限制(M310及改进型机组为由157个燃料组件组成的堆芯),只有少量燃耗过两次的燃料组件能第三次入堆(对72组新组件的18个月平衡循环换料堆芯,第三次入堆组件数仅为16组);所以对新机组首循环,有足够的燃耗过两次的燃料组件可用。加上新燃料组件为直接采购,因此把新机组首循环转化为循环长度18个月换料堆芯的关键就在于如何获得足够燃耗过一次的燃料组件(指燃耗范围,在堆芯外圈燃耗两次后的燃耗与之相当,在本文也算作在堆芯内部和/或次外圈燃耗过一次的燃料组件);这是因为位于堆芯内部/或次外圈的燃料组件燃耗增量大,只能装载新燃料组件和燃耗过一次的燃料组件,否则会超目前52 000 MWd/tU的组件燃耗限值。

图5 首循环堆芯技术应用模拟设计示意图

表2 模拟设计中各循环堆芯组成及计算结果

注:① 包括了在堆芯外圈燃耗两次的8组;

② 扣除了在堆芯外圈燃耗两次的8组。

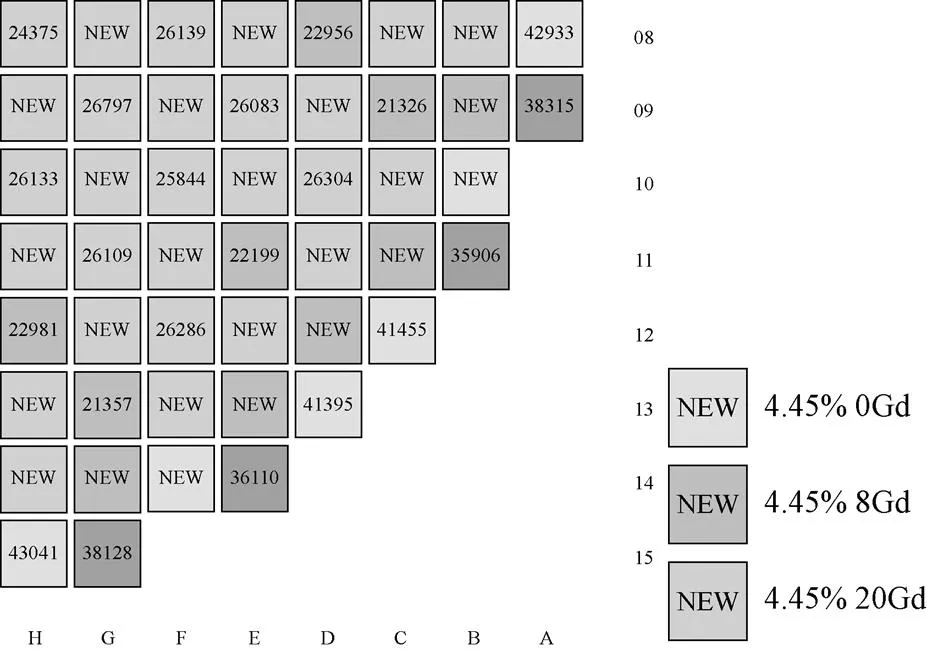

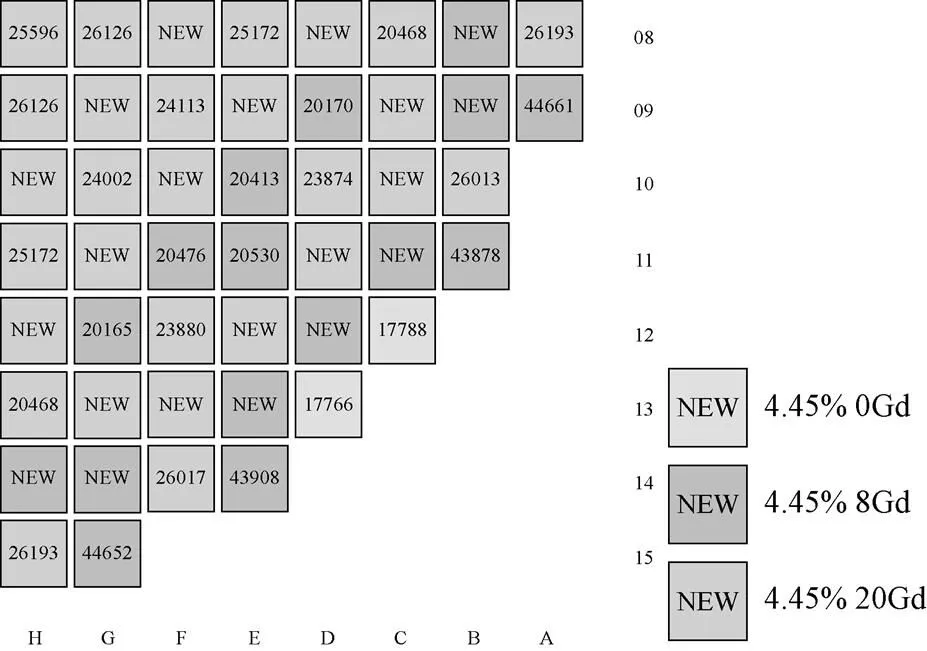

从表2和图5可知,除大亚湾1号机第13循环和新机组首循环为84组新组件18个月机动换料堆芯外,其余循环均为72组新组件18个月平衡循环换料堆芯。84组新组件18个月机动换料堆芯装载示意图如图6所示,图中燃耗过组件中的数字为燃耗,单位为MWd/tU;堆芯内部和次外圈布置76组新燃料组件和45组燃耗过一次的燃料组件,堆芯外圈(有一到两个边与堆芯围板相邻)布置8组不含钆棒的新燃料组件和28组燃耗过两次的燃料组件。72组新组件18个月平衡循环换料堆芯装载示意图如图7所示,堆芯内部和次外圈布置72组新燃料组件和49组燃耗过一次的燃料组件,堆芯外圈布置20组燃耗过一次的燃料组件和16组燃耗过两次的燃料组件。

图6 84组新组件堆芯装载示意图

图7 72组新组件平衡循环堆芯装载示意图

从表2可知大亚湾1号机第12循环为72组新组件18个月平衡循环换料堆芯,循环初剩余3组燃耗过一次的燃料组件(上循环新燃料组件数减去本循环使用的燃耗过一次燃料组件数)。第13循环为84组新组件18个月机动换料堆芯,循环初剩余27组燃耗过一次的燃料组件。第14和15循环又回到72组18个月平衡循环换料堆芯;其中第14循环初剩余15组燃耗过一次的燃料组件,第15循环初剩余11组燃耗过一次的燃料组件(包括了在堆芯外圈燃耗两次的8组不含钆棒燃料组件)。由上述可知,经过第13循环84组新燃料组件这一次换料机动运行就可为新机组首循环制造足够适用的燃耗过燃料组件,即45组燃耗过一次的燃料组件和28组燃耗过两次的燃料组件。

新机组首循环、第2循环和第3循环的堆芯装载情况分别与大亚湾1号机第13循环、第14循环和第15循环的堆芯装载情况相似,在经过首循环的84组新燃料组件18个月换料堆芯之后,在第2循环即进入72组新组件的18个月平衡循环换料。第2循环初剩余15组燃耗过一次的燃料组件,第3循环初剩余11组燃耗过一次的燃料组件(包括了在堆芯外圈燃耗两次的8组不含钆棒燃料组件),这些待使用的燃耗过一次燃料组件可增加后续循环换料时的设计灵活性,或被后续采用多堆联合堆芯装载设计的其他新机组所使用。

如表2所示各循环都满足对热管焓升因子DH计算值的要求(小于1.481);循环长度也都满足18个月换料的要求(表中EFPD为等效满功率天),后续循环的循环长度将在经历小幅振荡后趋于平衡循环的循环长度。

上述所有新燃料组件的富集度均为4.45%,相对于传统由高中低三种富集度新燃料组件组成的首炉堆芯,平均卸料燃耗更高,所需燃料组件数更少。富集度种类和燃料组件数更少能缩短燃料组件的制造时间,有利于降低燃料采购中的财务费用;燃料组件数少能节省燃料组件的制造费用。另外,第三次入堆的燃料组件数增加了40组,提高了燃料利用率,这将节省部分燃料费。

3.3 经济性分析

3.3.1分析方法

采用传统技术即首循环全部为新燃料组件的M310改进型首循环18个月燃料管理方案,其循环长度与模拟设计中的首循环循环长度相近,后续循环也都是直接过渡到18个月换料;所以把首循环全部为新燃料组件的M310改进型首循环18个月燃料管理方案作为比较基准方案。比较两种方案的首循环燃料费用差异即为采用该技术带来的经济性。

对比分析中考虑了两种方案的不同支付进度及模拟方案中燃耗过燃料组件运输对经济性的影响。

3.3.2参数设定

比较基准方案中首循环装载富集度2.4%、3.4%和4.45%的新燃料组件数分别为65组、64组和28组。

模拟设计方案中运行机组多投入4.45%燃料组件12组,能多生成燃耗过一次的燃料组件44组。新机组首循环投入4.45%燃料组件84组,返回72组平衡循环时能多生成燃耗过一次的燃料组件20组(包括在外圈燃耗2次但燃耗较浅的8组)。燃耗过燃料组件运输73组,燃耗过燃料组件在核电基地内运输和基地外运输的费用差异很大,此处按基地外运输预估的2 000万元计。

其余关键参数如表3[5]所示。

表3 燃料经济性分析关键参数

3.3.3经济性分析结果

模拟设计方案和比较基准方案的燃料费比较如表4所示。模拟设计方案的燃料费中考虑了运行机组增加的燃料费、新机组首循环的燃料费、新机组返回72组平衡循环时多生成燃耗过一次燃料组件的等效燃料费用扣减、以及燃耗过燃料组件的运输费。

表4 模拟设计方案和比较基准方案的燃料费比较

续表

模拟设计方案相对于比较基准方案减少了17%的天然铀、7%的分离功以及42%的燃料组件(66组)。考虑燃耗过燃料组件的运输费用后,模拟设计方案在不折现情况下共节省约2.0亿元人民币的燃料费;在折现情况下,由于比较基准方案的富集度种类多、燃料组件数量也多,使得燃料组件的制造周期更长,财务费用更高,能节省约3.2亿元人民币的燃料费。

4 结论

压水堆多堆联合堆芯装载设计采用成熟的堆芯装载设计技术和乏燃料运输技术,能提高核电机组的堆芯装载设计灵活性。应用到新机组首循环时只需一台运行机组一次增加新燃料组件的换料机动运行,即可把首循环变为18个月换料堆芯;这不仅能基于换料堆芯的设计灵活性改善首循环在燃料组件损坏后的堆芯装载设计应对能力,而且能节省约3.2亿元人民币的燃料费。

[1] 李友谊,杨晓强,姚进国,等.田湾核电站18个月换料燃料管理策略[J].原子能科学技术,2014,48(11):2072-2077.

[2] 张洪,李雷,李庆,等.大亚湾核电站18个月换料燃料管理研究[J].核动力工程,2002,23(5):14-17.

[3] 马兹容.一种核电站燃料联合配置方法:中国,200910107548.5[P].2010-09-29.

[4] Lee.J.S.Operation and Maintenance of Spent Fuel Storage and Transportation Casks/Containers[R].Vienna:IAEA,2007.

[5] 郑保军,付翌.AP1000燃料管理方案经济性分析[J].核科学与工程,2016,36(4):555-560.

Application Study on the Multi-core Joint Loading Design Technique for PWRs

MA Zirong

(Reactor Engineering Dept.,Hualong Nuclear Power Technology Co.,Ltd.,Beijing 100036,China)

The implementation of the multi-core joint loading design technique for PWRs can enhance the flexibility of the core loading design, the study is to find the effects of the technique for the fuel economy and the capability to solve the problem of fuel assembly damage. The compatibility requirement for the burned fuel assemblies from other units are analyzed for the multi-core joint loading design technique. The residual powers of the burned fuel assemblies as a function of the cooling time are analyzed, and the available transport casks with large thermal load for the transportation of the burned fuel assemblies during applicating the multi-core joint loading design technique are listed. The capability of the core loading design for solving the problem of fuel assembly damage is analyzed for the first core and the reloaded core, and the improvement of the capability is analyzed after applicating the multi-core joint loading design technique. The first core simulation design applicating multi-core joint loading design technique and its fuel economy analysis have been done. It found that the risk of fuel assembly damage in the first core is bigger than that of the following reloaded cores, and the capability of solving the problem of fuel assembly damage for the first core only loading new fuel assemblies is worst; the first core can be transformed into the reloaded core by applicating the multi-core joint loading design technique, which can improve the capability of solving the problem of fuel assembly damage for the first core by the design flexibility of the reload core and save about 320 million yuan of fuel cost. Thus, the multi-core joint loading design technology can improve the fuel economy of the first core and the capability of solving the problem of fuel assembly damage.

Core loading; First cycle; Transport cask for spent fuel

TL371

A

0258-0918(2022)02-0266-08

2021-02-01

马兹容(1971—),男,土家族,重庆人,高级工程师,硕士,现主要从事堆芯设计方面研究