矿井本煤层预抽与千米定向钻抽采相结合的瓦斯治理实践

2022-07-13牛亮红

牛亮红

(山西宏宇诚铸建设工程有限公司)

煤矿井下的定向钻孔不仅具有轨迹精准可控,而且还具有钻进深度大、瓦斯抽采效率高等优点,已成为国内外硬煤层瓦斯的高效抽采和治理手段。针对现有的水平定向钻井治理瓦斯以及钻孔预抽瓦斯受时间和空间限制的问题,结合煤矿井下瓦斯防治的实际需求,将本煤层预抽和回风顺槽顶板千米高位定向钻相结合,引入到煤矿井下瓦斯防治领域,用来解决煤层抽采距离短、瓦斯抽采孔成孔性差、透气性差、抽采区域小等一些难题,并于福达煤矿成功应用,工作面回风隅角和回风巷瓦斯超限问题得到改善[1-5]。

1 工程概况

福达煤业位于山西省长治市武乡县东北部的墨镫乡以北1 km处,在2020年经山西省委、省政府批准,成立晋能控股集团,该矿隶属晋能控股煤业集团长治公司。15203工作面位于15#煤层,太原组底部,与8#煤层平均间距约78.42 m。煤质较松软,煤层结构较简单,稳定可采。根据华北科技学院的《煤尘爆炸性测试报告》,15#煤层煤尘具有爆炸性,属Ⅱ级自燃煤层(自燃发火期为82 d),游离瓦斯占比高。根据2020年《矿井瓦斯涌出量测定报告》,回采工作面绝对瓦斯涌出量为29.80 m3/min,为高瓦斯矿井。福达煤业有效预抽期短、抽采达标需要时间较长,矿井开采强度大,容易造成工作面瓦斯超限。为有效治理矿井瓦斯,实现安全高效生产,经多年探索逐步形成了以本煤层预抽和回风顺槽顶板千米高位定向钻相结合的抽采工艺,实现“大范围区域预抽为主,局部治理为辅”的综合瓦斯防治技术体系。

2 本煤层钻孔参数设计及施工工艺

2.1 施工参数设计

在15203回风顺槽内施工顺层预抽钻孔进行本煤层预抽。布置顺层双排钻孔,上排钻孔长110 m,下排钻孔长111 m。上排钻孔距顶板1.5 m,水平方向与巷道夹角为90°;下排钻孔与上排钻孔垂直间距1 m,水平方向与巷道夹角为85°。

上下2排钻孔成三花眼布置,单排钻孔间距为2 m,钻孔倾角与工作面煤层倾角相同,一般为8°~16°,平均为14°,孔径为94 mm,采用囊袋式注浆封孔,封孔长度为16 m(图1、图2)。

2.2 本煤层施工设备及工艺

2.2.1 本煤层施工设备

采用ZDY3500LQ型钻机一次成孔,适于在煤矿井下稳定硬岩中施工瓦斯抽放钻孔。钻杆选用钢材质φ73 mm摩擦焊钻杆,每节为1.5 m。

2.2.2 本煤层施工工艺

筛管采用从钻孔内直接下入护孔筛管工艺,护孔筛管为φ32 mm带有筛眼的抗静电阻燃聚氯乙烯管(以下简称PVC管),采取全孔长加装筛管。封孔钻孔采用三堵两注注浆封孔,封孔长度为16 m,封孔管为φ50 mm的PVC管(阻燃、抗静电),注浆管及排气管选用φ16 mm的铝塑管,封孔方法如图3所示。

钻孔封孔完毕,要及时连管抽采(包括报废钻孔或未达到设计要求的钻孔);钻孔汇集支管设置观测凸台和控制阀门。钻孔连接采用气水分离连接法,每组20个(上、下排各10个)钻孔,在钻孔上下侧敷设2趟抽采管路。其中位于钻孔上部的一趟φ90 mmPVC管路走气,位于钻孔下部的一趟φ63 mmPVC管路排水,位于排水管路最低处安装放水器用于放水,管路安装要求横平竖直。

管网工程本煤层钻孔采用高负压抽采系统。15203回风顺槽敷设一趟φ273 mm×6抽采管路,φ273 mm抽采管路接入15203运输顺槽敷设的φ325 mm高负压抽采管路。钻孔通过PVC管连接抽采支管,钻孔组抽采管路安装布置见图4。

高负压抽采系统压力路径:瓦斯泵站→回风立井→15号煤回风大巷→二采区回风下山→15203运输顺槽联络巷→15203运输顺槽→本煤层钻孔。

3 工作面裂隙带千米定向钻孔

3.1 钻孔设计依据

煤层开采后在上覆岩层中会形成2类裂隙,一类是离层裂隙,另一类是竖向断破裂隙;在采空区的竖直方向上,从上往下逐步形成弯曲下沉带、断裂带和垮落带。回采后,垮落后形成的离层及裂隙的分布状态对瓦斯的流动会产生较积极的影响,因为离层裂隙是瓦斯积聚和流动的主要通道。层间贯通的竖向裂隙则是瓦斯进入工作面和采空区的重要通道,层间贯通发育的最大高度与岩性、岩石密度、采高有关。当采空区面积达到一定的范围后,导气的裂隙在平面上呈O型圈特征分布,它是正常回采期间邻近层卸压后瓦斯流向采空区的主要通道之一。如图5所示。

采空区裂隙带定向千米长钻孔实现了对断裂带、部分采空区及受采动影响的邻近煤层瓦斯的抽采。结合覆岩移动规律和瓦斯的流动特点,邻近层瓦斯和冒落区瓦斯的主要集聚区便是断裂带中、下部裂隙,此处瓦斯具有浓度大、含量高的特点,这是布置钻孔的极佳区域。此外,应尽量使钻孔布置在相对稳定的岩层内,保证钻孔的完整性。

3.2 设计方案

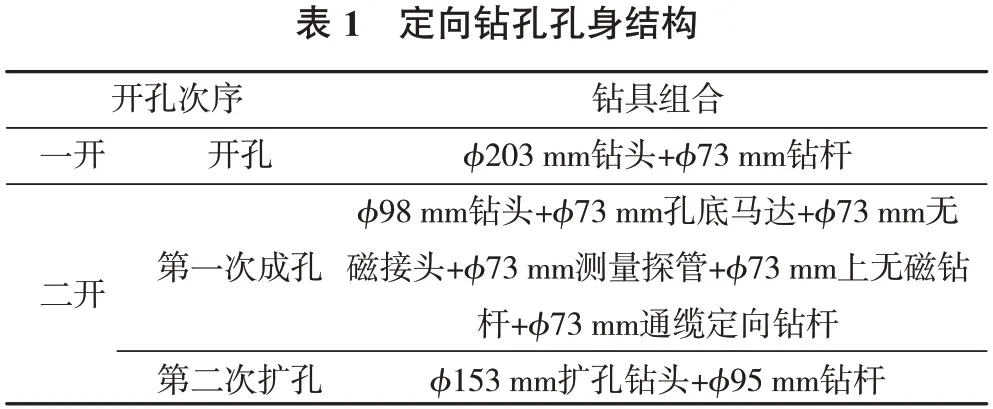

3.2.1 钻孔孔身结构

钻孔采用二开式孔身结构,下一层套管,主要目的为稳定孔口地层,方便钻孔瓦斯抽采,具体孔身结构见表1。

3.2.2 钻场设计

根据定向钻机及其定向钻杆的结构特征,项目设计将15203回风巷进行扩刷作为钻场,钻场为直角梯形,外宽为9 m,深度为4 m,内宽为5 m,与巷道同高,见图6。同时在钻机前后方底板上各打4根锚杆,单根锚索抗拉不小于8 t,用于稳固钻机。钻场外下坡处需施工1个水仓和沉淀池,水仓尺寸3 m×1.0 m×1.2 m(长×宽×深),并采用专用排水泵排水,且钻场静压水水量要求大于24 m3/h。

3.3 钻孔布置范围

布置高位钻孔的空间应为瓦斯来源较广、瓦斯释放较活跃的区域。当工作面向前推进时,后方的采空区沿垂直方向形成“三带”。随着每一次岩层应力的重新分布,在邻近层和开采层之间的一定空间范围内就会形成一个网状分布的岩石裂隙带,形成了卸压瓦斯的流动通道,在该范围内抽放瓦斯效果最好。开采后负压的作用主要分布在顶板裂隙带内且靠近采面回风侧。高位钻孔的抽放负压加速了裂隙带内瓦斯的流动。根据采动裂隙O形圈理论及现场实际观测,钻孔沿倾向布置范围靠近回风顺槽1/3工作面倾向宽度,钻孔应布置在靠近回风顺槽0~72 m范围内。

共布置3个钻场,合计工程量为6 675 m(按实际施工为准)。以1#钻场为例,1#孔距离煤层顶板29 m,2#钻孔距离煤层顶板32 m,3#钻孔距离煤层顶板35 m,4#钻孔距离煤层顶板37 m,5#钻孔距离煤层顶板39 m,水平投影距15203回风巷右帮分别为15,20,25,30,35 m处。

4 结 语

通过在福达煤业应用本煤层与千米定向钻相结合的施工设计,对煤层瓦斯首先进行预抽,其次在回采期间对工作面的上隅角及回风巷内瓦斯通过高位定向钻孔进行抽采,瓦斯抽采效果好,可随回采过程中钻孔抽采效果及时调整层位,有力地保证了矿井的安全生产。该方案具有一定推广价值。