黄铁矿尾矿泡沫混凝土力学性能和水化特征

2022-07-13赵婉辰卢军燕孙明明

赵婉辰 ,卢军燕 ,孙明明

(1. 山西水利职业技术学院,山西 运城 044004;2. 郑州工商学院 工学院,河南 郑州450014;3. 大连理工大学工程抗震研究所,辽宁 大连 116024)

随着地下矿产资源的不断开采利用,尾矿如何处理的问题也愈发突出,尾矿大多含有重金属和硫化物,长期的堆放会使尾矿中的重金属离子和硫离子随着雨水渗入进土地和地下水中。这不仅会使大片土地无法正常使用,也会对周围的生态环境造成污染,会危及到人们的生命安全[1-2]。泡沫混凝土作为一种新型建材具有质地轻、耐火和隔音等优势,但是其力学性能比普通硅酸盐混凝土要差[3]。将尾矿掺入泡沫混凝土中不仅可以解决尾矿的问题,也可以适当增强泡沫混凝土的力学特性。

本文研究了用黄铁矿尾矿和矿渣制备泡沫混凝土时发泡剂的种类、稀释倍数、水胶比、黄铁矿尾矿比表面积、纤维种类及掺入量对发泡混凝土力学性能的影响,并用红外光谱、热重分析和水化热检测分析研究了泡沫混凝土的力学特性和水化特性。

1 实 验

1.1 实验原料

黄铁矿尾矿:选用辽宁省阜新市某矿场,矿渣选自鞍山市某钢铁公司,烘干粉磨后,原料化学成分见表1。脱硫石膏:选自辽宁省阜新市某电厂,经过烘干后进行粉磨。发泡剂:分别选用植物型、动物型和复合型发泡剂,其pH 值在7~9 之间,每立方米泡沫混凝土建议使用量为0.6~0.8 kg 之间。纤维:分别采用聚丙烯纤维和复合纤维。

表1 化学组成/%Table 1 Chemical composition

1.2 实验器材

实验器材有FBT-9 型比表面积测定仪、YH-40B 恒温养护箱、水泥胶砂搅拌机、水泥胶砂振动台和YED-200 电子压力实验机。

1.3 实验方法

将不同配合比的黄铁矿尾矿制备的泡沫混凝土经过3、7、和28 d 的养护后试件通过力学性能检测、IR 检测、TG-DSC 检测和水化热检测,以确定较佳配合比以及不同配合比的黄铁矿尾矿渣对泡沫混凝土水化机理和破坏机理的影响。

实验中选择了三种不同种类的发泡剂:动物型、植物物型和复合型,并逐个稀释至20、30、40、50 倍[4-5]。

实验结果表明,复合型发泡剂的稀释倍数为40 倍时,其泌水率和沉降距为较优状态,因此由黄铁矿尾矿渣制备的泡沫混凝土可选用复合型发泡剂(发泡剂∶水=1∶40)。

2 结果与分析

2.1 不同参数对泡沫混凝土试件力学性能的影响

2.1.1 黄铁矿尾矿掺量的影响

为探究尾矿对泡沫混凝土力学特性的影响规律,进行不同黄铁矿尾矿掺量(10%、20%、30%、40%)配合比方案设计,配合方案见表2。

表2 混凝土配合比Table 2 Concrete mix ratio

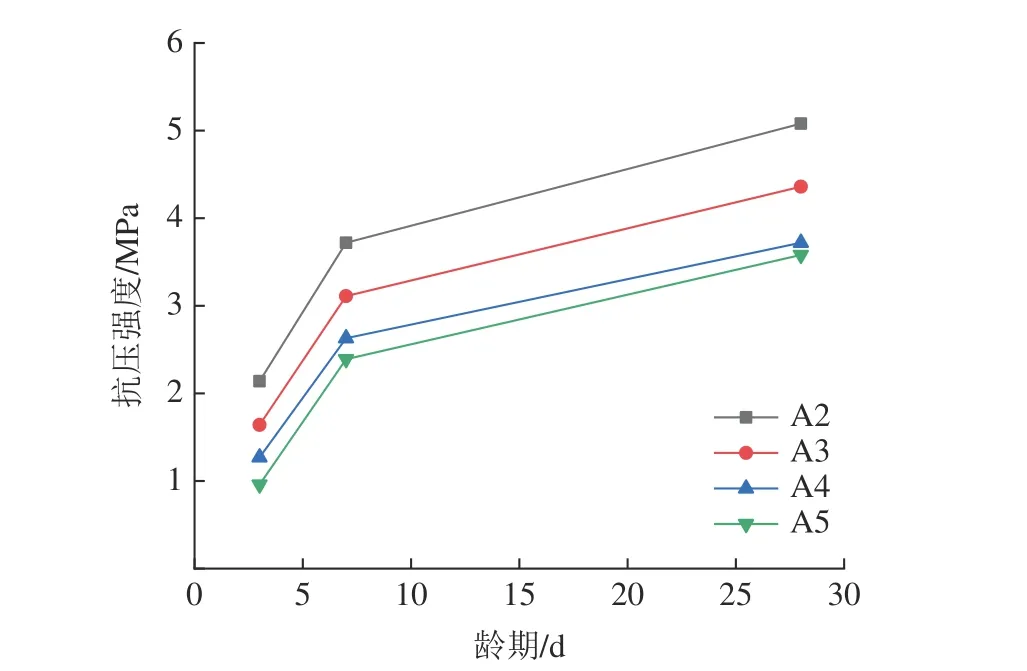

四种不同黄铁矿尾矿掺量的泡沫混凝土试件抗压强度变化曲线见图1。

由图2 可知,当黄铁矿尾矿和矿渣总量为870 g时,黄铁矿尾矿的掺入量影响泡沫混凝土试件的力学性质,随着黄铁矿尾矿占比的增加试件的力学特性逐渐降低。这是因为黄铁矿尾矿比矿渣的活性要低,水化作用也要弱,不能快速提供C-SH 凝胶和钙矾石来保证泡沫混凝土的强度。由图1可以看出,掺入量在100 g 到200 g 时,其力学性能比其他掺入量的试样会大幅下降,这是因为黄铁矿尾矿掺入量较少时,其较小颗粒可以填补颗粒之间的缝隙,这样有助于增强其力学性能。当掺入黄铁矿尾矿过多时,试件内部活性物质大幅度降低,仅依靠填充颗粒间的裂隙增加的强度不足以弥补活性物质降低带来的力学性质的下降。在实际工程中,可将10%作为黄铁矿尾矿渣的较佳掺入量,28 d 龄期时的泡沫混凝土抗压强度为5.08 MPa。

图1 黄铁矿尾矿渣泡沫混凝土抗压强度曲线Fig.1 Compressive strength of concrete of different mixtures

图2 水胶比对抗压强度的影响Fig.2 Effect of water-binder ratio on compressive strength

2.1.2 水胶比的影响

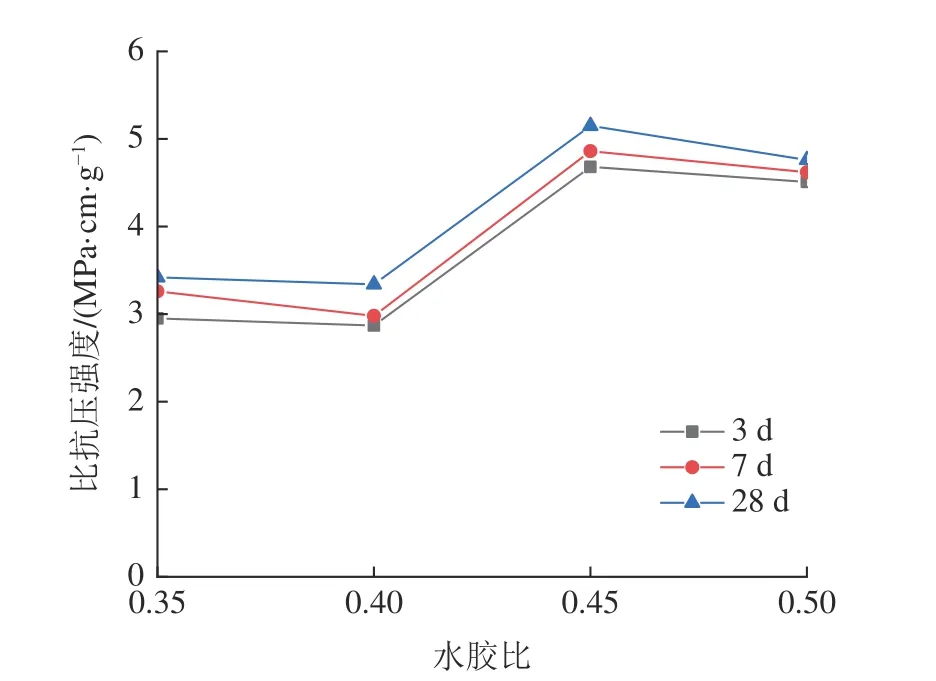

由于不同的水胶比会改变泡沫混凝土的密度,进而影响到其抗压强度,本文在试件A1 试件配合比的基础上掺入不同比例的水胶比(0.35、0.40、0.45 和0.50),泡沫混凝土的强度变化曲线见图2。

由图2 可知,水胶比的增加使泡沫混凝土的力学特性有所增强,并且在0.45 时到达峰值。这是因为当水胶比较低时,试件内部的水化反应不充分,且容易出现颗粒团聚和消泡的现象;当水胶比过高时,会降低泡沫混凝土的密实度,进而导致抗压强度下降。

2.1.3 黄铁矿尾矿的比表面积影响

为探究黄铁矿尾矿的比表面积对其泡沫混凝土力学特性的影响,在试件A1 原试件配合比和水胶比0.45 的基础上设置了四种不同的黄铁矿尾矿比表面积(300、400、500、600 m2/kg),结果见图3。

图3 比表面积对试件抗压强度的影响Fig.3 Effect of specific surface area on compressive strength

由图3 可知,黄铁矿尾矿的比表面积增大会使泡沫混凝土的强度提高,这是由于粉磨时会破坏矿渣的颗粒晶体[6],进而会增加黄铁矿尾矿的水化活性,并且比表面的增加会使颗粒更加圆润,这会改变试件内部颗粒的接触模式,可以避免一部分的应力集中;尾矿粒度的减小使尾矿内部颗粒所带相同电荷的数量增加,因此导致每个颗粒之间的排斥力增加,降低了颗粒之间团聚的几率,进而使其力学特性在一定程度上提升。由于比表面积在600 m2/kg 和500 m2/kg 时其力学性能相差不大,考虑到工时和能量消耗问题最终选择黄铁矿尾矿的比表面积为500 m2/kg。

2.1.4 纤维的影响

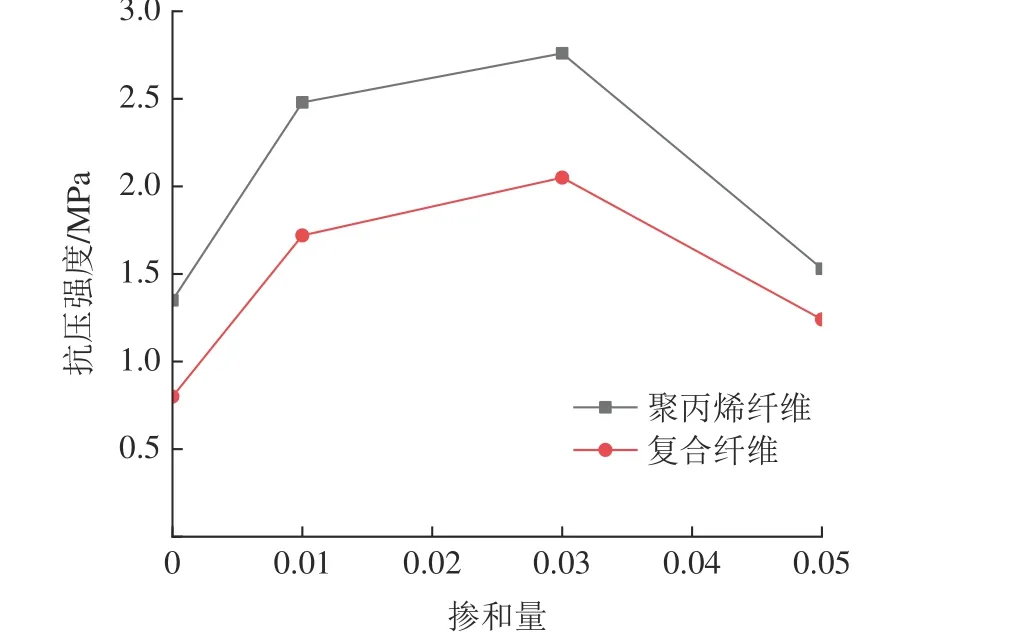

将黄铁矿尾矿粉磨致500 m2/kg 后,在A1 原试件配比和水胶比0.45 的基础上,掺入不同配合比的(0、1%、3%和5%)的6 mm 复合纤维和6 mm聚丙烯纤维制备黄铁矿泡沫混凝试件,其抗压强度测定结果见图4。

图4 纤维掺入量对试件抗压强度的影响Fig.4 Effect of fiber incorporation on compressive strength

由图4 可知,聚丙烯纤维对试件的力学特性提升更加显著;混凝土的抗压强度随着纤维掺入量的增加显著增大,但是掺入量超过3%时,泡沫混凝土的强度大幅度下降,出现这种变化是因为当纤维掺入量过多,混凝土内部出现纤维团聚物的几率逐渐增大,致使混凝土内部颗粒出现更多不均匀分布,出现更多的应力集中现象,致使其力学特性降低[7]。

2.2 混凝土试件的TG-DSC 分析

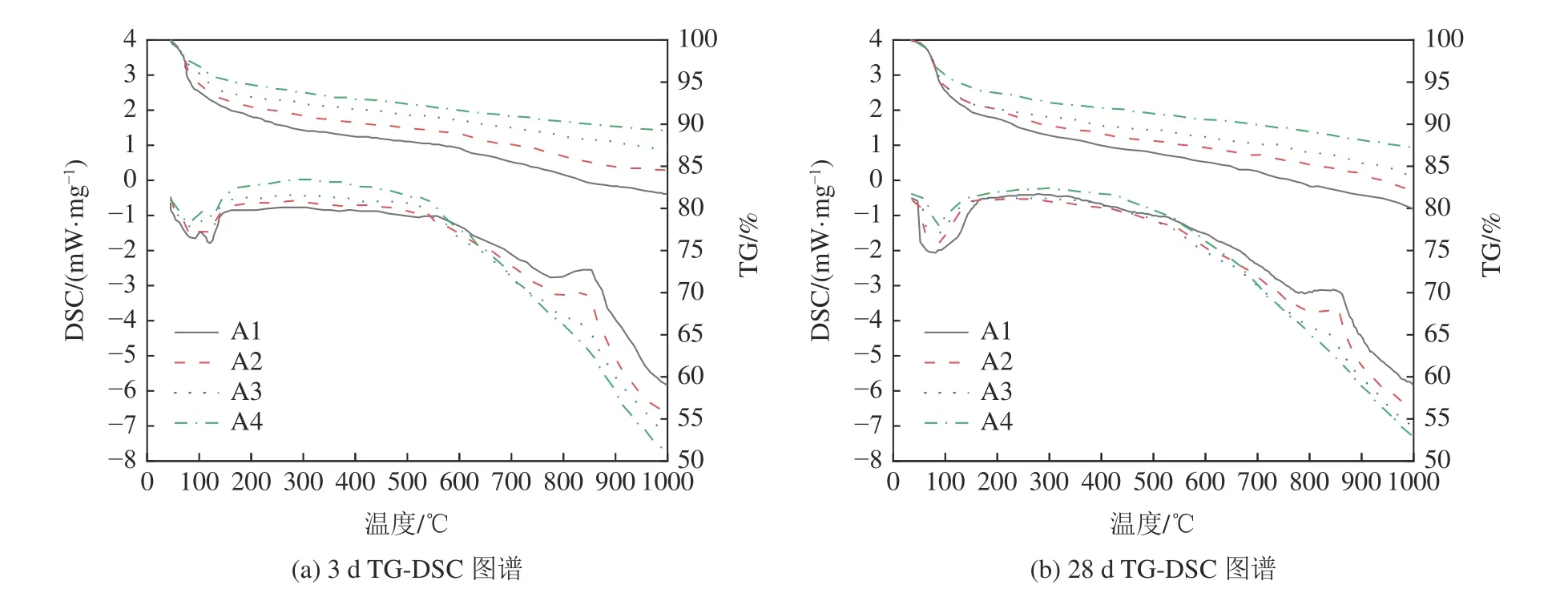

黄铁矿用TG-DSC 热分析法测定了由黄铁矿尾矿制备的泡沫混凝土的不同龄期和不同配合比水化产物的TG-DSC 曲线,其结果见图5。

由图5 中DSC 曲线可以得出,泡沫混凝土的龄期为3 d 时,不同掺和量的混凝土曲线上均出现三个峰值,这说明四种不同配合比的黄铁矿尾矿泡沫混凝土内部均有水化产物钙矾石和C-S-H 凝胶形成,且掺入量的增大,会使DSC 曲线中峰的面积不断减小,说明了黄铁矿尾矿掺入量的增加会使水化产物钙矾石和C-S-H 的生成量降低;并且由曲线可知,每一个峰的位置大致相同,说明了黄铁矿尾矿渣的掺入量和龄期的变化都不会使水化产物的种类发生改变。通过TG 曲线分析可以得到,掺有黄铁矿尾矿的混凝土试样重量减少主要是因为钙矾石和C-S-H 凝胶的形成并受热分解所导致的,随着黄铁矿尾矿掺入量的增加泡沫混凝土的重量损失呈现衰减趋势,这也说明了黄铁矿尾矿掺入量的增加会使抑制水化反应的发生。通过不同龄期泡沫混凝土的对比,养护时间的延长会加剧泡沫混凝土重量的损失,说明了养护时间的延长会使水化产物的生成量增大,即养护时间会改善混凝土的力学特性。

图5 TG-DSC 图谱Fig.5 TG-DSC curves of test specimens

2.3 混凝土试件的FTIR 分析

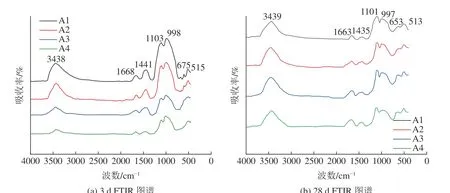

黄铁矿尾矿不同掺入量和不同龄期黄铁矿泡沫混凝土试件的FTIR 测试结果见图6。

图6 不同龄期混凝土FTIRFig.6 FTIR spectra of concrete of different ages

由图6(a)可知,波数3438、1668、675 cm-1附近的吸收峰是OH-弯曲和伸缩振动引起的[8],代表了水化产物的化学结合水;1103 cm-1附近的吸收峰和998 cm-1附近的吸收峰是由于Si-O 键弯曲伸缩;515 cm-1附近的吸收峰是Al-O 键伸缩振动引起,1441 cm-1附近的吸收峰是由于C-O 键收缩振动引起的,说明水化的过程中有CO32-的生成。随着黄铁矿尾矿掺入量的增加,每条曲线吸收峰的面积都会降低,这是由于黄铁矿尾矿水化反应的活性较低,水化反应的速度相对较慢,因此水化产物生成量降低,致使其力学性能降低。图6(b)为龄期28 d的FTIR 图谱,相较于图(a),A3 和A4 试件3439、1663 和653 cm-1附近的吸收峰明显上升,也就是说养护时间到达28 d时,黄铁矿尾矿渣掺量的增加,水化产物C-SH 凝胶生成的数量也同步增加。这是因为黄铁矿尾矿析出大量的Mg2+,Mg2+离子还可以参与水化反应,生成钙矾石复盐,并且黄铁矿尾矿参与水化反应会降低体系内部的pH 值,从而促进了C-SH 凝胶的生成,可进一步增强泡沫混凝土的强度。因此缩短了图4 中A3 与A4 的抗压强度差距。

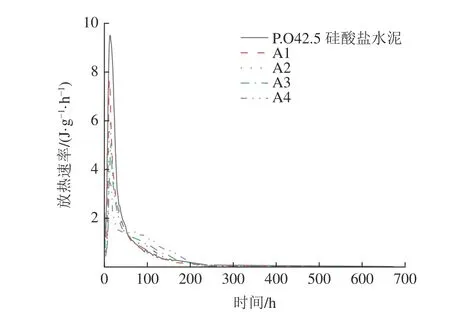

2.4 混凝土试件的水化热分析

水化热分析可以将水化反应的速率和程度都通过水化热的形式表达出来。本文对P.O 42.5 硅酸盐混凝土和A1-A4 泡沫混凝土试件进行水化热对比测试,测试结果见图7。

图7 28 d 不同混凝土水化热曲线Fig.7 Curves of hydration heat of different concrete in 28 d

由图7 可知,四个混凝土试件放热率最高的区域都集中在24 h 内,且A1-A4 混凝土试件的放热率要远小于硅酸盐混凝土的放热率,这说明了黄铁矿尾矿泡沫混凝土在24 h 之内产生的水化产物含量要远远低于硅酸盐混凝土。因此当龄期为24 h 时,硅酸盐水泥的力学性能也要远好于掺入黄铁矿尾矿渣的泡沫混凝土。当水化反应进行到50 h 后,掺入黄铁矿尾矿的泡沫混凝土随着掺入量的增加发热率逐渐超过了普通硅酸盐水泥,这是因为普通矿渣主要参与泡沫混凝土前期的水化反应,矿渣占比越大前期发生水化反应放出的能量越多;78 h 后A4 试件放热速度较快,并且出现了新的峰,这说明黄铁矿尾矿渣水化生成了钙钒石的复盐,混凝土内部pH 值增加同样会促进水化反应的发生,提升泡沫混凝土养护后期的力学特性。

3 结 论

(1)复合型发泡剂1∶40 的稀释倍数更加适合黄铁矿尾矿泡沫混凝土的制备,0.45 的水胶比是制备黄铁矿尾矿泡沫混凝土的较优选择,适当的机械研磨可以增加黄铁矿尾矿的反应活性,进而提高水化产物的生成,0.3%聚丙烯纤维的掺入可以最大程度的增强泡沫混凝土的力学特性。

(2)黄铁矿尾矿的活性比矿渣活性低,在水化反应的过程中只能产生少量的水化产物,掺入量的增加会使泡沫混凝土的力学特性变坏。

(3)黄铁矿尾矿的水化速度虽然慢但会生成钙钒石的复盐,对泡沫混凝土后期强度的增大有促进作用,在泡沫混凝土中适量加入黄铁矿尾矿可以提升其养护后期的力学特性。