收割机提升搅龙中干燥稻谷的CFD-DEM数值模拟

2022-07-13陈平录肖石华许静刘木华

陈平录, 肖石华, 许静, 刘木华

(江西农业大学工学院,南昌 330045)

水稻是我国的主要粮食作物之一[1]。由于刚收获的稻谷含水率一般较大,如果干燥不及时容易导致霉变[2]。联合收割机工作过程中,内燃机的废气带走了大量的热能[3];通过换热器回收废气将其中的热能转换成热风,结合红外辐射具有升温快、干燥质量好的特点[4];在稻谷收获的同时进行远红外热风联合干燥,可以充分利用不同干燥工艺自身的优点[5],不仅能提高燃油的能量利用率,也能降低稻谷干燥成本及霉变损失率。

目前研究主要针对稻谷收获后进行集中干燥,也有学者对收获过程中干燥进行了研究。收获过程中干燥主要是通过回收发动机余热来实现。姜亚南[6]基于余热回收设计了一种粮食烘干系统,通过对收割机尾气余热及冷却水余热的回收实现了粮食的实时烘干。白继伟等[7]通过回收发动机余热在脱粒过程中对谷物进行同步半干燥,发现谷物通过气流半干燥系统后其平均含水率降低了3~6个百分点。上述研究均在收割机上设置专门的干燥室,结构较为复杂。若将稻谷直接在收割机提升搅龙中干燥,则不需要对收割机设计作重大改进就能够集成加热装置,且搅龙搅动使稻谷受热更为均匀。

为降低研究成本、提高研究效率,研究人员利用仿真软件进行模拟来研究干燥过程,并取得了良好的效果。吕欢[8]利用计算流体力学(computational fluid dynamics,CFD)软件模拟出太阳能干燥室干燥木材的的最佳风速条件,其模拟结果的真实性可达到90%以上,与传统的实际测量方法相比节约了很多时间和经费。王仕琪[9]利用 FLUENT 软件的 UDF(user defined function)功能编写了湿度源项和能量源项的自定义程序,对花生在对流烘干机中的干燥过程进行了模拟计算,结果表明,较大的干燥风量、较高的干燥风温度、较长的干燥时间和较小的干燥风湿度有利于降低花生湿度,其中最大的影响因素为干燥风温度,模拟结果与实验结果基本一致,证明了模拟的准确性。对稻谷的干燥过程也进行了大量模拟研究,汪喜波等[10]为揭示红外辐射与对流联合干燥机理及干燥过程的热质传递特性,建立了联合干燥的数学模型,模拟了稻谷干燥过程中的热质传递过程,结果表明,稻谷的温度随辐射强度和对流风速的增大而增大,通过验证发现模拟与试验数据吻合良好;高敏[11]利用COMSOL Multiphysics仿真软件对稻谷籽粒干燥过程的传热传质进行了模拟,结果表明,较高的热风温度和较大的热风速度能促进稻谷籽粒内部的传热传质过程,初始湿含量越高稻谷籽粒内部温升越慢,通过模拟结果和实验结果对比,二者误差在8%以内,验证了模拟的实用性。

利用CFD与DEM(discrete element methodologies)耦合(CFD-DEM)的方法能同时考虑流场和颗粒的相互影响,是1种较新的模拟多相流的数值分析方法[12-15],耦合方式有2种:基于多相流的耦合方法和基于DPM(discrete particle method)的耦合方法。Hobbs[16]使用CFD-DEM来模拟热拌沥青生产中集料滚筒干燥机的传热,结果表明,该方法能够模拟干燥机中沥青的传热过程。石林榕等[17]基于CFD-DEM气固耦合方法分析小区帘式滚筒干燥箱干燥过程中气固传热、内流场动态分布,仿真结果表明滚筒内帘板对热气流有扰动加速作用。虞文俊等[18]采用Fluent-EDEM耦合方法对茶叶红外杀青滚筒内流场进行数值模拟,结果表明,红外杀青结构比电加热结构能量利用率高,通过实测红外杀青机内的温度和模拟值的相对误差约为0.99%。

本文拟在收割机的提升搅龙中利用远红外热风联合干燥稻谷,设置2种干燥方案:红外加热器装在搅龙中心的内加热方案和安装在搅龙外筒上的外加热方案。采用CFD-DEM耦合方法对2种干燥方案进行模拟,以了解稻谷颗粒在干燥装置中的运动、温度和含水率的变化情况,以及干燥装置中空气温度和水分动态分布情况。

1 工作原理及方法

在机干燥装置的结构如图1所示,谷物从进料口进入提升搅龙,在被提升的同时,被从进料口进入的热风以及远红外加热管干燥,同干燥废气一起从出料口排出。外加热和内加热的最大区别在于:内加热方案采用无轴搅龙,红外加热管安装在搅龙中心;而外加热方案采用有轴搅龙,红外加热管安装在搅龙外筒上。

图1 在机干燥装置结构Fig.1 Structure of drying device in combine harvester

1.2 数值模拟

1.2.1 数学模型 CFD-DEM耦合理论主要包括阻力模型、升力模型、热传递模型和组分守恒模型,其中阻力模型采用改进的自由阻力模型,升力模型采用Saffman升力模型,热传递模型为对流传热模型、辐射传热模型和热传导模型[19]。组分守恒模型如下。

式中,Yi为组分i的质量分数;Ji为组分i的扩散系数,m2·s-1;Ri为化学反应的净生产率;Si离散相及源项导致的额外产生速率。

1.2.2 仿真模型的建立 根据实际尺寸建立在机干燥装置的三维模型,导入到前处理软件中提取流体,然后导入Ansys Meshing 19.0软件进行网格划分。由于非结构化网格具有更优的灵活性和自适应性[20],本研究采用非结构化网格对模型进行网格划分,网格尺寸为15 mm,将生成的mesh文件导入到流体分析软件Ansys Fluent 19.0中进行分析。稻谷颗粒以“中早39号”早稻颗粒为研究对象,随机抽取了200粒,通过3D激光扫描技术准确重构水稻颗粒三维CAD模型[21],再将CAD模型导入三维软件Solidworks 2020中,测得稻谷尺寸,其平均长度长为7.62 mm,平均宽度为2.98 mm,平均厚度为2.22 mm,生成的稻谷仿真模型如图2所示。

图2 稻谷颗粒仿真模型Fig.2 Paddy particle simulation model

1.2.3 初始条件和边界条件确定 仿真过程时间模式设置为瞬态,打开能量方程,由于搅龙在转动过程中对流场进行扰动,气体相选用湍流模型,设置为Realizable k-ε模型。入口采用速度入口,方向为垂直入风面,速度为15 m·s-1,气体温度为80℃,经计算湍流强度为4%,水力直径为68 mm;搅龙区域流体的转速为1 000 r·min-1(联合收割机输粮搅龙实际转速);出口采用压力出口;辐射模型选用Discrete Ordinate模型,发射率为0.9,外加热方案时辐射温度为410℃(功率4 kW),内加热方案时辐射温度为500℃(功率4 kW);由于干燥过程中涉及传质,打开组分输运方程;打开离散相模型,离散相颗粒设置为多组分颗粒,颗粒成分为水和稻谷,其中水的含量为0.25,可蒸发为气态水,稻谷的含量为0.75,不可蒸发。

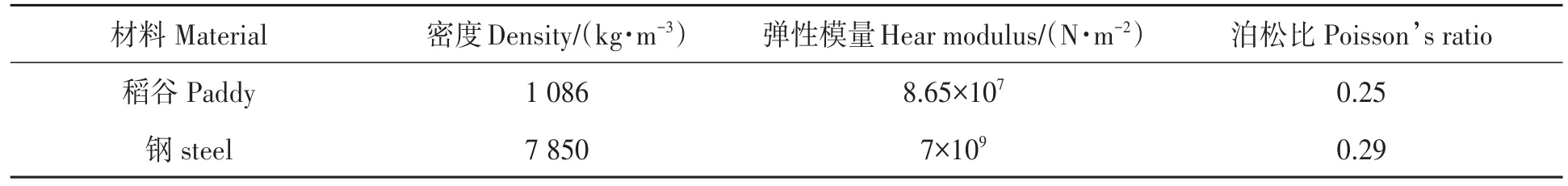

颗粒工厂颗粒产生速度为0.5 kg·s-1,搅龙转速为1 000 r·min-1,颗粒与颗粒之间热传递采用Hertz Mindlin with heat conduction模型,颗粒与壁面之间采用Herz Mindlin(no slip)接触模型,颗粒初始温度为25℃,设定稻谷初始速度为5 m·s-1,重力加速度沿着Y轴方向为-9.81 m·s-2,颗粒比热容为 2 600 J·kg-1·℃-1,颗粒之间热导率为0.13 W·m-1·℃-1,其他参数见表1和表2。

表1 颗粒模型材料参数Table 1 Material parameters of particle model

表2 颗粒模型接触参数Table 2 Contact parameters of particle model

由于Fluent和EDEM的信息由耦合接口进行交换,在耦合过程中需要满足一定要求:Fluent中设置的时间步长为1∶10~1∶100之间;EDEM选择Rayleigh时间步长的5%~40%;Fluent中网格单元体积要大于EDEM中颗粒体积[19]。

1.3 试验方法

为了验证仿真结果的可靠性,搭建了外加热方案稻谷干燥试验台进行了稻谷干燥试验。以搅龙转速为变化参数,热风温度为60℃,热风速度为5 m·s-1,喂入量为 0.5 kg·s-1,对稻谷进行干燥试验,收集了30 s内稻谷从入口到出口稻谷含水率的下降值。

2 结果与分析

2.1 干燥装置内水分和温度模拟分析

2.1.1 干燥装置内水分分布t=1.0 s时,不同加热方案的干燥装置内水分分布如图3所示。可以看出,干燥装置入口处空气中的水分含量较少,从下至上水分越来越多,水分主要聚集在干燥装置上部和靠近搅龙外边缘部分,这是由于稻谷颗粒开始进入干燥装置时,稻谷颗粒中的水分还未蒸发至气体中,随着干燥的进行稻谷颗粒中的水分不断蒸发至气体中,导致装置内的水分不断增多,而热风从下往上进入,水分容易集中在上部和搅龙叶片边缘。通过对比可以看出,外加热方案比内加热方案空气中的水分含量更高。

图3 t=1.0 s时干燥装置内水分分布Fig.3 Water distribution in in drying device at t=1.0 s

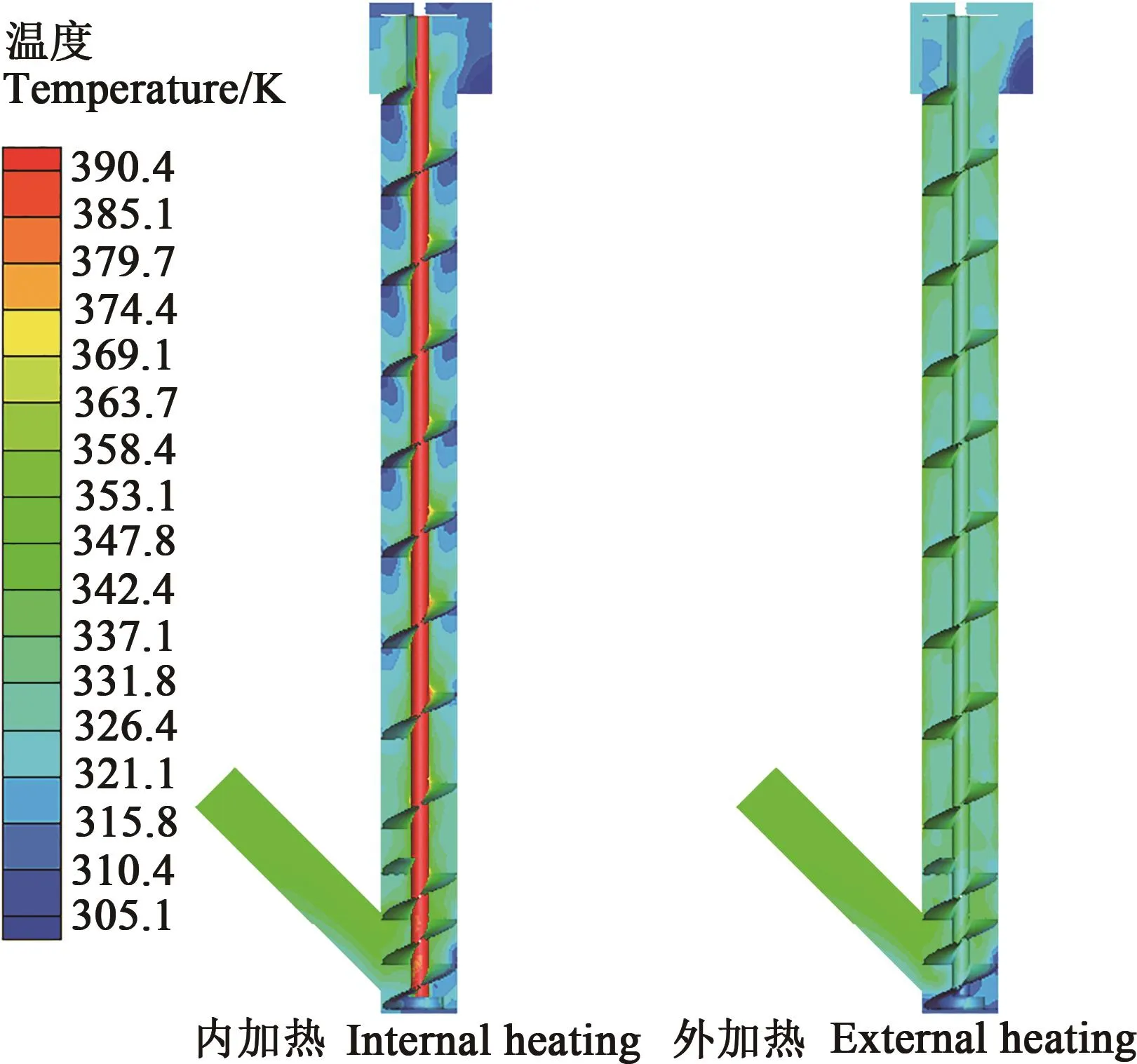

2.1.2 燥装置内温度分布t=1.0 s时,不同热方案的装置内温度分布如图4所示,2种方案的干燥装置内空气温度从入口到出口逐渐降低,这是由于稻谷颗粒在干燥过程中水分蒸发需要吸收空气中的能量,导致空气的温度降低。通过对比2种加热方案的温度分布发现:外加热方案干燥装置内的空气温度分布较均匀,更加有利于稻谷颗粒的干燥;内加热方案干燥装置内只有靠近加热管的位置温度稍高,靠近外壁面和螺旋叶片上方空气温度较低,不利于干燥。

图4 t=1.0 s时干燥装置内温度分布Fig.4 Temperature distribution in drying device at t=1.0 s

2.2 干燥装置内稻谷的含水率、温度和运动情况

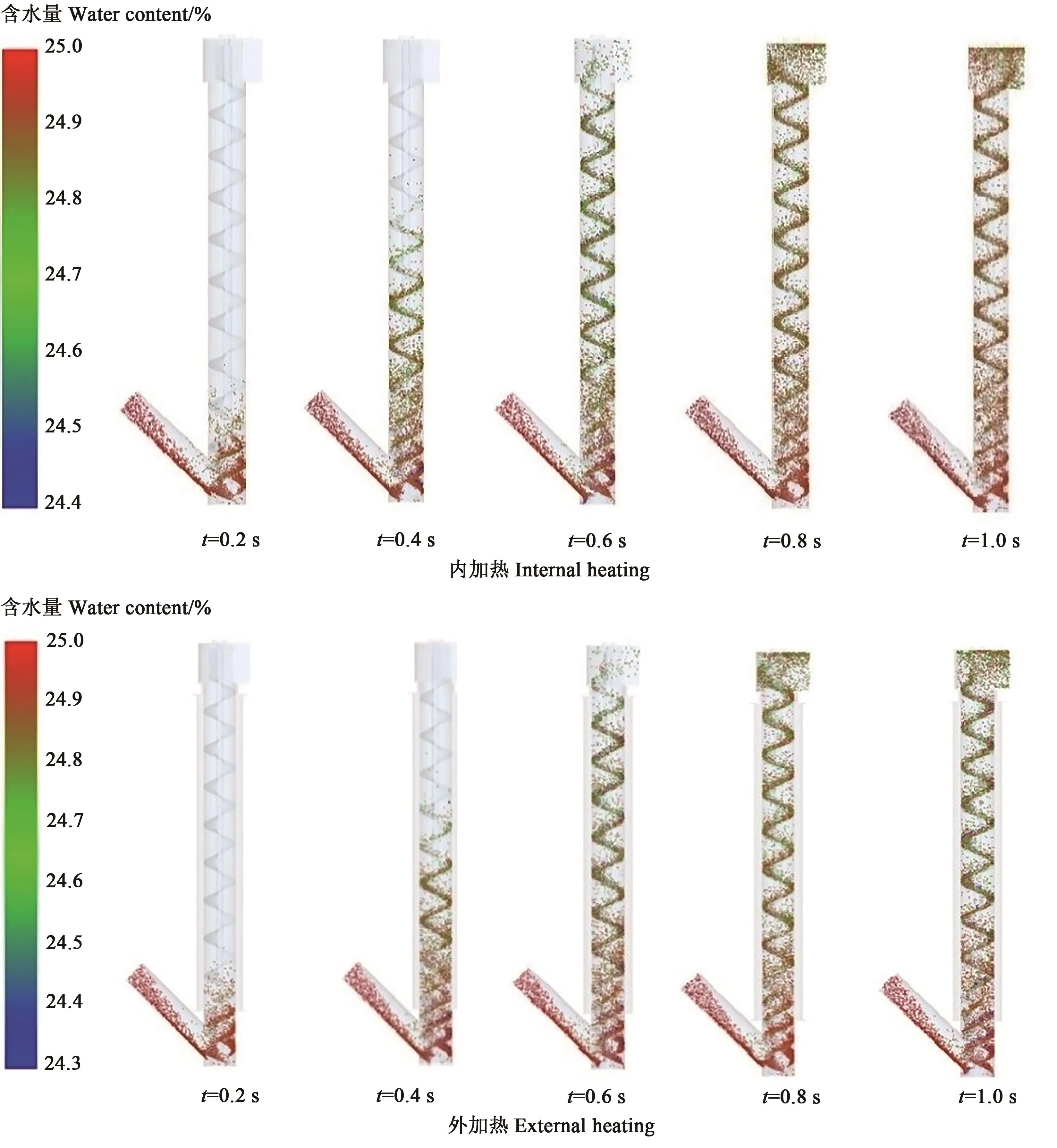

2.2.1 谷粒的含水率和运动分布 图5为不同加热方案谷粒的运动和含水率分布情况,谷粒刚进入装置时含水率变化不明显,随着干燥的进行,稻谷颗粒中的水分开始从颗粒中蒸发出来。通过对比可知,内加热方案时颗粒水分最大降幅为0.6%,外加热方案时颗粒水分最大降幅为0.7%,这是由于谷粒在装置内运动时主要是靠近外壁面,外加热时谷粒距离辐射源较近,内加热时谷粒距离辐射源较远,说明在该条件下外加热方案的干燥效果优于内加热方案。

图5 谷粒在不同时间的运动及含水率分布Fig.5 Movement and water content distribution of paddy particles at different time

2.2.2 谷粒的温度和运动分布 内加热方案和外加热方案下谷粒的温度和运动分布情况如图6所示,颗粒随着搅龙的转动沿轴向上升,谷粒的温度不断上升,内加热方案时颗粒温度在1.0 s内最大上升了1.34℃,外加热方案颗粒温度则最大上升了2.13℃。这是由于外加热时谷粒与辐射源的距离更近,能吸收更多的能量,所以升温较快。

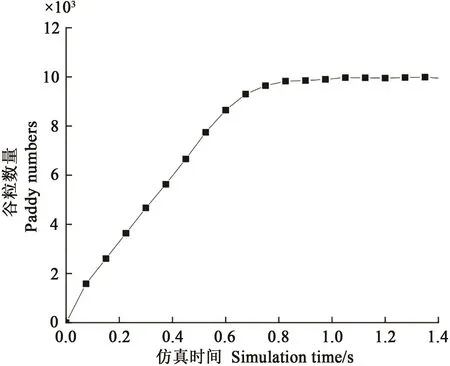

2.2.3 装置内谷粒数量随时间的变化 图7为干燥装置内谷粒数量随仿真时间的变化曲线,干燥装置内的谷粒数量在t=0.9 s时达到稳定状态,此时进入装置内的颗粒数量等于离开装置的颗粒数量。

图7 干燥装置中谷粒数量的变化Fig.7 Change of particles quantity in drying unit

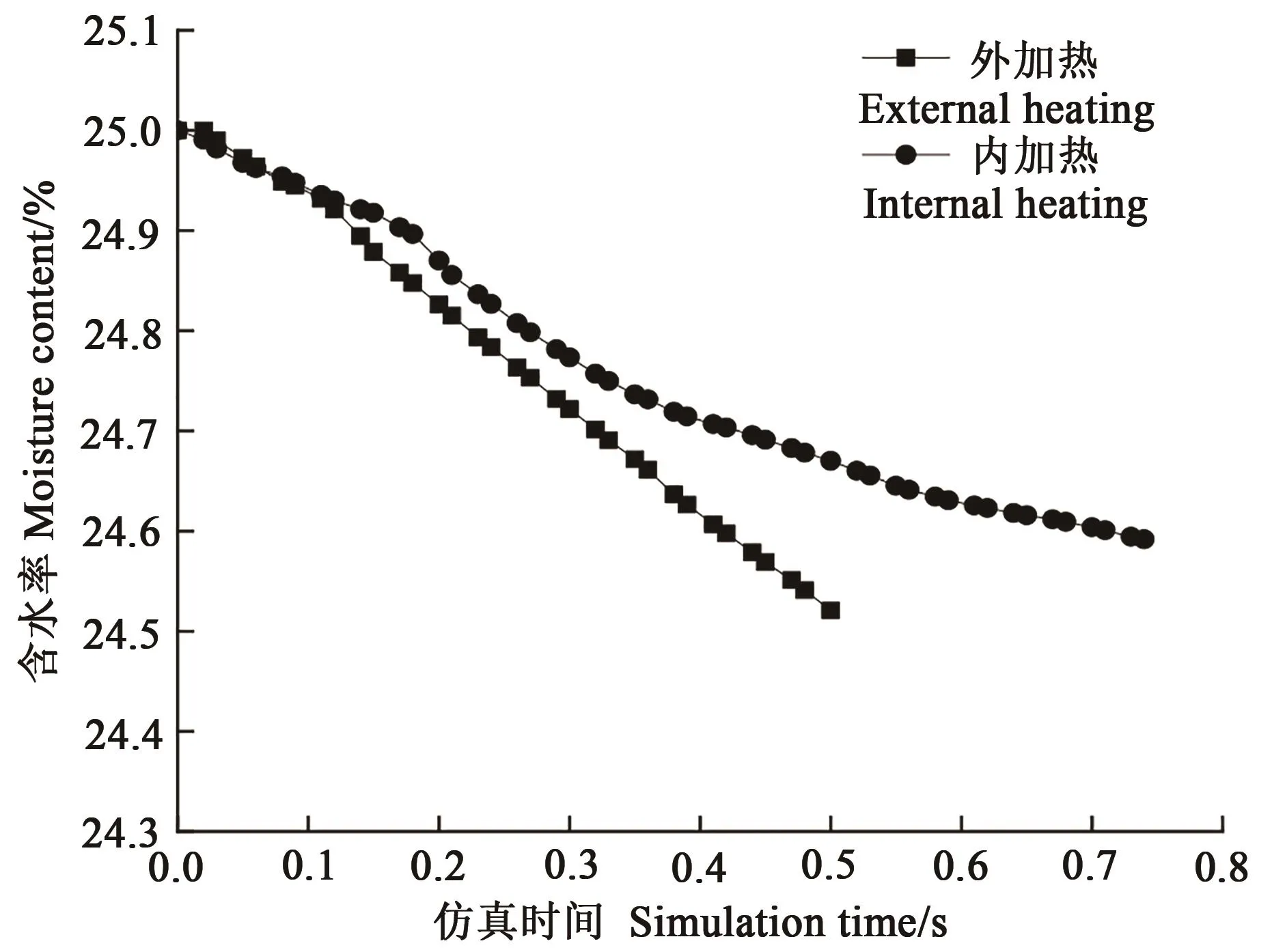

2.2.4 装置内谷粒含水率随时间的变化 图8为谷粒含水率变化,谷粒的含水率在不断下降,外加热方案谷粒的脱水速率大于内加热方案脱水速率。外加热方案中,谷粒含水率在干燥装置内下降了0.5%;内加热方案中,谷粒含水率在干燥装置内下降了0.4%。这是由于稻谷被搅龙提升的过程中,谷粒主要分布在搅龙外筒内表面,而距离搅龙轴较远,外加热方案相比于内加热方案缩短了辐射距离,谷粒能吸收更多能量,有利于水分的蒸发。

图8 谷粒含水率变化Fig.8 Change of paddy particles moisture content

2.2.5 装置内谷粒温度随时间的变化 图9为内加热方案和外加热方案谷粒温度变化。由于稻谷在起始阶段主要是热风对其进行加热,2种加热方案谷粒温度上升速度一致;当谷粒进入辐射加热阶段时,外加热方案谷粒在运动过程中更加靠近外筒的外壁面,谷粒因此可以吸收较多能量,升温也更快。

图9 谷粒温度变化Fig.9 Temperature change of paddy particles

2.3 两种干燥方案对稻谷的干燥效果分析

2.3.1 不同搅龙转速下干燥效果对比分析 图10为不同搅龙转速下2种方案的脱水速率变化,外加热方案的稻谷颗粒脱水速率一直处于内加热方案的上方,外加热方案比内加热方案的脱水速率最大提高了14.04%,最小提高了7.55%。随着搅龙转速的升高,2种加热方式脱水速率都逐渐降低,这是由于转速越大,谷粒运动速度也随之增大,谷粒在干燥装置内的停留时间越短,干燥的时间也越短,谷粒吸收的能量减少,温度上升得慢,因此脱水速率越慢。

图10 脱水速率随搅龙转速的变化Fig.10 Change of dry-down rate with screw conveyor rotation speed

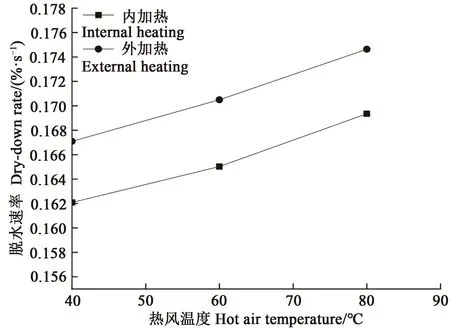

2.3.2 不同热风温度下干燥效果对比分析 谷粒的干燥离不开干燥介质,而热风作为干燥介质的主要性质就是温度和速度。从图11可以看出,外加热方案脱水速率一直处于内加热方案脱水速率的上方,外加热方案比内加热方案的脱水速率最大提高了5.88%。这是由于热风温度升高,有更多的能量从热风传递至谷粒表面,谷粒表面的温度升高,谷粒外部和内部形成了较高的温度梯度,加速了水分的迁移。

图11 脱水速率随热风温度的变化Fig.11 Change of dry-down rate with hot air temperature

2.3.3 不同热风速度下干燥效果的对比分析 从图12可以看出,外加热方案脱水速率一直处于内加热方案脱水速率的上方,外加热方案比内加热方案的脱水速率最大提高了7.99%,最小提高了3.79%。随着热风速度的增大,脱水速率也逐渐增大,这是由于随着热风速度的增大,及时带走处于谷粒蒸发出的水分,增大了稻谷颗粒内外的水分梯度差,加快了稻谷颗粒中的水分的向稻谷表面迁移,带走水分的同时也带走了能量,谷粒的温升也因此下降。

图12 脱水速率随热风速度的变化Fig.12 Change of dry-down rate with hot air velocity

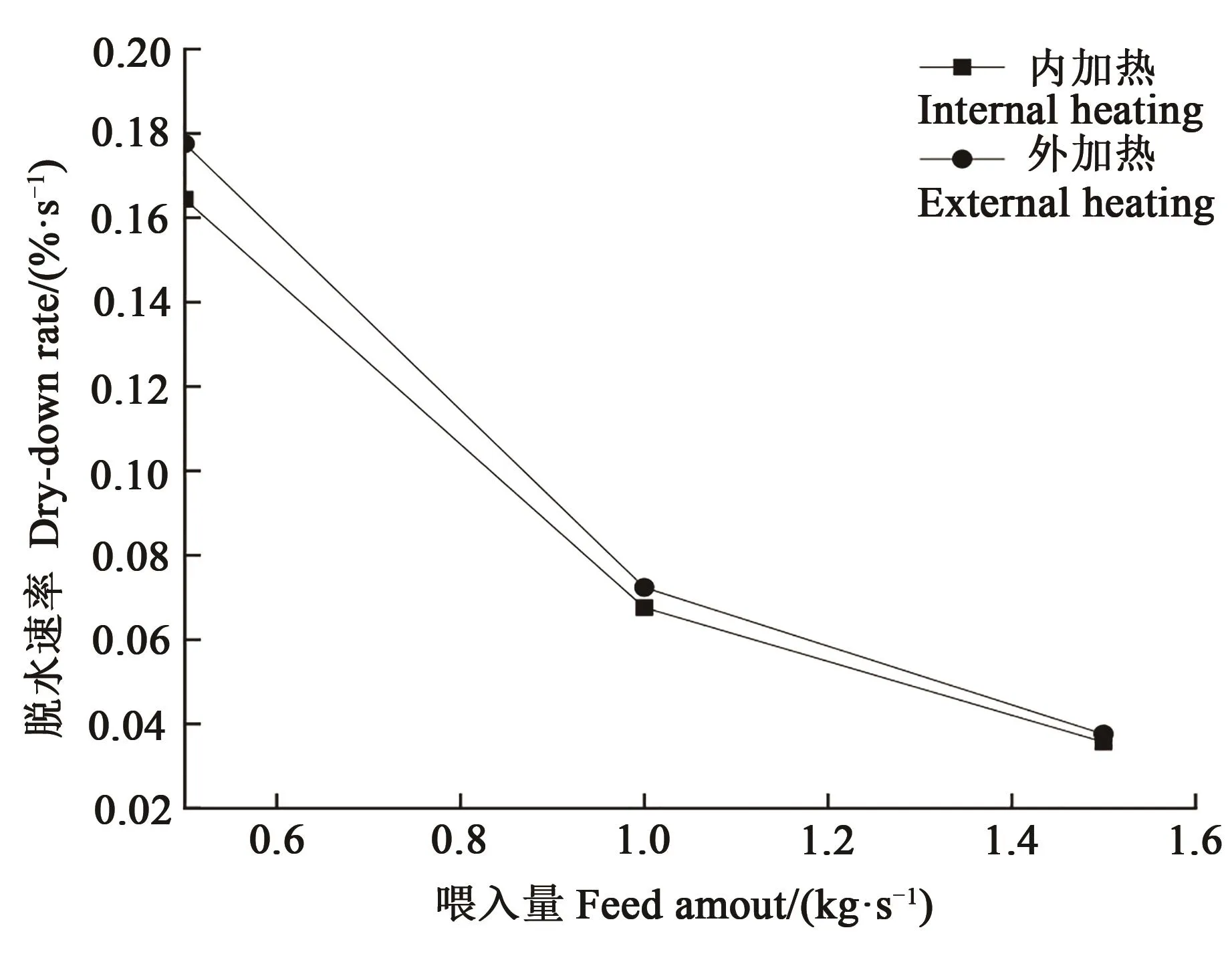

2.3.4 不同喂入量下干燥效果的对比分析 从图13可以看出,外加热方案脱水速率一直处于内加热方案脱水速率曲线的上方,外加热方案比内加热方案的脱水速率最大提高了7.99%,最小提高了5.33%。随着喂入量的增大,脱水速率也逐渐减小,这是由于喂入量越大,装置内的颗粒数量越多,而热风和加热管提供的能量是一定的,单个颗粒吸收的能量则会变少,谷粒温升减小,谷粒内外表面的温度梯度减小,不利于水分迁移,脱水速率则会越慢。

图13 脱水速率随喂入量的变化Fig.13 Change of dry-down rate with feed amount

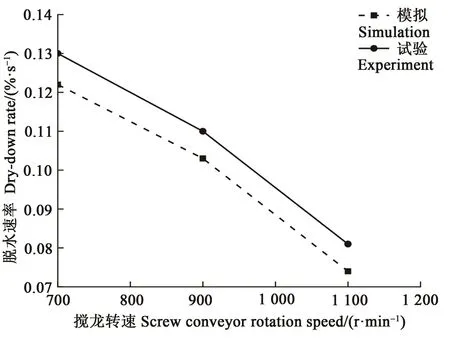

2.4 验证结果分析

验证结果如图14所示,试验值和模拟值变化趋势一致。可以看出,脱水速率模拟值和试验值相对误差最大为8.34%。模拟值和试验值的最大误差均小于10%,说明试验与模拟结果基本吻合,验证了模型的准确性。

图14 外加热方案试验和模拟结果对比Fig.14 Comparison between experimental and simulation results of the external heating scheme

3 讨论

目前,模拟方法已被广泛应用于研究稻谷的干燥过程。王润发[22]使用计算流体力学软件对红外对流谷物干燥样机内气流分布和压力场分布进行模拟,得到了气流分布的速度云图和粮层压力云图,通过仿真结果分析了干燥介质分布的均匀性。王珊珊[23]使用COMSOL Muitiphysics多物理场耦合软件实现了单个稻谷在干燥过程中的传热传质模拟。本研究利用CFD-DEM耦合方法探究了不同因素对脱水速率的影响。相比于其他模拟方法,该方法既能分析流场的变化情况,也能直观地观察到谷粒的运动情况。而传统的试验方法无法精确地控制试验条件,可能存在误差,导致结果产生偏差,而且试验成本高、周期长。本文采用的CFD-DEM耦合方法可精准的控制试验条件,不受人为因素干扰,节约时间和成本,可用于探究谷粒的干燥研究。

影响谷粒干燥效果的因素有很多,热风温度和热风速度对谷粒的脱水速率有着较大影响[24]。本文根据实际的工作条件,在已有的研究基础上增加了搅龙转速和喂入量对干燥效果的影响。结果表明,谷粒的脱水速率随着搅龙转速的增大而减小,随着喂入量的增大而减小。该研究结果为研究联合收割机在机干燥提供了理论基础。