6082-T6 铝合金无减薄搅拌摩擦焊接头组织与性能

2022-07-13李充田亚林齐振国王崴杨彦龙王依敬

李充,田亚林,齐振国,王崴,杨彦龙,王依敬

(河北京车轨道交通车辆装备有限公司,保定,072150)

0 序言

搅拌摩擦焊(friction stir welding,FSW)具有热输入低、残余应力小以及无裂纹与气孔倾向等优势,在低熔点轻质合金的连接领域备受推崇,在航空航天、轨道交通和汽车制造中得到广泛应用[1–5].但由于焊接过程中一般需要一定的轴肩下压量来保证焊缝的成形,由此带来的焊缝减薄问题严重影响了接头的成形质量及力学性能.因此,获得无减薄且性能优异的接头成为FSW 领域亟需攻克的难题之一[6–8].

在常规的FSW 过程中,随着轴肩的下压,焊缝两侧会有材料溢出形成特有的飞边缺陷[9-10].焊缝内部材料的缺失使得焊缝整体的厚度减薄,降低了工件的整体精度以及接头的有效承载截面积.针对此问题,Meng 等人[11]研究了4 mm 厚的6005AT6 薄板的对接焊缝,结果表明焊前增材的方式可有效抑制焊缝减薄,获得与基板等厚的焊缝.申浩等人[12]采用静止轴肩的设计方案来控制焊缝减薄,结果表明与常规FSW 工艺相比,焊缝几乎无减薄现象,最优抗拉强度可达母材的71.5%.

文中以轨道交通领域常用的6082-T6 铝合金作为研究对象,从轴肩下压量为零的角度出发,配合特定的焊具设计以及参数优化来解决焊缝减薄的问题.围绕焊接接头的宏观和微观组织演变、缺陷抑制、成形调控以及性能评价等方面进行分析,以期从根本解决焊缝减薄问题,达到焊接结构的实际工程应用需求,促进工件结构的轻量化、高强度系数与高可靠性设计.

1 试验方法

试验选用10 mm 厚的6082-T6 铝合金作为研究对象,该材料由河北京车轨道交通车辆装备有限公司提供,其抗拉强度及断后伸长率分别为317 MPa和13.0%.使用WWW-LM3324-2D-13T 型龙门搅拌摩擦焊机进行试样的焊接.搅拌头的轴肩直径为20 mm,搅拌针采用锥度设计,根部直径为10 mm,端部直径为6.45 mm.搅拌针表面带有螺纹结构,螺距为2 mm,在搅拌针周向均布有3 个铣平面,深度为1 mm.对接焊接的两板间隙为0 mm,下压量为0 mm,焊接倾角为0°.焊接过程中,搅拌头转速分别选用400 与600 r/min 两种进行对比研究,焊接速度选取200~ 800 mm/min.为叙述方便,文中将例如转速400 r/min 和焊接速度200 mm/min 的参数组合简写为400-200.

金相试样沿垂直于FSW 焊接方向切取,分别采用800,1 500,3 000,5 000 和7 000 目水砂纸对金相试样进行粗磨和精磨,最后采用粒度为1.5 μm金刚石抛光剂对金相试样进行抛光处理;试样采用Keller 试剂进行腐蚀,凯勒试剂的配比为HNO3∶HCl∶HF∶H2O=2.5∶1.5∶1∶95,腐蚀时间控制在5~10 s 左右.采用Keyence VHX-1000E 型超景深显微镜观测接头横截面的宏、微观形貌.按照ISO 4136∶2001(E)《金属材料焊缝的破坏性试验—横向拉伸试验》标准进行拉伸试样的制备;采用HXD-1000TM 型数字式显微硬度仪对试样的显微硬度进行检测,试验加载载荷为1 960 N,加载时间为10 s;使用SHIMADZU EHF-UV200K2 型试验机以3 mm/min 的拉伸速率进行常温拉伸试验.

2 试验结果与分析

2.1 焊具设计与焊缝成形

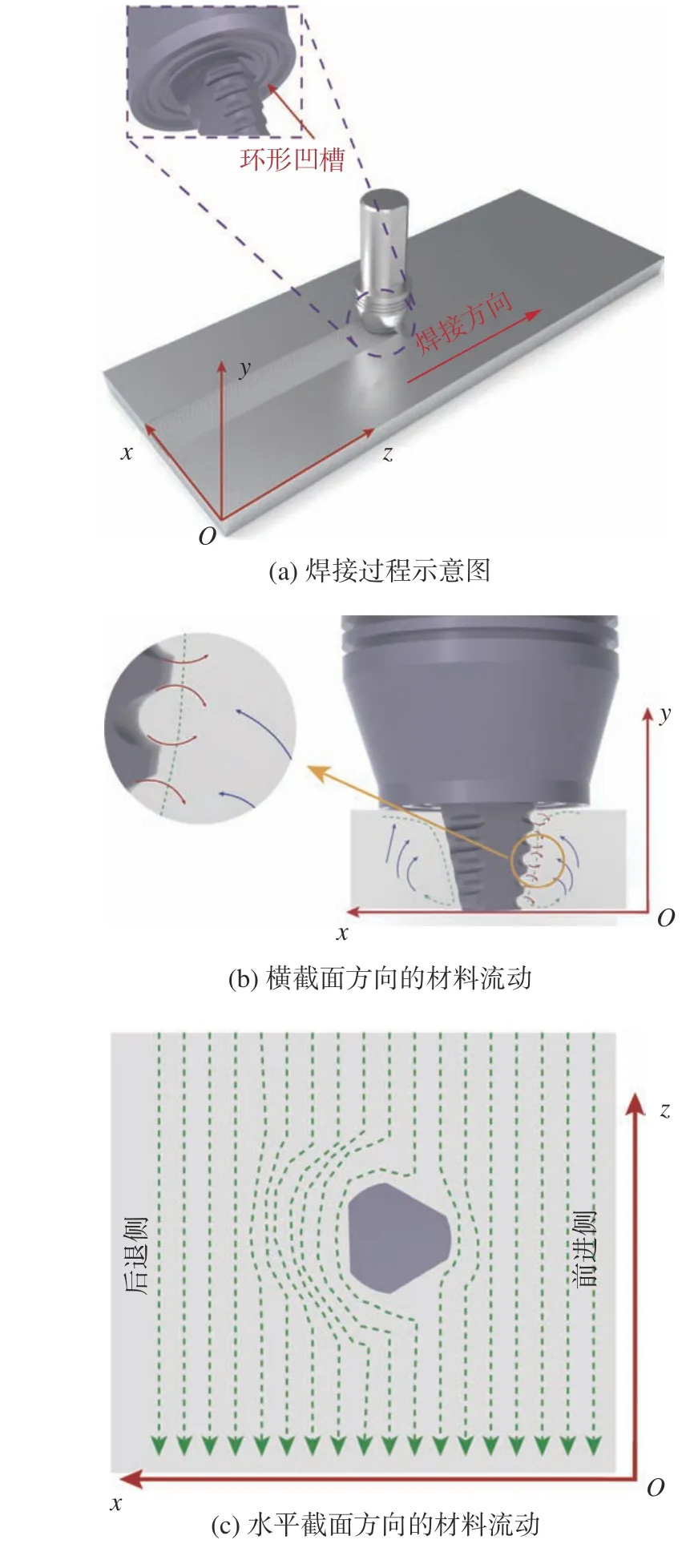

传统FSW 过程中,为保证焊缝的良好成形,通常采用一定的轴肩下压量来保证材料的充分塑性流动,对材料进行有效锻压.由此造成的材料溢出则导致了焊缝厚度方向的减薄,影响了焊缝的有效受力截面积.从轴肩下压量为零的角度对焊缝减薄控制,材料的充分塑性流动与材料溢出抑制则通过焊具的设计来针对性解决,具体焊接过程及焊具设计如图1 所示.在传统螺纹搅拌针的基础上,轴向上均布设计了3 个铣平面,搅拌针与周向材料的接触模式由传统的螺纹切向点接触转变为铣平面的面接触,材料沿搅拌针周向的塑性流动由此得到一定提升.材料的整体塑性流动模式转变为铣平面作用下的周向流动与螺纹作用下的y向回流耦合的复合材料流动模式.材料的溢出控制则由轴肩端面的环形凹槽调控.在焊接过程中,搅拌针挤出及材料塑性流动溢出的材料由环形凹槽储存,避免了材料的外流.

图1 焊接过程及焊具设计示意图Fig.1 Schematic diagram of welding process and welding tool.(a) welding process; (b) material flow in the transverse section; (c) material flow in the horizontal section

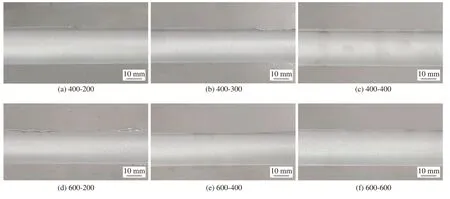

图2 为不同焊接工艺参数下所获焊缝的表面宏观形貌.从图2 可以看出,各参数下焊缝的整体形貌无明显缺陷,弧纹间隔均匀,焊缝整体成形较稳定.在转速一定时,较低焊接速度下焊缝周边有轻微的飞边产生(图2a、图2b 和图2d).

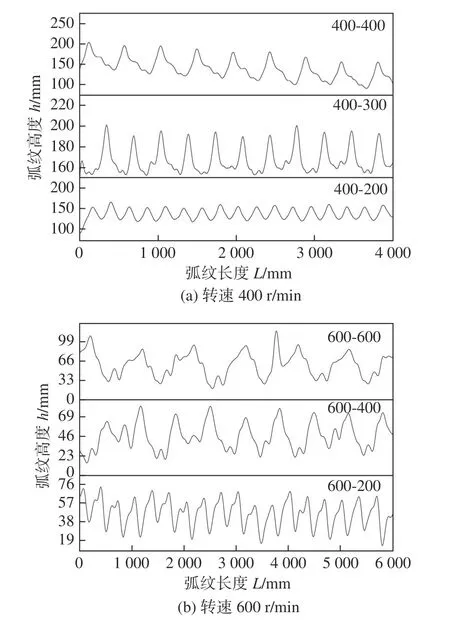

这是由于较低焊接速度下,轴肩局部停留时间长,较大的热输入使材料塑化充分,进而更易流动且溢出.随着焊接速度的提升(在转速400 r/min 一定时,焊接速度提高至400 mm/min;在转速600 r/min一定时,焊接速度提高至 400 mm/min 以上),焊缝的飞边倾向明显减弱(图2c、图2e 和图2f).但较高的焊接速度会使得弧纹的高度提升,增加焊缝表面的粗糙度.通过测试不同参数下弧纹高度随弧纹长度的变化,来评价焊缝表面的粗糙程度,如图3所示.测试以视野内最低点为0 点,弧纹高度为弧纹底高及弧纹峰高的相对值.在400-400 以及600-600 参数下弧纹高度分别达到75,81 μm.这是由于焊具每前进一个弧纹间距,后方就有对应距离的材料需要填充,在较高的焊接速度下,每个弧纹间距内需要填充的材料较多,因此弧纹高度较高.

图2 各参数(转速/焊接速度)下的焊缝表面成形Fig.2 Surface forming of the joint under various parameters (rotational speed/welding speed).(a) 400-200; (b) 400-300; (c) 400-400; (d) 600-200; (e) 600-400; (f) 600-600

图3 各参数(转速/焊接速度)下焊缝表面的粗糙程度Fig.3 Roughness of the joint surface under various parameters (rotational speed/welding speed).(a) ratational speed 400 r/min; (b) ratational speed 600 r/min

2.2 焊缝分区及对应组织分析

图4 为不同焊接工艺参数下所获焊缝的宏观形貌.各参数下所获得的焊缝厚度均未发生明显减薄,且部分参数下焊缝甚至有轻微的凸起现象.这是由于焊具在对工件施加向下段压力的同时,工件亦会给焊具一个轴向的反作用力.当该反作用力足够大时,焊缝位置便会有轻微的抬高.Zhang 等人[13]采用内凹轴肩的设计,在轴肩下压量为零时获得了类似的结果.随着转速的降低以及焊接速度的提升,材料所受的热输入减小,材料的塑性流动能力减弱,在材料的根部位置易出现缺陷.如图4b、图4c 和图4f 所示,其对应参数条件下,焊缝根部均出现了明显的孔洞.相对于转速400,600 r/min 下的热输入较大,在焊接速度提高至600 mm/min 时,焊缝根部才出现孔洞缺陷.所以,其可焊参数范围得到了一定的提升.

图4 各参数下(转速/焊接速度)焊缝的宏观形貌Fig.4 Cross-sectional macro-morphology of the joint under various parameters (rotational speed/welding speed).(a) 400-200; (b) 400-300; (c) 400-400; (d) 600-200; (e) 600-400; (f) 600-600

图5 为焊缝的典型横截面宏观形貌及各分区的组织特征.图5b 为焊核区,其因受到搅拌头的机械搅拌及轴肩的摩擦,在热力耦合的作用下,该区发生动态再结晶过程,组织尺寸较小且均匀.热力影响区(图5c)经历的焊接热循环及塑性变形仅次于焊核区,其组织具有明显的流线特征.图5d 为热影响区,在热循环的作用下,热影响区组织发生了一定的粗化.相较于其它区域,热影响区组织尺寸相对较大.由于10 mm 厚板的上、下端散热较快,热影响区呈现出典型的中间粗两端薄的形貌特征.而母材区组织(图5e)几乎不受焊接热循环作用的影响,其组织保留了板材的原始形貌特征,具有沿轧制方向的取向性.

图5 焊缝的显微组织及局部放大图Fig.5 Microstructure and partial enlarged view of the joint.(a) microstructure in various regions; (b) weld nugget zone;(c) thermo-mechanically affected zone; (d) heat affected zone; (e) base material

2.3 焊缝显微硬度及拉伸性能分析

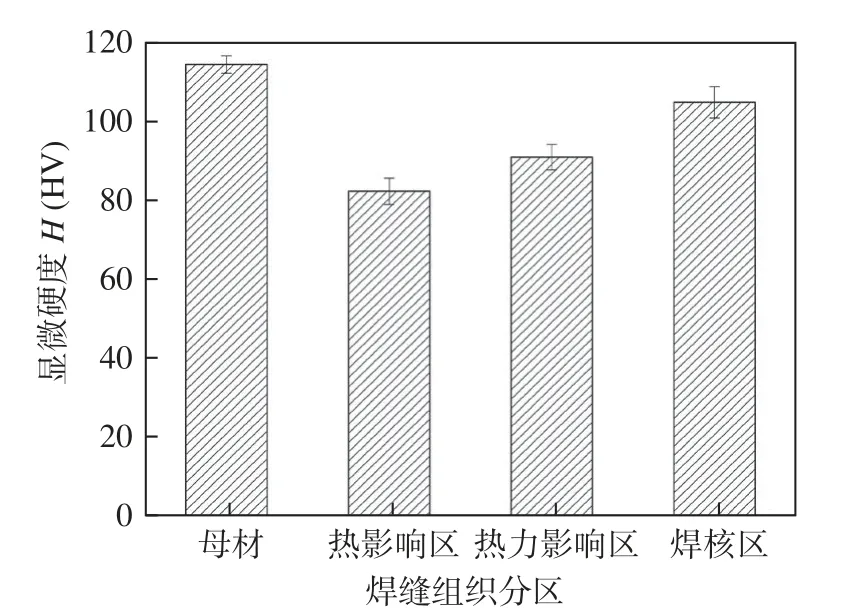

各分区组织形貌的差异影响焊缝性能上的变化.图6 为焊缝各分区的显微硬度.母材几乎不受焊接热循环的作用,保留了轧制板材的原始组织,其硬度值较高.焊缝热影响区的组织较粗大,其显微硬度值偏低.在热力耦合作用下,焊核区以及热力影响区的组织发生了不同程度的再结晶,较小的再结晶晶粒使得对应两区域的显微硬度获得一定提升,均高于热影响区.因此,在焊缝成形良好、无缺陷的情况下,拉伸试样的断裂裂纹应向热影响区方向扩展.

图6 典型接头横截面的显微硬度Fig.6 Microhardness on the cross section of typical joints

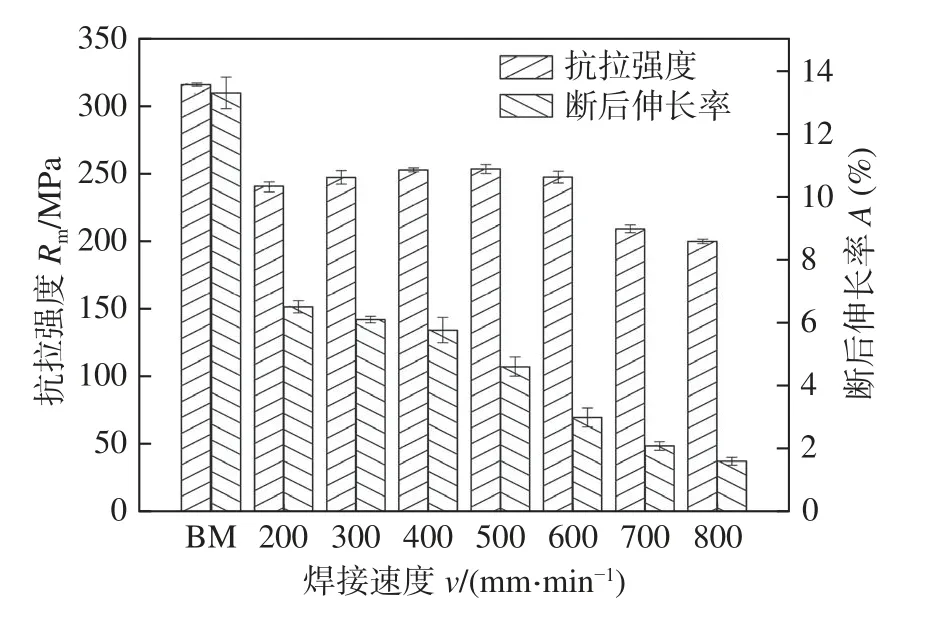

图7 为在可焊接区间范围更大的转速600 r/min一定时,不同焊接速度下获得的接头的拉伸性能.由图7 可知,焊接接头的抗拉强度随焊接速度的提高呈现出先增大后减小的趋势.焊接速度的变化会影响焊缝的局部热输入.焊接速度过小,搅拌头局部停留时间长,过大的热输入会引起组织的粗化,降低接头的力学性能;而焊接速度过大,较小的热输入又会导致材料塑性流动不充分,影响焊缝成形,使得焊缝接头极易产生孔洞缺陷.所以,焊接接头的抗拉强度在随焊接速度变化的过程中会出现明显的拐点.如图4f 所示,当焊接速度提高至600 mm/min 时,焊缝根部开始出现明显根部缺陷.在焊接速度超过600 mm/min 时,较大的缺陷倾向导致接头的抗拉强度及断后伸长率大幅降低.在焊接速度达到500 mm/min 时,焊接接头的抗拉强度接近峰值,达到254 MPa,为母材强度的80%.

图7 不同焊接速度下接头的拉伸性能Fig.7 Tensile properties of the joints at different welding speeds

对转速600 r/min、焊接速度500 mm/min 参数下的拉伸试样进行断裂路径分析,获得如图8 所示的接头断裂位置宏/微观组织形貌.由图8a 可知,在焊核区的根部存在几个微小孔洞,因而在裂纹扩展过程中,一小段扩展路径穿过了焊核区该薄弱的位置.由图8b 可知,该接头的断裂路径主要穿过了焊缝的热影响区,在断裂路径的末端,穿过一小段焊核区.由图6 可知,焊缝各分区中热影响区的显微硬度最低.在焊接热循环的作用下,热影响区组织发生了明显的粗大.在拉伸过程中,该位置的组织会优先发生塑性变形,并承担大部分的变形量,在失效的过程中,是裂纹优先扩展的路径.

3 结论

(1) 通过轴肩端面圆形内凹槽设计及搅拌针周向螺纹复合三铣平面的设计,在轴肩下压量为零的工艺条件下,获得了无减薄且成形良好焊接接头.

(2) 焊接速度一定时,转速的增加可提高焊接接头所受的热输入,抑制焊缝缺陷的产生.相较于转速400,600 r/min 下的接头可焊区间得到有效拓宽,焊接速度最高可达400 mm/min.

(3) 转速一定时,焊接速度越大,焊缝所受的热循环越小.热循环过高,接头的组织粗大且性能降低;而热循环过低,接头根部易出现成形缺陷,接头的抗拉强度亦容易降低.

(4) 在转速600 r/min、焊接速度500 mm/min时,接头的抗拉强度最高,为254 MPa,达到母材的80%.