柴油机钢曲轴飞轮端齿轮的加工

2022-07-13张英王亭任东军

张英 王亭 任东军

摘 要:本文主要介绍该结构齿轮的加工路线及需要解决的有关变形、渗碳层及齿面硬度的保证。

关键词:变形1;线切割2;热处理3;渗碳层4

Abstract:This paper mainly introduces the processing route of the structure gear and the relevant deformation,carburization layer and tooth surface hardness guarantee.

一.前言

某机型柴油机曲轴飞轮端齿轮,是我厂新开发的钢曲轴柴油机所采用的硬齿面加工齿轮。该结构齿轮的加工,目前在我国有关刊物上还没有查阅到该结构齿轮要求的加工介绍,众所周知中低速柴油机的飞轮端齿轮,其常见的结构为两半圆形的齿轮,俗称哈夫齿轮。该结构齿轮的复圆形式有两种:一种是用螺栓把紧;另一种是用卡箍挤压把紧。在这里我们主要对用卡箍挤压把紧的哈夫齿轮进行一下加工方面的探讨。

二.硬齿面哈夫齿轮的要求

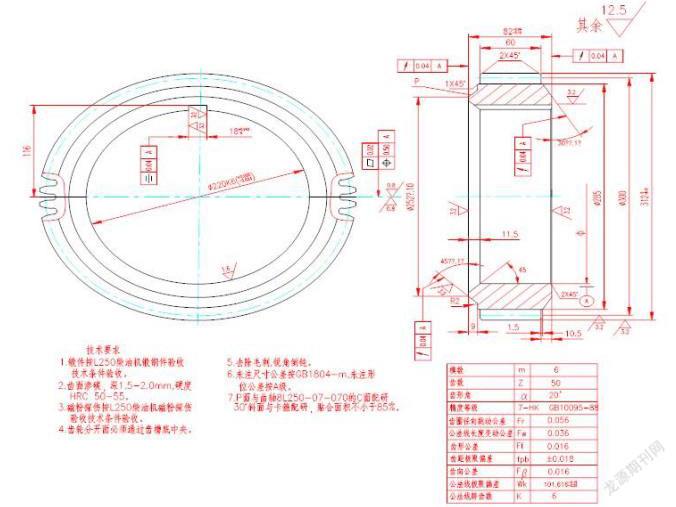

硬齿面哈夫齿轮的材料20CrMnMo,齿面渗碳深度为1.5~2.0mm,齿面硬度HRC50~55,齿轮精度等级7级,模数m=6,哈夫面对内孔中心线的位置度为0.5 mm,哈夫面的平面度为0.02mm,哈夫面的表面粗糙度Ra0.8。其它要求及结构见图所示。

三.加工分析及要解决的问题

从上图所示的结构看,它与进口柴油机的大发机曲轴飞轮端齿轮的结构基本上一样。而进口柴油机的该齿轮是氮化钢,从加工工艺方面上是有着很大的区别。由于我厂这种齿轮的要求是齿面渗碳淬硬,一般的工艺方法是在铣为两半后粗滚齿,齿面渗碳,去碳层再淬硬。这样两半齿轮的变形是非常大的,变形量高达0.3~0.4mm,从热处理方面是无法解决的。如果变形问题解决不了的话,齿面渗碳层及其硬度要求也就难以保证。

从加工效率和成本方面看,该齿轮采用不同的工艺,其加工效率和成本是有很大的区别。像这类齿轮,我们通常采用:锻造→正火→粗车→划线→铣成两半→修哈夫面→划线→钻孔→把螺栓(工艺螺栓)→半精加工→粗滚齿→插圆角→渗碳处理→半精加工去碳层→热处理淬硬→喷砂处理→修哈夫面→钳工对把→精加工→磨外圆→精滚齿→其它部位加工→车两端至图纸要求。采用这一工艺,除了解决淬硬变形外,还要解决因齿轮加工好后车去把紧两半齿轮用的工艺凸台部分。因为该齿轮的结构特殊性,工艺凸台部分的宽度约是齿轮宽度的3~4倍,而且还不好安排工艺凸台,更不利于齿形的加工和内孔的加工。也就是说采用这样的工艺方案,不论是加工问题还是解决因热处理及切削而引起的工件变形,都是不利于工件的生产、生产成本的降低、生产效率的提高和产品质量的保证。

如何解决上述问题,首先要解决变形问题,其次还要考虑生产及生产成本问题。经过我们分析和探索,在加工过程中采用特种加工:线切割,以及电焊和多次热处理的方法,成功地解决了上述问题。

四.加工工艺及需要注意的事项

我们经过多次试验和探索,最后采用了下面的工艺路线:锻造→正火处理→粗车各面→粗滚齿形→插圆角→渗碳处理(2.2~2.7mm)→半精加工去碳层→热处理淬硬→喷砂处理→半精加工(非基准面打标记)→热处理消除内应力→线切割成两半(非基准面打标记)→修研哈夫面→加工焊接坡口→钳工对把→焊接坡口→检验→精加工→磨外圆→精滚齿→其它部位加工→热处理消除内应力→车两端至图纸要求。

在执行该工艺时首先要防止线切割成两半后齿轮的变形和加工成成品后两半齿轮分离后的变形。我们都知道,一个薄形的圆环被分割成两个半圆环会造成工件的内缩或外涨,而造成这种现象的原因是工件存在内应力,只要将内应力消除了,变形也就会消除。所以我们在线切割工序前增加了一道热处理消除内应力工序,温度在500℃左右的去应力退火处理。切开后齿轮的变形很小<0.1mm,经过钳工修研,重新将齿轮用焊接的方式焊接在一起,进行后续工作的加工。但当齿轮再次分开时,齿轮的变形又使齿轮成为废品。经过分析认为这是由于在加工过程中,产生切削热和夹紧受力所造成的。因此我们在齿轮分开前,又进行了一次低温去应力处理,加之在加工中注意夹紧力的大小和加工工步顺序的控制,有效地控制了工件的变形问题,测量公法线长度误差<0.015mm其他指标也在公差范围内,完全达到了我们预期的效果。

其次,在加工过程中还要注意线切割的质量。线切割的宽度以及线切割的面与加工工艺基准的垂直度大小都直接影响着零件的质量。线切割的面一定要与加工工艺基准的垂直,而线切割的宽度过宽直接关系着渗碳层的深度。渗碳层的深度过深会使齿轮的韧性不好,成本也会增加。线切割的宽度过窄,对线切割钼丝的要求也越细,其加工成本也会成倍增加。经过多次试验和分析后,我们发现工艺要求渗碳层的深度与线切割的宽度及哈夫面的修研量有直接且成正比的关系,最后认为线切割的钼丝控制在0.08~0.14mm之间为最佳。

第三,在加工过程中还要注意焊接前钳工对接时的错位,其误差最好控制在0.05mm之内以及切割前要打配对标记防止装错面。造成不必要的废品。在这里还要控制钳工修研哈夫面量在〈0.1mm內。这是因为齿轮错位会直接影响齿轮渗碳层的深度,造成齿轮的一个齿面切不着,而另一齿面将渗碳层切掉,使齿轮成为废品。我们在控制错位方面采取了以下几方面的措施。一是在线切割前将非基准面作了标记,线切割后在非基准面上打配对标记,以防混淆各个零件。二是在钳工修研哈夫面时,注意配对齿轮互研方向,不能研错。修研哈夫面的量也要控制在0.1mm(单面)。否则会产生齿形相对端面及内孔的严重倾斜和错位,造成严重的质量问题。三是检查零件基准端面(无配对标记面)无毛刺和碰伤后,并放置一个工作平台上。先用专用夹子轻夹,再用较大的游标卡尺将两半齿轮沿哈夫面方向一卡,检查接合面错位情况,用手感无明显错位后,将专用夹子把牢。之后将两半齿轮沿焊接坡口焊接。此种对装方法既简单又方便快捷。

五.小结

该结构型式的硬齿面齿轮,在加工方面还有诸多方法。其加工要根据实际情况,以确保零件加工精度,尽量缩短加工路线,提高生产率。在采用本文介绍的加工路线时要特别注意的是:线切割的宽度及工艺基准、配对标记、钳工对装错位的控制和热处理消除内应力及装夹防止变形等问题。

参考文献

[1]王欣玲主编.表面特征(粗糙度、波纹度、表面缺陷)国家标准应用指南.北京:机械工业标准化技术服务部,1997.

[2]刘庚寅主编.公差测量基础与应用.北京:机械工业出版社,1996.

[3]李晓沛.俞汉清主编.极限与配合.第一版,机械工业标准化技术服务部,1997.

[4]濮良贵.纪名刚主编.机械设计.第八版.北京:高等教育出版社,2001