一种烟草包装机封签输送成型部分的改进

2022-07-13饶玉师徐武剑杨海啸

饶玉师 徐武剑 杨海啸

摘 要:本文主要阐述了针对ZB25包装机组运行方面存在的缺陷问题,通过改进ZB25包装机“F”型吸嘴负压管路及增加独立烟包接应杆装置,解决了ZB25包装机在生产中存在的小盒封签纸跑偏、歪斜现象,从而达到提质降耗的目的。

关键词:ZB25软包机 封签输送成型 封签纸偏斜

1 前言

上海烟机厂生产的ZB25软包机,是国内生产软包卷烟的主流机型。该软包机组生产中会出现小盒封签纸跑偏、歪斜的的质量隐患,此类问题在烟草行业同类设备较为普遍,而目前的应对措施尚不能完全解决。小盒外观质量的好坏是影响卷烟品牌在消费者的心中第一印象,所以,通过对ZB25软包机组的封签输送成型工艺流程进行分析,查找封签输送成型部分设备缺陷所在,在对设备主要机构改动不大的情况下,运用机械知识和电气知识的融合进行技术创新,从而使问题得以解决。

2 存在问题

2.1封签输送成型工作原理

小盒封签纸被扇形吸风轮从封签库中吸下后上胶并被输送至封签下纸基准盒内,由“F”叉形板将竖直的封签转动90º横向停在烟包前面,此时侧立着的烟包顶着封签被推向前。前方的随动杆跟随着封签和烟包后退,在通过封签叉形板的过程中完成贴封签的动作,烟包在被横向推入输出通道一包挨着一包通过的同时,其商标纸、封签纸被干燥定型。在到达烟包输出轮后,由环形输送带将烟包快速送至下游机YB55型盒外透明纸包装机进行透明纸包装。

2.2 问题现象

在封签纸吸取输送成型过程中,封签纸如未在设备规定的路径内,或封签纸某一部分发生皱褶或整体不在一个平面上,在吸取时就会产生偏移,极易造成封签跑偏、歪斜故障,此故障问题不仅造成的烟包质量隐患,又导致了辅料浪费及生产效率的降低。

3 原因分析

3.1封签纸来料原因

封签纸使用过程发现存在封签纸叠内有零星的粘连、弯曲等现象,而通过对封签纸叠进行搓、洗、折等方式处理后,仍不能完全消除小盒封签纸跑偏、歪斜故障。而封签纸叠内有零星的粘连、弯曲等现象,是在印刷、材料等成本因素影响不可避免。

3.2封签“F”型吸嘴吸风偏小

原设计中,“F”型吸嘴气路[1]通过设备内部的传动轴后端进入,再给“F”型吸嘴提供负压吸风,“F”型吸嘴负压气路为常通状态,设备高速运行过程中,烟丝、烟沫、粉尘、胶垢以及设备内部的润滑油等,容易被吸入“F”型吸嘴传动轴内部,造成气路堵塞。另经分析,如设备长时间运行,传动轴后端密封圈磨损,造成负压气路泄漏。为了更进一步查找“F”型吸嘴负压值不稳的原因,通过利用换班保养停机时段,拆开封签传动箱观察检查发现,设备存在负压气管腐蚀、密封圈磨损、气路轻微堵塞的现象,虽然可以更换配件临时排除故障,但在箱体内无法及时观察磨损、堵塞情况。所以,当相应密封圈磨损、气路堵塞后,负压值降低至40 Kpa后,就致使“F”型吸嘴负压越来越小直至没有吸风,从而造成封签输送跑偏、封签成型歪斜故障现象。

3.3反置接烟杆位置不当

通过现场测量检查中发现,由于推烟杆、反置接烟杆装置空间及尺寸设计的局限性,反置接烟杆在接烟过程中,未完成与刚完成封签粘贴的烟包一起向后退至下一工位。反置接烟杆仅能伸出烟包输送终点档板40mm,且由于接杆在烟包未按触到接杆时已缓慢开始后退,实际运行过程中,烟包从四号轮推出向前运动离前档板最后14mm-17mm时,反置接杆才与烟包项部接触、刚完成折叠并粘在烟包顶部的封签才被接烟杆夹持固定在烟包顶部,烟包长约为86mm,通过计算可知,封签无接杆夹持烟包的输送长度应大于59mm。在实际测算发现约59mm的行程中无反置接杆的保护,造成小包带着封签通过F型吸嘴后没能及时与封签进行强制定位,无依托的封签在高速运行途中出现夹持不到位现象。因此,当烟包从四号轮推出距通道外挡板向前运行时,反置接杆对烟包封签无依托,刚完成折叠粘贴的封签在高速运行途中极易出现跑偏、歪斜的现象。

4 改进对策

4.1改进“F”型吸嘴负压管路

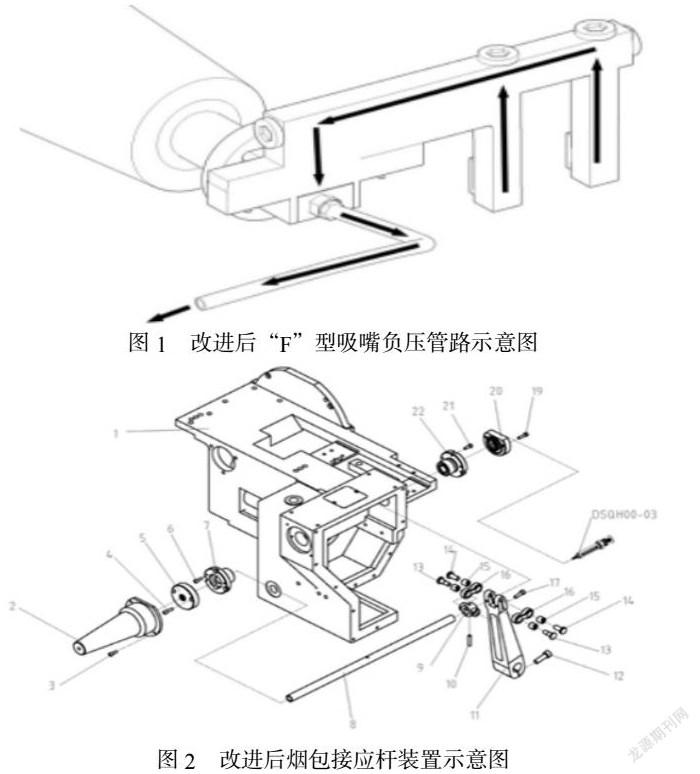

针对封签“F”型吸嘴吸风偏小问题,改进措施是通过把“F”型吸嘴负压吸风气路外置,负压吸风不再经过设备内部进入传动轴内腔,而是直接从传动轴的前端部(设备箱体外面)进入“F”型吸嘴(如图1)。因此烟丝、烟沫、粉尘、胶垢等不会进入传动轴负压吸风腔内造成堵塞,只要传动轴不变形或磨损,几乎不需要维修维护。

4.2增加独立烟包接应杆装置

针对反置接烟杆位置不当问题,改进措施是通过对原轴动力的借用[2],寻找合适位置安装独立接烟杆装置,设计采用双滚珠传动凸轮设计独立的反置接烟杆传动装置,加装齿轮传动轴、凸轮、摆杆、摇杆、接应杆、基座、等传动部件(如图2),改变接烟杆的传动相位,使接烟杆在封签离开F型吸嘴时,就进入工作状态与推杆同步运行,一起护送粘合着封签的小包前行,顺利完成此工位的任务。

5 改进效果

本次改进,使小盒封签纸偏斜故障次数多的问题得到了有效控制,ZB25软包装机组的封签偏斜故障次数从原来的单班17次/机组降低到2.2次/机组。同时,该项改进技术在单箱卷烟节约原辅材料方面起到了显著的作用,单机台年度可节约原铺材料成本约2万余元左右。行业通用性强,同类ZB25包装机组均可以通过该项技术改进,提高设备运行效率,降低因小盒封签偏斜而出现的质量隐患,对完成企业质量管理目标、树立品牌形象、提高顾客满意度等具有较高價值。

6 结束语

针对此次ZB25软包机自主改进项目,在研究改进过程中通过及时组织研讨交流,对调试期间发现的“疑难杂症”进行集中分析、反复讨论,发挥出了集体智慧,确保了自主改造工作取得实效。项目实施后,有效提升了产品质量过程控制能力,降低了成本消耗,为企业的高质量发展贡献了自身的力量。

参考文献:

[1]《ZB25机器调整手册》上海烟草机械有限责任公司

[2]《ZB25维护保养手册》上海烟草机械有限责任公司