基于3D打印技术的手术截骨导板设计与制造

2022-07-12衡婉琼黄治力

陈 星,王 素,夏 科,林 涛,衡婉琼,黄治力

(1.四川省南充市中心医院,四川 南充 637000;2.四川大学,四川 成都 610000)

关键字:截骨导板;截骨手术;骨科;3D打印;预装配

3D打印又称快速成型,它是一种基于数字化模型的快速制造方法,原理是将微型材料按照实体截面形状在设定方向依次分层叠加,直至增材完成获得成型实体[1]。通常快速成型技术可分为激光烧结、熔融堆积成型、立体光固化、分层实体制造、立体印刷、电子束熔化及激光熔化七类。其中以熔融堆积成型、分层实体制造、立体光固化三种打印制造方式最具代表性。熔融堆积成型由伺服电机控制喷头在X轴与Y轴方向同时移动、固化打印材料,同时基板在Z轴向下移动完成逐层打印。该方法原理简单,设备、材料成本都比较低廉,但由于打印材料强度限制,成型产品的结构稳定性较弱,利用该方法制造结构较为复杂的产品时,需考虑增加支撑装置[2]。而分层实体制造在成型过程中以非轮廓网格状结构为主结构,分层切割模型轮廓截面,并在工件底板下移动作下重复往规定的返切割动作,直至完成所有轮廓,该方法打印速度快,成型率高[3],基于影像扫描、逆向工程、计算机辅助设计技术的3D打印可为患者量身定制截骨工具,该工具具有定位精准,操作简易的特点,克服了规格产品在术中需要有创定位,过度依靠医生经验的弊端。

1 设计原理与制造过程

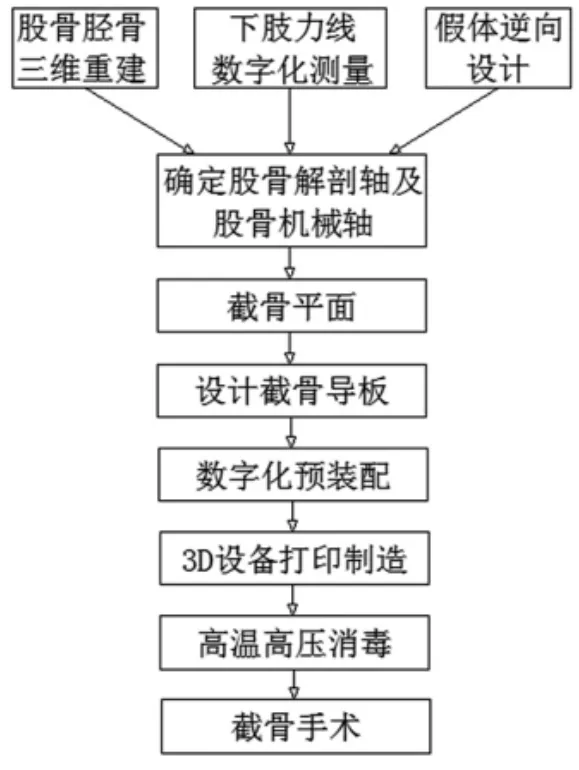

手术截骨导板以股骨、胫骨三维模型、下肢力线数字化测量数据、假体逆向数字模型为依据,利用图像处理软件提取髋关节、膝关节及踝关节中心点确定下肢力线的准确位置确定截骨平面,以该平面为基准逆向设计截骨导板以保证定位精度。导板设计完成后,利用模型处理工具进行数字化预装配,确认截骨导板能与贴合部位准确接触并定位截骨平面。保存截骨导板数字化模型后在3D打印设备上制造,确认成品无毛刺、无边角后可在高温高压后用于截骨手术。截骨导板设计、制造流程如图1所示,以下段落将对制造过程中的重要环节详细描述。

图1 截骨导板设计、制造流程

2 下肢力线数字化测量

下肢力线有多种表示方式,目前最常用的有机械轴线、重力线、前后踝轴线三种[4]。机械轴线作为截骨平面确定的重要参数,对假体位置的确定与后期股骨受力都有很大影响,因此在下肢力线数字化测量中以胫骨、股骨机械轴确定的力线作为输出数据。数据采集过程中,在患者自然平躺仰卧位状态下用CT扫描髋关节至踝关节。CT成像质量与后期三维数字模型的准确性有直接关系,为保证图像清晰度,选择合适的扫描电压与间距至关重要,虽然提高电压能使图像清晰度增加,但与之而来的高辐射量会损害患者健康,电压过低又不能准确分割骨骼与软组织边界,界限模糊将直接影响后期模型精度。同样扫描间距的缩减可以提高图像精度,但也会增加数据采集量,影响后期模型重建效率。在试验过程中必须选取恰当的扫描参数,以保证整体工作量、质量可控。得到CT图像后,用MIMICS对图像进行处理[5]。髋关节为非规则球体构成的曲面,MIMICS通过细化网格、多特征点比对可用三角形网格精准拟合出股骨头形状。计算机内部保存有全部三角形的坐标信息,在股骨远端选取股骨头球面切割定位点,以定位点连线为基准切割股骨头并提取所有结构点的坐标信息P={(x,y,z),i=1,2,...,n}。

利用函数工具拟合出标准的二次曲面方程,

其中,C=(C1,C2,C3,C4,C5,C6,C7,C8,C9,C10)为初始值,当C10=1时,通过最小二乘拟合方法方程可求得,其中E是关于Cj的函数,C10为常数,对E求导使结果为0,,(j=1,2,...,10),通过求导将次,可得Cj的常数值。标记点云Pi到曲面的坐标为Pi′,由于两者的连线与曲面是垂直关系,因此Pi′的法向矢量表示为:),通过牛顿迭代法求解上式构成的方程组f(Pi'),获得最短距离L,其中Pi和Pi′的关系可通过L(Cj)表达,利用高斯牛顿法收敛速度快的特性,带入不同Cj值使L(Cj)最小。将迭代算出的Cj带回至原式F(x,y,z)中,在点云X,Y坐标的最大值及最小值范围内每隔一间距取一值,并带入曲面方程算出对应的Z值,获取完整光滑的曲面点云面后,通过点云坐标加权可算出中心点坐标。同理,利用数字模型拟合出股骨远端及胫骨近端中点。连接膝关节中心点与股骨内侧梨状窝最低点的直线为股骨解剖轴线,连接股骨远端中点与股骨头中点的直线为股骨机械轴,连接胫骨近端中点与踝关节中心点的直线为胫骨机械轴线。

3 股骨远端三维重建

3.1 图像获取

利用X线电子计算机断层扫描仪对患者髋关节进行断层扫描,将获得的标准影像数据导入Mimics软件,图像转换后可在三个视图中观察扫描部位并确认图像方向。

3.2 阈值法

骨骼与软组织密度不同,两者在CT成像中灰度值会出现明显差异,因此,根据灰度范围设定阀值就可以过滤掉低于阀值的图像,该方法被称为软组织图像分割法,也被称为二值化处理[6]。提取包括松质骨在内的全部骨质,应将灰度值设在1 200以上,考虑到截骨手术最重要的部分为密度最大的骨外表结构,通常皮质骨结构的灰度阈值可在1 200~1 300之间考虑。用阈值法处理图像后,利用蒙板包含信息提取出皮质骨,3D计算与质量估算后得到完整的髋关节模型,阈值法需对阈值大小反复测试以找到软组织与骨骼的最佳交接线,该方法对灰度差异大的软组织能很好区分,但在关节有间隙或粘连的情况下容易发生分割不彻底的现象,后期还需增加手工编辑环节对图像进行处理[7]。

3.3 区域增长法

MIMICS设有区域增长功能可完成对影像非连接区域的分割,该方法以阀值蒙板中的微小区域或单一像素点作为种子点出发,通过计算吸收临近区域符合判断条件的像素,直至周围没有满足条件的像素加进来即停止运算。用区域增长法处理图像后,建立双蒙板对髋臼和股骨进行区别,通过后期涂抹处理,可得到完整的三维模型。由于区域增长法是展开性构建方式,对目标像素的选定更准确,图像连贯性更强,但计算难度更大、耗时更长。

3.4 滤波处理

图像在采集、处理过程中会因为电子、光子噪音的影响呈现出颗粒点,噪音不仅会降低图像的正确性,造成医生误判、误认等结果,还会增加后期图像处理难度。后期对图像进行平滑处理时,必须添加滤波处理,才能得到质量更高的CT图像。

4 假体逆向设计

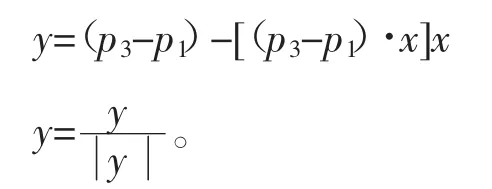

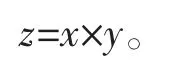

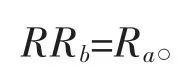

利用激光三维扫描仪可对假体进行扫描。该种设备以结构光法为原理,通过“三点法”进行数据拼接,将预定义的三个点Pa1,Pa2,Pa3放入两个坐标内,每次扫描时扫描点必须包含预定义点位中的点,带入预定义点进行计算,计算出旋转方程后,将每次的扫描结果拼接回第一次的坐标中进行整合,由此得到完整的点数据云,推导过程如下所示。

(1)选择三个点中的一点作为原始点。

(2)构建x轴为:

?扫描点为p1,p2,p3。

(3)构建y轴为:

(4)构建z轴为:

(5)以此方法建立a坐标和b坐标的点集为:

(6)通过旋转矩阵R可以将a坐标点集转换成b坐标点集为:

(7)通过求解R,从a坐标点集转换成b坐标点集的转换式为:

这样未统一的坐标系就被统一在新的坐标系中,并构建起新的位置坐标。扫描仪获得假体点云数据后,系统通过插值方法生成多边形网格描绘三维图形,最后以STL格式文件保存。

5 截骨导板的设计与制造

5.1 截骨导板的设计

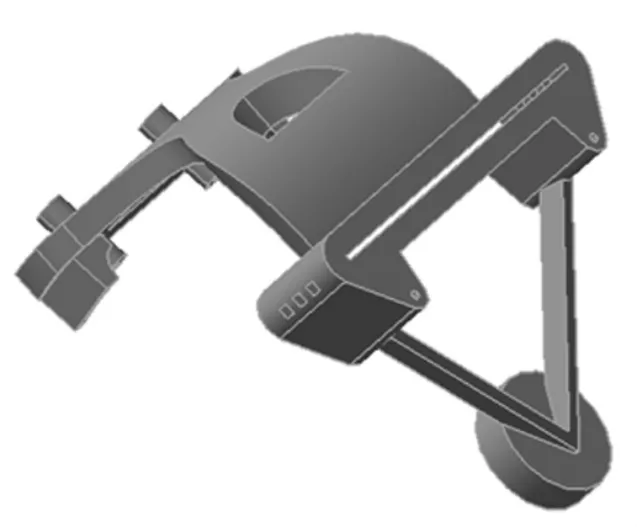

获得股骨、胫骨机械轴、股骨解剖轴后,将股骨矢状面解剖轴的垂线与冠状面机械轴的垂线构成的平面定义为截骨平面。当患者因病变导致股骨机械轴与胫骨机械轴不共线时,会造成膝内翻或膝外翻畸形,在病变状态下下肢力线导力不畅会加剧膝关节磨损,直至影响患者正常活动。在传统截骨手术中,医生凭借经验预估髁关节中心点位置,并以此为开孔点插入髓内定位杆作为下肢机械轴线标定,以此为标准确定截骨平面,以保证假体与下肢机械轴保持垂直。在整个截骨过程中髓内定位杆的角度直接决定了后期下肢力线的准确性,而髓内定位杆安装的精准性很大程度上取决于医生的经验,这为截骨手术的精度带来了很大的不确定因素。而截骨导板是以影像确定的截骨平面为基准设计、制造的,可减少基准误差实现高精度定位。通过数字化模型确定截骨平面并固定相关参数后,以截骨平面确定截骨槽位置,然后偏移平面设立固定钉孔,通过该孔可插入固定钉稳定截骨导板,避免在术中发生滑移造成定位偏移,钉孔设计的重点在于控制固定钉进入皮质骨的深度,如果过长会发生穿透进而损伤其他组织,如果太浅难以达到固定强度。设计时应测量模型皮质骨厚度,规划合理的钉孔位置及钉孔深度。固定支架是定位块与截骨槽的连接部件,支架为桥形结构,设计时应注意避免与其他骨结构发生干涉。最后设计的是最重要的定位块,定位块的凹陷部分特征与骨定位部位契合。为精确制造定位块,首先提取骨定位部位的表面特征,选择多个点位构成封闭区域,用点内的三角面构建其轮廓,并将轮廓移至定位块的下表面,切割底面可得与骨定位部位互补的轮廓,最后通过底面平移的方法设计出定位块的上表面,平移时应遵循底面的边界坐标依次拼接确保定位块的闭合性,设计模型如图2所示。

图2 截骨导板设计模型

5.2 成型过程

截骨导板成型采用选择性激光烧结系统打印制造,打印材料为聚十二内酰胺粉末,打印时将粉末均匀铺开,按照模型轮廓信息利用二氧化碳激光器烧结,完成该层截面后,以成型部分作为支撑结构铺上新粉末,照此操作重复进行直至工件完成。该方法具有成型速度快、打印材料利用率高、制造精度高、成型尺寸范围广等特点,在打印中填充惰性气体作为保护气体,整个打印过程中无需额外支撑工具,成型产品可通过高温高压蒸汽灭菌,满足手术要求,实体成品如图3所示。此外,应该考虑3D打印过程中对成品质量影响最大的三个因素:(1)激光系统的功率调整,随着激光功率的增大,可以增加加工件的强度,但熔固收缩引起的卷缩会使工件形状偏离控制。(2)扫描速度的控制,随扫描速度的减小,可以减小工件误差,增加工件强度,但会增加激光加热时间及整体加工时间。(3)烧结间距与层厚的调整,随着这两个参数的增加可以提高成型效率,减少尺寸误差,但同时会减小工件强度。(4)预热过程的设置,为保障成型质量,预热是加工工艺中不可缺少的环节,如果工件加工过程中受热不均,不仅会增加成型时间,还会增加后期翘曲、变形的风险,因此,科学化的工艺参数对成品起到了决定性作用。

图3 截骨导板制造成品

6 结束语

生物医学工程技术的不断发展使临床医学与计算机辅助设计、3D打印技术等先进制造技术的联系越来越紧密。手术截骨导板能在术中帮助医生快速找到截骨部位并实现精确截骨,相关试验证明,手术截骨导板能显著减少术中出血量,减少手术时间,提高术后3个月膝关节HSS评分,增加膝关节活动度,改善下肢力线受力情况。本文重点研究了基于3D打印技术的截骨导板,以流程为导向介绍了影像数据提取、假体逆向技术、截骨导板成型设计、制造等内容,为截骨导板后期实体制造、临床应用提供了理论依据。