内压作用下导流筒锥形连接结构分析

2022-07-12朱小明

朱小明

(中石化南京化工机械有限公司,江苏南京 210048)

由于折流杆换热器的壳程一般均是高速流动的气态或者气液混合态介质,为了防止介质的流速过快对换热管产生冲刷而导致破坏,一般均会设置导流筒来对换热管进行保护。笔者对一台折流杆换热器的导流筒的锥形连接结构进行了有限元分析,对比了不同锥形连接结构的优缺点,并对导流筒的锥形连接结构的选择给出了建议。

1 结构与参数

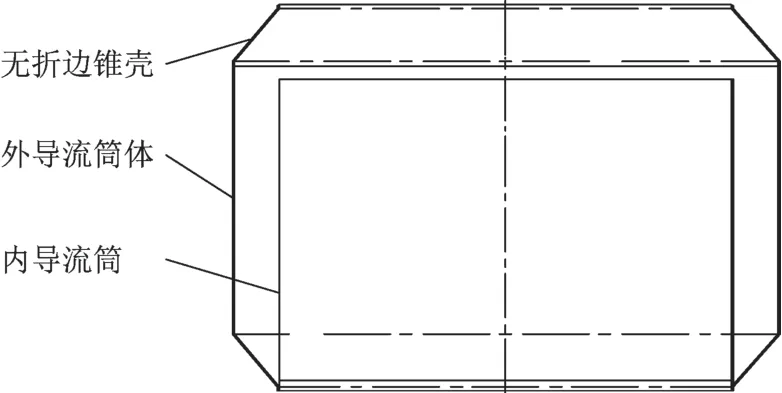

折流杆换热器结构示意见图1,主要技术参数见表1。

图1中壳体直径2 500 mm,导流筒直径3 070 mm,导流筒通过锥形结构与壳体连接,设备壳体和导流筒主要受设备内压和温度的影响。

表1 折流杆换热器主要技术参数

图1 折流杆换热器结构示意

导流筒的锥形连接结构分为带折边锥壳连接结构和无折边锥壳连接结构2种不同的型式,分别见图2、图3。

图2 带折边锥壳连接型式导流筒

图3 无折边锥壳连接型式导流筒

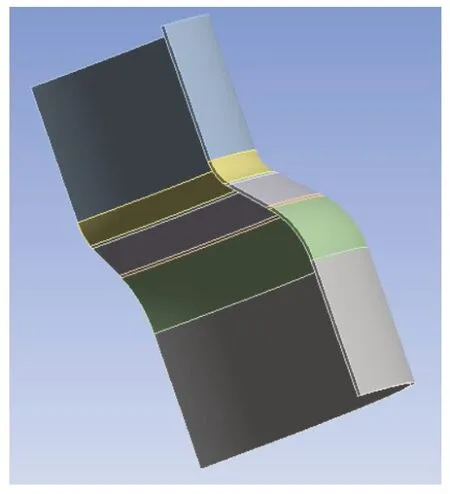

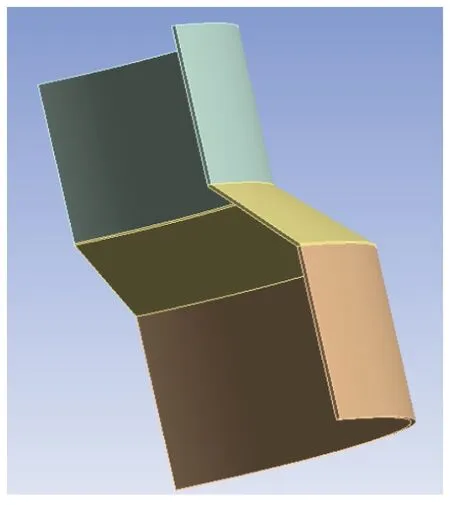

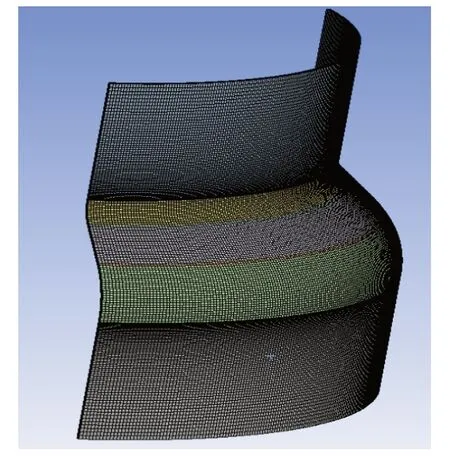

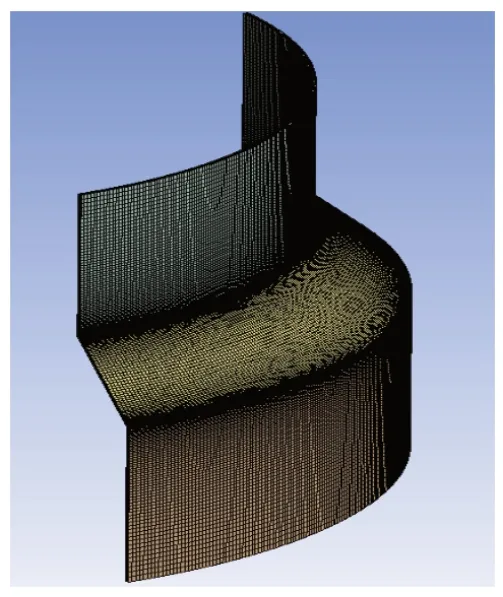

对导流筒的连接锥壳进行分析,而锥壳具有结构对称、载荷对称和边界条件对称的特性,因此,建立了1/4的局部几何模型,带折边锥壳连接结构和无折边锥壳连接结构的1/4的局部几何模型分别见图4、图5。

图4 带折边锥壳结构几何模型

图5 无折边锥壳结构几何模型

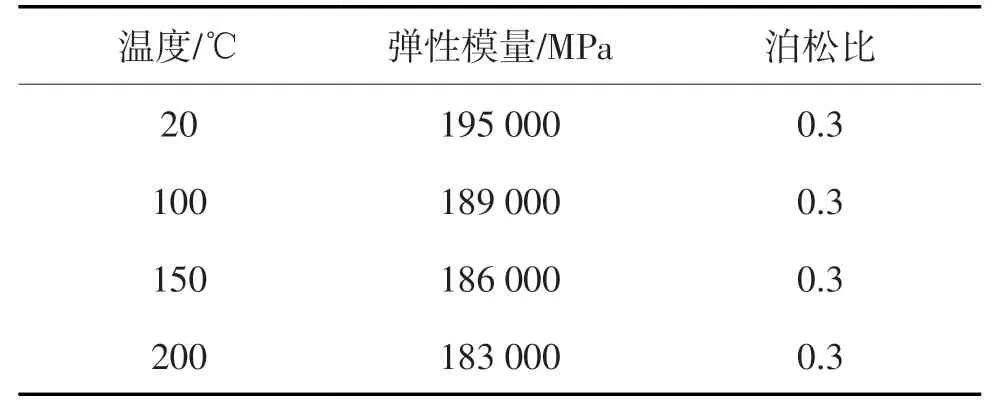

采用ANSYS WORKBENCH 2021对模型进行有限元分析,结构分析采用SOLID186单元。对几何模型进行有限元的网格划分,分别见图6、图7。奥氏体不锈钢物理特性见表2。

表2 奥氏体不锈钢物理特性

图6—7中带折边锥壳模型单元数为172 800,节点数为214 467;无折边锥壳模型单元数为153 900,节点数为195 632。

图6 带折边锥壳结构有限元模型

图7 无折边锥壳结构有限元模型

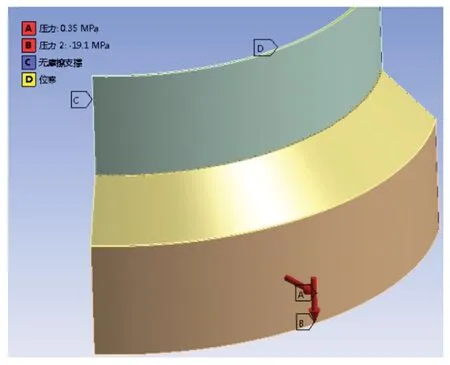

2 载荷条件与边界条件

为了对2种结构进行研究,分别采用最低工作压力、最高工作压力和设计压力3种载荷进行有限元分析。

载荷条件为:在模型内壁施加压力,在模型大端部施加等效应力。边界条件为:在模型小端施加位移约束,在模型1/4称剖分面施加对称边界条件。

内压产生的筒体端面的等效应力见式(1):

式中:p—内压,MPa;

K—设备外径与内径的比值。

模型大端部等效应力计算结果见表3。

表3 模型大端部等效应力

带折边锥壳结构和无折边锥壳结构的载荷和边界条件分别见图8、图9。

图8 带折边锥壳结构载荷和边界条件

图9 无折边锥壳结构载荷和边界条件

3 锥壳结构应力分析

3.1 多工况有限元分析

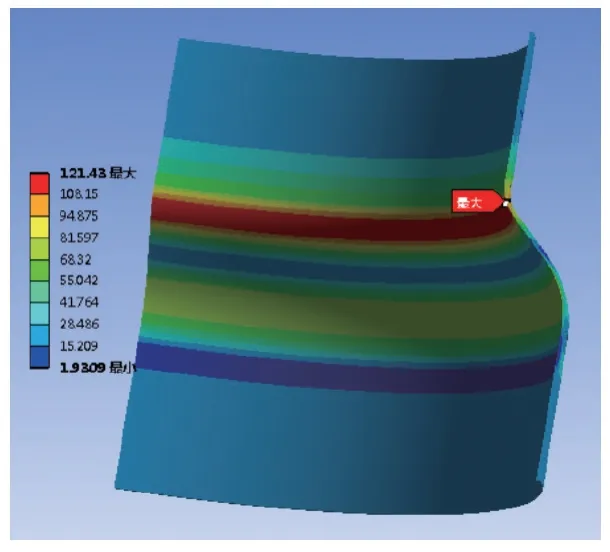

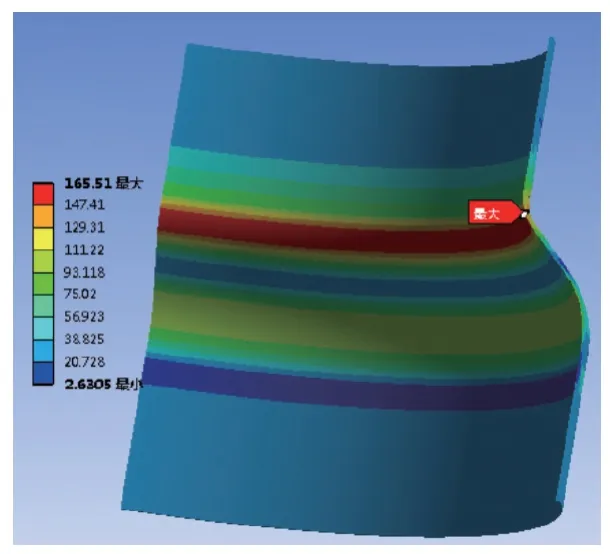

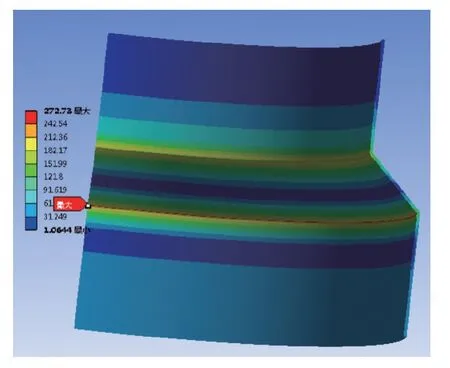

分别对带折边锥壳结构和无折边锥壳结构按最低工作压力(0.22 MPa)、最高工作压力(0.30 MPa)、设计压力(0.35 MPa)进行有限元分析,应力云图分别见图10—15。

图10 最低工作压力(0.22 MPa)下带折边锥壳结构应力云图

图11 最高工作压力(0.30 MPa)下带折边锥壳结构应力云图

由图10—15可见:带折边锥壳结构的最大总应力在锥壳小端的总体不连续处,而无折边锥壳结构的最大应力在锥壳大端的总体不连续处。

由于锥壳大端的应力是由轴向薄膜应力叠加弯曲应力组成,且其中的弯曲应力起到了控制作用,此处属于总体不连续,因此其一次应力加二次应力的控制值是材料许用应力的3倍,主要的应力组成是二次应力。

图12 设计压力(0.35 MPa)下带折边锥壳结构应力云图

图13 最低工作压力(0.22 MPa)下无折边锥壳结构应力云图

图14 最高工作压力(0.30 MPa)下无折边锥壳结构应力云图

图15 设计压力(0.35 MPa)下无折边锥壳结构应力云图

锥壳小端的应力起控制作用的是环向薄膜应力,同时该处也属于总体不连续。按照有限元应力分类法的原则,该处应力主要是一次局部薄膜应力,且此处的整体应力水平也较高,不能按照通常的许用应力值的1.5倍的安全系数来控制一次局部薄膜应力,应按照许用应力值的1.1倍安全系数来控制该处的一次局部薄膜应力,因此,锥壳小端的应力的危害性要高于锥壳大端应力的危害性。

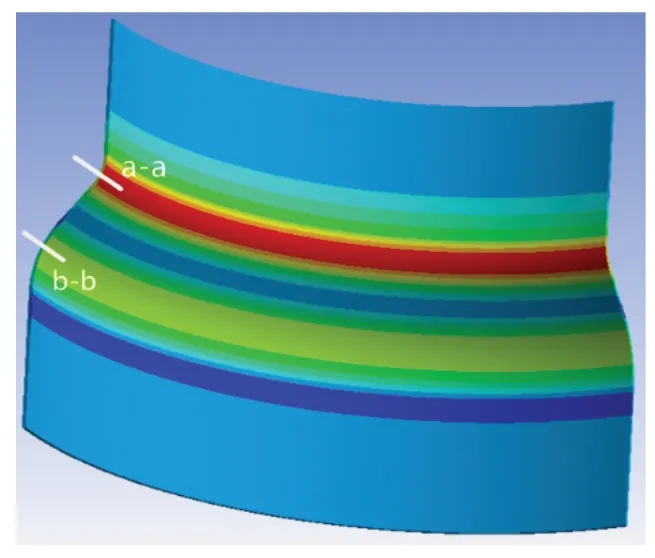

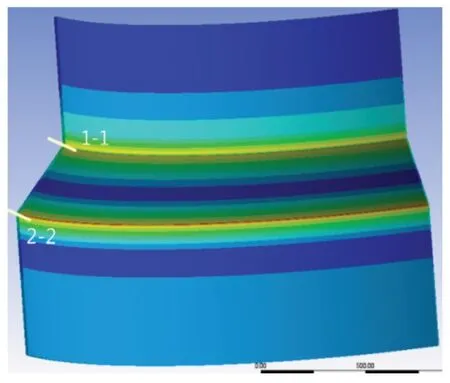

3.2 应力线性化及应力对比分析

为了更精确地对2种结构的锥壳大端和锥壳小端的应力变化进行研究,以了解在压力变化情况下锥壳应力状况的变化规律。对各个工况的锥壳大端和小端的总体不连续处进行应力线性化,将线性化后的各项应力进行提取。线性化路径分别见图16和图17,带折边锥壳结构进行a—a,b—b路径的应力线性化,无折边锥壳连接结构进行1—1,2—2路径的应力线性化。

图16 带折边锥壳结构应力线性化路径

图17 无折边锥壳结构应力线性化路径

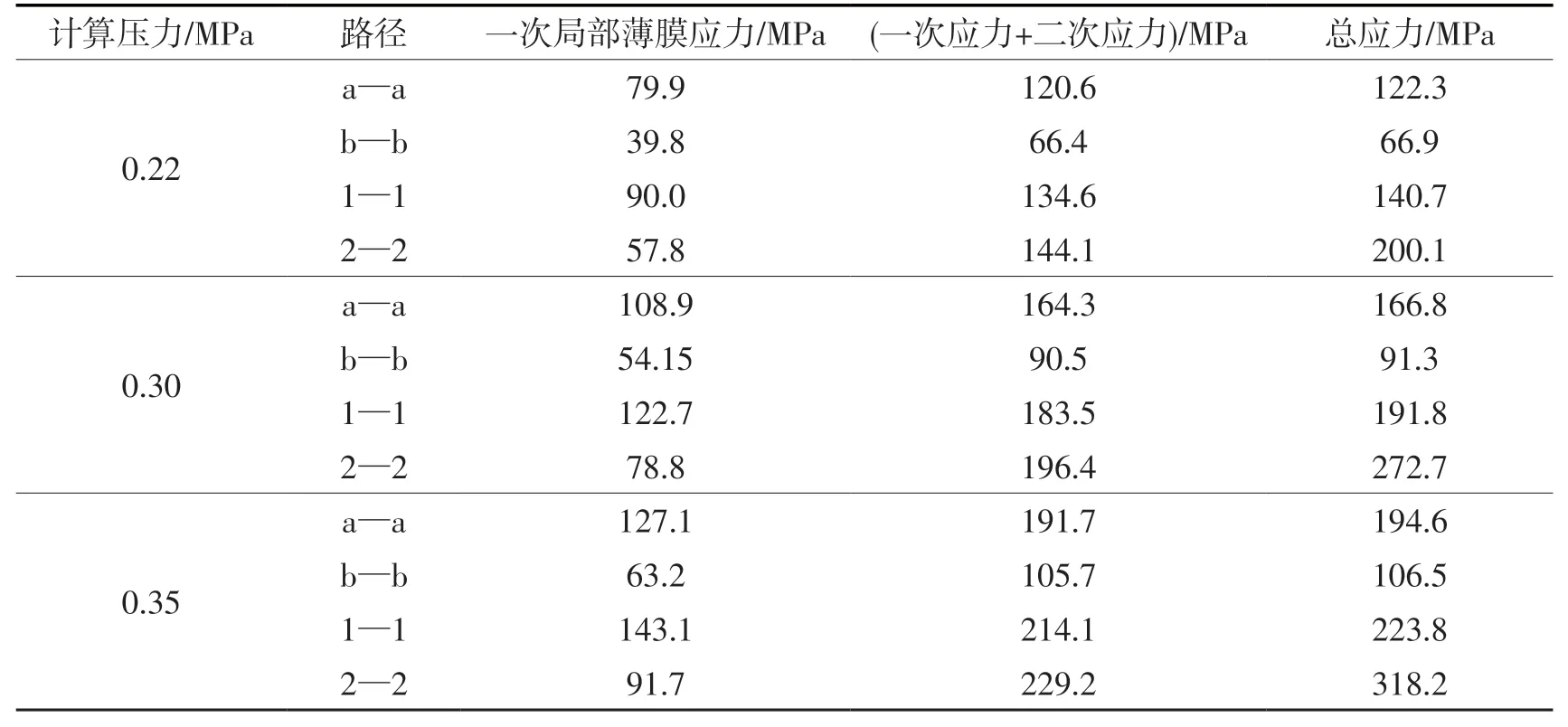

3种压力工况下总体不连续处线性化结果见表4。

为了更好地了解不同结构的锥壳在不同的工况下应力变化的趋势,在计算压力相同的条件下,无折边锥壳相对于带折边锥壳在相同的总体不连续处应力的增幅情况见表5。

在计算压力升高的条件下,压力的增幅和不同结构锥壳所对应的一次应力、一次应力+二次应力和总应力的增幅见表6。

表4 线性化结果

表5 压力相同时无折边锥壳相对带折边锥壳的应力增幅

表6 压力增幅与对应应力增幅

由表4—6可得到以下结论:①带折边锥壳的大端和小端的各项应力值均低于无折边锥壳,带折边锥壳应力状态更好。②在相同压力条件下,对于锥壳的小端,无折边锥壳相对带折边锥壳的各项应力增幅基本差别不大(12.6%~15%),且应力增幅值相对较小。③在相同压力条件下,对于锥壳的大端,无折边锥壳相对带折边锥壳的各项应力增幅相差较大。一次局部薄膜应力增幅最小(约45%),其次一次+二次应力增幅约117%,总应力增幅最大(约199%),表明相对于带折边锥壳,无折边锥壳在锥壳大端的二次应力和峰值应力的增幅较大。④随着压力的增加,2种锥壳型式的大、小端的各项应力增幅和压力的增幅相同。

若仅由受力分析可知带折边锥壳受力状态优于无折边锥壳,且2种不同型式的锥壳受影响较大的是锥壳的大端,受影响相对较小的是小端。但在实际的容器设计过程中不会仅考虑力学方面的影响,还应根据项目的特殊情况并结合以往的工程经验,从结构选择、材料的影响以及制造影响等多方面考虑,重点关注以下几点:①对于带折边锥壳的折边处,在制造成型时应根据制造工艺和材料厚度的不同均有5%~15%的成型减薄量,材料越厚,成型减薄量越大;②对于一些厚壁的高强度材料(屈服值大于等于540 MPa),折边成型时往往会破坏热处理状态,需要重新热处理;③制造带折边的锥壳需要更大面积的母材;④无折边锥壳制造成型相对简单;⑤有时锥壳的厚度不是由其受到的外载荷所决定的,而是由结构要求决定的。因此,该情况下的厚度一般均比计算厚度厚很多,对外载荷产生的应力影响不敏感。

4 结论

建立了折流杆换热器导流筒连接锥壳2种不同结构型式的精确有限元模型,对不同压力载荷下不同锥壳结构型式,进行了有限元的数值分析。通过对分析结果的比较研究,了解不同锥壳结构的应力状态和应力变化规律。同时结合实际工程设计经验,对导流筒的锥壳连接结构型式选择得到以下结论。

1)在有循环载荷的工况下建议选择有折边锥壳,这样可有效降低二次应力和峰值应力,增加疲劳寿命。

2)在壁厚较薄(≤30 mm)的情况下,可选用有折边锥壳,此时成型减薄量相对较少,不需要增加太多投料厚度。

3)当导流筒厚度由结构决定,但对机械载荷产生的应力不敏感时,可选择用无折边锥壳。

4)在壁厚较厚(>30 mm)的情况下,可选用无折边锥壳,减小制造难度的同时也减小了投料厚度。

5)对于高强钢(屈服值大于等于540 MPa),建议选用无折边的锥壳连接结构。