NC310型甲醇合成催化剂在1 800 kt/a甲醇装置上的应用

2022-07-12茹杨伟孙振江李红

茹杨伟,孙振江,李红

(蒲城清洁能源化工有限责任公司,陕西渭南 715500)

甲醇既是基本的化工生产原料,是C1化工的基础中心产物[1],用于甲醛、醋酸、甲胺、二甲醚、甲酸甲酯等常用化学品的生产,也是理想的清洁能源,可单独或者与汽油混合作为汽车燃料,受到了国内外的青睐[2-4]。当前,世界甲醇装置趋向大型化、低能耗、环境友好的方向发展,对使用的甲醇合成催化剂提出了更高的要求。

甲醇合成的关键是开发出高效的甲醇合成催化剂。目前已有多种不同组成和制备方法的催化剂被证明具有良好的甲醇合成催化效果,如铜系催化剂、贵金属催化剂、双金属体系和液相催化剂等[5]。目前,工业上应用最广泛的甲醇合成催化剂是Cu-ZnO-Al2O3三元催化剂。中石化南京化工研究院有限公司(以下简称南化院)通过对原料、配方和工艺等进行深入的研究,成功开发了活性相含量高、比表面积大、本体杂质含量低、性能显著提升的NC310型甲醇合成催化剂,并在国内多套装置上得到了应用。

2020年6月,南化院的NC310型甲醇合成催化剂在蒲城清洁能源化工有限责任公司1 800 kt/a甲醇合成装置I系列中使用,针对该催化剂的实际状况,下面就其物理性征、还原过程以及使用过程进行分析。

1 工艺流程

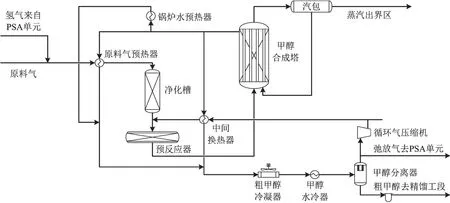

蒲城清洁能源化工有限责任公司(以下简称蒲洁能化)1 800 kt/a甲醇合成装置采用Davy径向甲醇合成工艺,由2个相同的系列并联,单系列中预反应器(轴向,卧式)与主合成塔(径向,立式)串联运行,设计预反应器催化剂装填量18.9 m3,甲醇合成塔催化剂装填量83.4 m3,单系列共装催化剂102.3 m3,蒲洁能化1 800 kt/a甲醇合成装置工艺流程见图1。

图1 蒲洁能化1 800 kt/a甲醇合成装置工艺流程示意

原料气和来自变压吸附(PSA)装置的H2混合后经热交换和净化后进入预反应塔,预反应塔出来的反应气体直接进入主反应塔,主反应塔中内有列管,反应气体在列管外的铜基催化剂表面反应,列管内走锅炉水,反应热通过锅炉水的蒸发带走,以维持整个反应器内的反应温度,出塔气含有甲醇蒸汽、水蒸气和少量的反应副产物如乙醇等生成物,以及未反应的H2、CO、CO2和惰性气如CH4、N2等。出塔气经过与入塔气和循环水换热冷却后,甲醇与水冷凝后在分离器中进行气液分离。分离出的粗甲醇入闪蒸槽闪蒸掉溶解气后,送后序精馏工段。分离器顶部出来的气体,一部分经PSA装置收集H2后加以排放,除去惰性气以维持整个系统的压力,其余的气体循环返回,与新鲜气加压混合后再次入塔进行反应。

2 催化剂装填和还原

2.1 催化剂性状

NC310型甲醇合成催化剂外形为φ5 mm×5 mm的有黑色金属光泽的端面为弧形的圆柱体,催化剂采用自主研发的工艺制备出具有异质同晶结构的(Cum,Znn)2CO3(OH)2晶相,有利于形成Cu-ZnO固溶体的活性中心,充分发挥ZnO对Cu的协同催化作用,有利于提升催化剂性能。针对活性中心的晶型结构,开发了大比表面积、多孔结构的载体,提高了Cu的分散度,使CuO和ZnO晶体尺寸减小、相互作用增强,从而有利于改善催化剂的结构,提高催化剂性能[6]。

2.2 催化剂装填

该炉甲醇合成催化剂未经过筛直接进行了装填,采取从下到上逐层装填的方式,装填入合成塔的列管外,尽量保证整个反应塔的截面上催化剂装填密度相同,催化剂装填后进行催化剂粉尘的吹扫。

2.3 催化剂还原

NC310型甲醇合成催化剂为铜基催化剂,使用前活性组分均处于金属氧化物的状态,必须通过还原反应将CuO与ZnO生成Cu-ZnO活性中心,不同的还原条件会生成不同的Cu-ZnO活性中心,还原过程温度控制不当会造成局部温度过热,使铜晶粒发生烧结,活性比表面降低,催化剂的活性和寿命都将受到严重损害[7]。

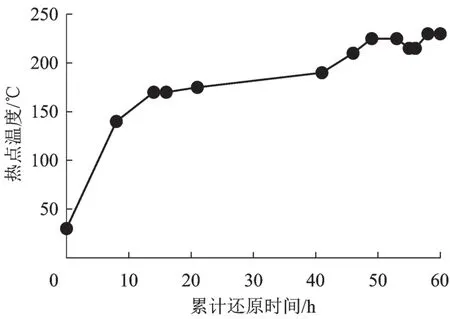

催化剂还原过程采用高浓度氢气还原与间歇式低浓度氢气还原相结合的方法,从而达到在规定的温度区间快速完成还原。相比于传统还原方法,在催化剂床层主反应区还原时间大幅缩减,适当延长低空速区还原时长,综合运行可使得催化剂的总还原时间缩减1/4,并且确保催化剂还原全过程热点温度不超过230 ℃,可使催化剂性能得以充分发挥。升温还原过程热点温度曲线见图2。

图2 升温还原过程热点温度-时间分布曲线

3 运行情况

3.1 初期运行情况

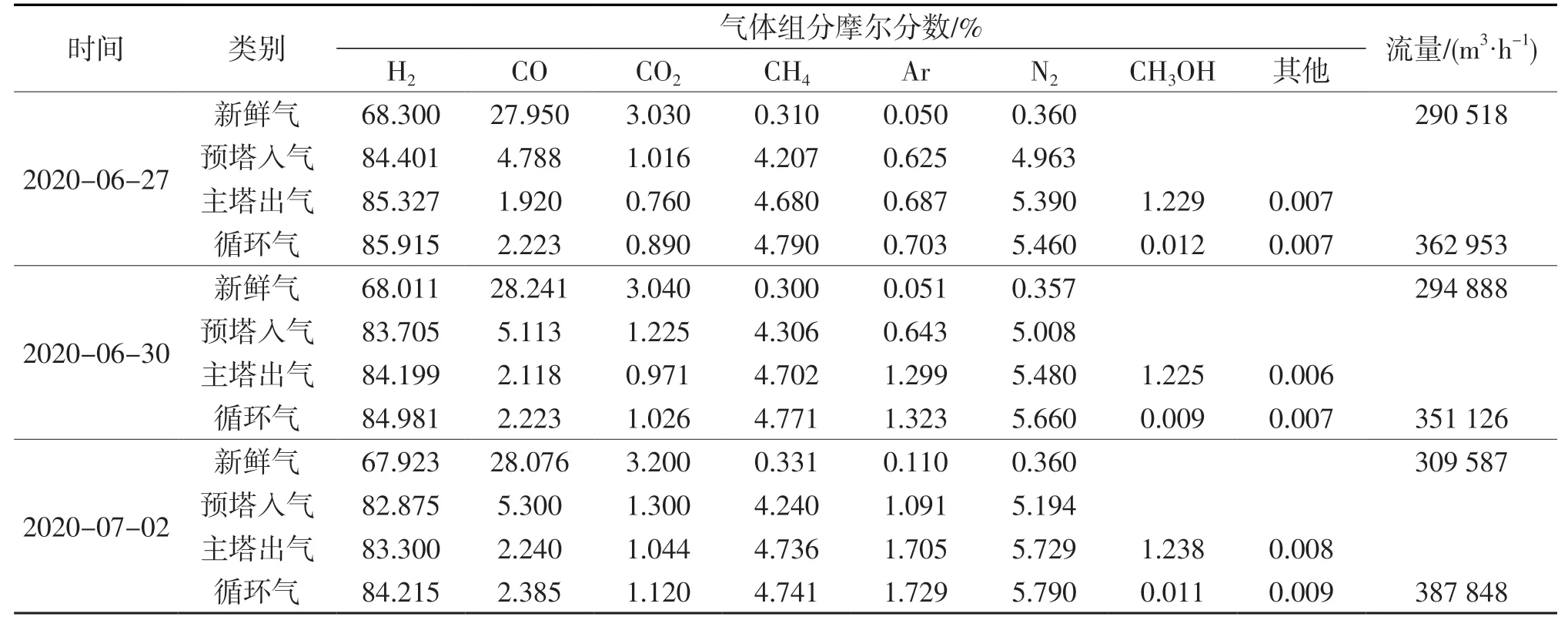

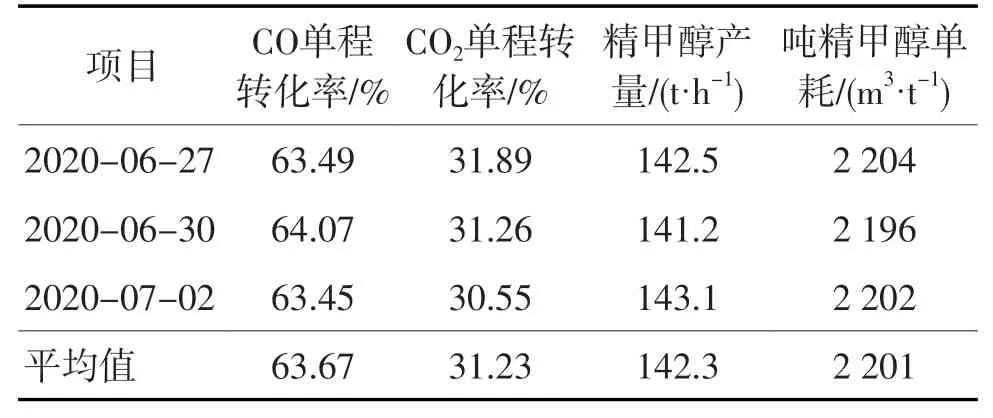

装置初期部分生产数据见下表1和表2。

对上述数据进行分析和计算,结果见表3。

表1 甲醇合成装置初期部分生产数据1

表2 甲醇合成装置初期部分生产数据2

表3 甲醇合成装置初期生产分析结果

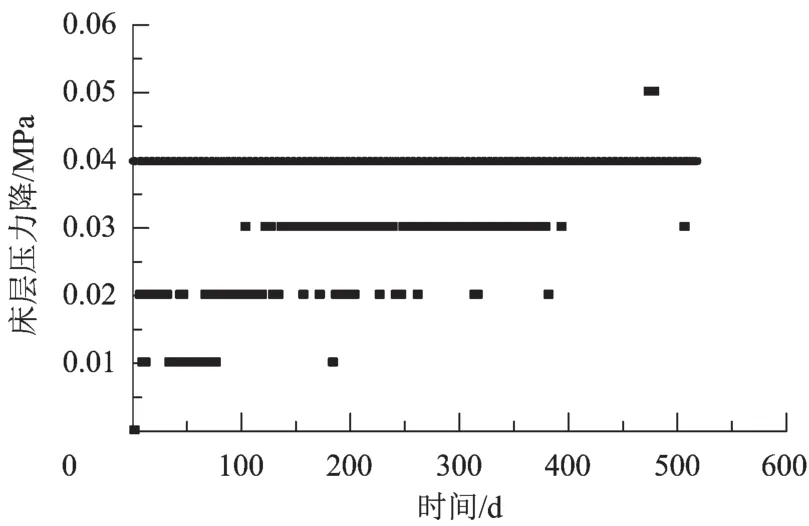

由表1—3可见:NC310型甲醇合成催化剂在装置运行初期活性较高,CO单程转化率均在63%以上,平均值63.67%;CO2单程转化率均在30%以上,平均值31.23%;精甲醇平均产量为142.3 t/h,大于125 t/h的指标产量;每吨精甲醇平均单耗为2 201 m3/t,小于2 300 m3/t的指标要求;催化剂床层压差为0.02~0.03 MPa,小于0.04 MPa的初期指标要求[8];粗醇中乙醇质量分数在(400~600)×10-6

波动,小于1 000×10-6的初期指标要求。综上可知,NC310型甲醇合成催化剂在该装置运行初期表现了突出的催化活性,且杂质含量低,其他各项指标均满足装置要求。

3.2 正常生产情况

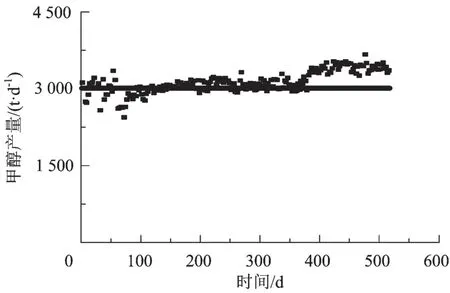

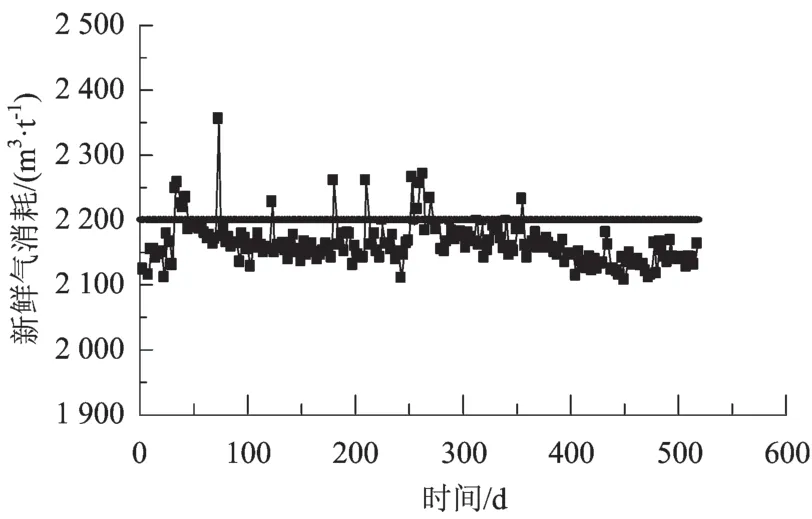

装置进入日常生产阶段后,特别是2020年7月以来,甲醇装置生产一直处于满负荷甚至超负荷运行状态。甲醇产量统计见图3,吨精甲醇新鲜气消耗统计见图4,催化剂床层压力降统计见图5,主反应器温度分布(主反应区均温)见图6。

图3 甲醇产量统计

图中直线为3 000 t/a的指标线。由图3可见:在生产初期,未进行满负荷生产,甲醇产量相对较低;进入满负荷生产后,甲醇产量基本都在设计值以上,特别是进入2021年7月以来,装置高负荷生产,产量长期稳定在3 300 t/d以上,新鲜气量320 000 m3/h时,最高产量甚至达到3 500 t/d以上。说明NC310型甲醇合成催化剂活性高,操作弹性大。截至2022年2月底,该炉催化剂已经累计生产精甲醇1 850 kt。

图4 吨精甲醇新鲜气消耗统计

图中直线为2 200 m3/t的吨精甲醇新鲜气消耗指标线。由图4可见:绝大多数数据点都落在指标线以下,表明催化剂的性能优良,每吨精甲醇的新鲜气消耗低。

图5 催化剂床层压力降统计

图中直线为0.04 MPa的催化剂床层压力降指标线。由图5可见:除极个别点外,催化剂床层压力降均小于指标要求,说明催化剂强度高,不易破碎和粉化。

图6 主反应器温度分布

图6中,T0为主反应器入塔温度,T1、T2、T3、T4为主反应器床层内各点温度,T5为主反应器出塔温度。由图6可见:由于T1、T4点位置在绝热区,T2、T3点位置在换热区,汽包温度212 ℃,T3点之后温度开始下降,出口气温度与T4点温度基本一致,可以判断使用NC310型甲醇合成催化剂使反应放热约在T3点与移热能力达到平衡,反应在T4点之前已经达到平衡。主反应区比原设计值提前,整体反应更接近化学平衡。

4 结论和展望

通过NC310型甲醇合成催化剂在蒲洁能化1 800 kt/a甲醇合成装置上的应用,得到如下结论。

1)NC310型甲醇合成催化剂在1 800 kt/a煤制甲醇装置上成功实现了国产化,各项指标均优于原设计值,完全符合该装置工艺技术要求。

2)NC310型甲醇合成催化剂活性高,消耗低,操作弹性大。精甲醇产量长期稳定在3 000 t/d以上,最高达到3 500 t/d,年产甲醇110万t以上,新鲜气单耗维持在2 200 m3/t以下,操作弹性范围提升至125%,能够长周期运行。

3)NC310型甲醇合成催化剂易还原,还原时间短,还原过程平稳。在Davy工艺的1 800 kt/a大甲醇装置上催化剂还原耗时约44 h,还原过程稳定,催化剂还原温度分布更加合理,全床层还原温度不超过230 ℃。

4)NC310型甲醇合成催化剂机械强度好,催化剂床层压力降小。在甲醇装置正常生产过程中,反应器进出口压力保持稳定,催化剂床层压降小,且并没有随着运行时间的增加而快速升高,节省了蒸汽消耗。

5)催化剂适用温区宽,使用寿命长。合成塔进口温度可调温区在30 ℃以上,随着可调温区的增加,催化剂寿命也相应延长。

通过NC310型甲醇合成催化剂在蒲洁能化1 800 kt/a大型甲醇合成装置上的国产化应用,结合在其他大型甲醇装置上的使用情况看,NC310型甲醇合成催化剂体现出活性高、选择性高、热稳定性好、热点后移缓慢等特点,使用状况较为稳定,完全能够满足大型甲醇生产装置的要求。

近年来,我国甲醇合成催化剂材料的制备已取得了较大的进步,NC310型甲醇合成催化剂已经达到了世界先进水平,但以NC310型甲醇合成催化剂为代表的国产催化剂与国外催化剂在催化剂的应用方面还存在较大的差距,需要更多的应用经验,国内甲醇企业应多为国产催化剂提供应用机会,进而促进提升国产催化剂的竞争力。