LNG接收站内BOG再冷凝工艺的计算与优化*

2022-07-12苗嘉旭李轩宇门驰李慧瑶周洋洋何昊毕海胜

苗嘉旭,李轩宇,门驰,李慧瑶,周洋洋,何昊,毕海胜**

(1. 青岛科技大学机电工程学院,山东青岛 266061;2. 中国石油集团渤海石油装备制造有限公司辽河热采机械制造分公司,辽宁盘锦 124209)

随着经济的快速发展,能源消耗量也迅速增长,根据相关报告,2020年我国天然气消费量与产量继续增长,天然气对外依存度已上升至43.4%。优化能源消费结构、提高能源利用效率已成为我国目前需要解决的问题之一[1]。液化天然气(LNG)远洋运输因具有低成本优势而成为运输的主要方式之一,进口LNG海运及LNG接收站的建设也在快速发展。由于LNG储罐内外温差和漏热而导致大量蒸发气体(BOG)产生,若BOG不能及时排出会导致储罐超压而引发安全事故[2-3]。

目前,接收站常用的BOG处理工艺为直接压缩和再冷凝工艺[4],再冷凝工艺是将站内产生的BOG先增压再用过冷的LNG将其液化的过程,BOG再冷凝工艺比直接压缩工艺节省约一半的成本,因此,大型LNG接收站的BOG回收往往选择再冷凝工艺[5]。然而,BOG再冷凝工艺在能耗及适用范围上仍可优化[6],近年来,国内外研究者对BOG再冷凝工艺和设备方面进行了一些探索,取得了良好的效果。陈行水[7]提出多阶压缩冷凝工艺,通过降低总压比达到了节能效果,分析了系统阶数与节能效果间的变化规律,确定二阶压缩工艺为最优工艺。冉田诗璐[8]通过在二级压缩工艺间增加再冷凝器和低压泵,使BOG阶梯式冷凝,达到降低能耗的效果。薛鹏等[9]设计了一种基于制氮系统的BOG回收工艺,扩大了工况适用范围。焦纪强等[10-12]提出了一种混合式BOG再冷凝工艺,BOG气体首先与液氮进行混合喷射后再与过冷LNG进行二次喷射,通过对液氮和LNG流量的调节,实现对LNG的热值调整,满足下游用户的需求。Shin等[13]建立了BOG压缩机优化操作的数学模型,有效提高了整个流程的效率及可操作性。李宁[14]对BOG压缩机选型方面进行了深入分析。李亚军等[15]对现有再冷凝器进行改造,以保证装置液位稳定。严涛[16]、高飞等[17-18]分析了多型混合器的特点,并设计出新型再冷凝器,具有传热系数大、分散效果好等优点。笔者基于某LNG接收站的实际运行工况,提出预冷式再冷凝工艺并进行优化。

1 传统BOG再冷凝工艺

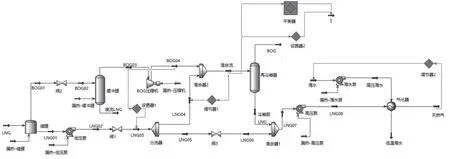

传统BOG再冷凝工艺是指BOG气体经汇管进入BOG压缩机增压,且可通过调节2台并联压缩机的负荷来改变流量的大小,经压缩调节后与LNG低压泵出口压力相通的BOG气体进入再冷凝器,与过冷LNG接触换热,BOG气体完全冷凝后排出。根据LNG接收站设计参数,运用ASPEN HYSYS软件建模见图1。

图1 传统再冷凝工艺模拟流程

由图1可见:建模时对LNG接收站工艺简化处理,将LNG储罐、BOG压缩机、海水泵和气化器均合并为一个,增加了3组逻辑单元以保证工艺的安全运行,其中设置器1是用于使BOG压缩机和低压泵的出口压力保持一致;设置平衡器、设置器2、调节器1的逻辑单元组以保证再冷凝器BOG出口流量为0且混合流无气相组分;设置调节器2通过调节海水流量保证天然气外输温度在合理的区间内。流程中重要节点参数及LNG组分见表1—2。

1.1 BOG处理量对系统的影响

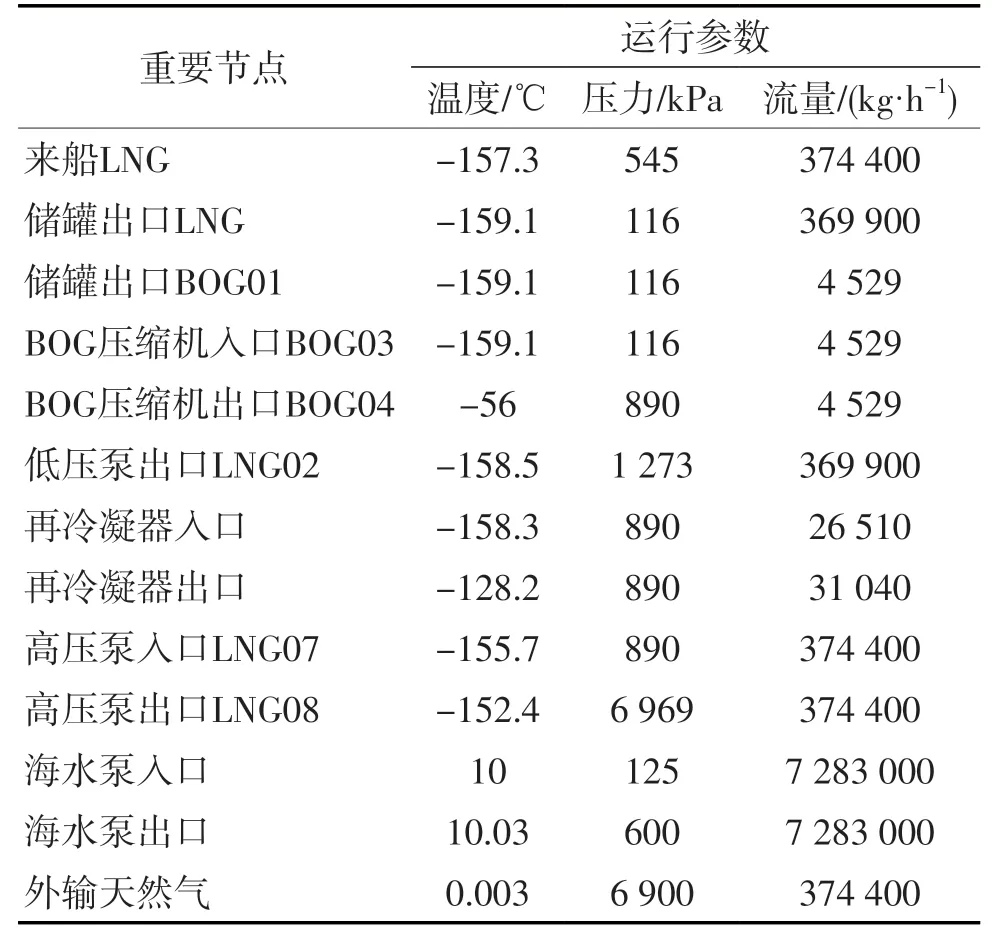

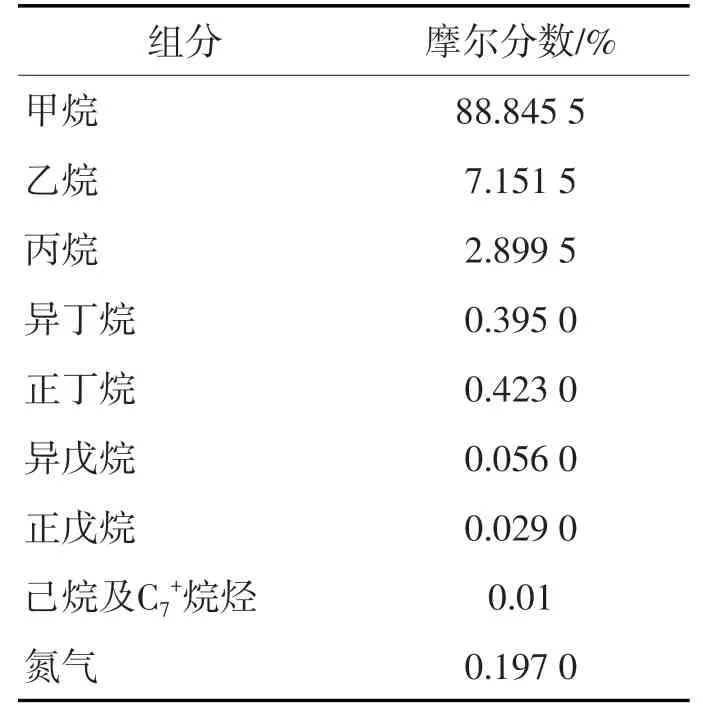

接收站实际BOG处理量为11 000~12 500 kg/h[19],试验中BOG处理量设置为10 000~13 000 kg/h,其他参数采用表1中的数据,保持不变,BOG处理量对设备能耗、冷凝股LNG流量及质量比(每冷却单位质量的BOG所需LNG的质量)的影响见表3。

表1 重要节点的模拟参数

表2 LNG接收站LNG组分

表3 BOG处理量对设备能耗、凝股LNG流量及质量比的影响

由表3可见:随着BOG处理量增大,高压泵和压缩机负荷增大,高压泵和压缩机能耗随之变大,由于储罐出口LNG流量不变,因此,低压泵能耗不变。随着BOG处理量的增大,质量比保持在5.8左右浮动,这是由于质量比还与LNG组分、操作压力等参数相关[20]。

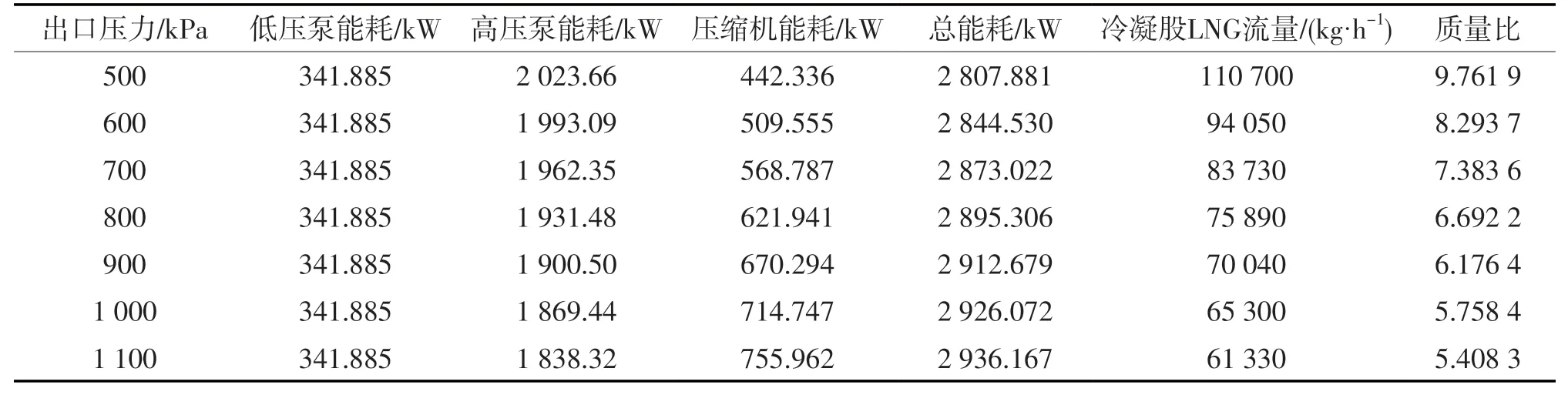

1.2 压缩机、低压泵出口压力对系统的影响

接收站压缩机、低压泵实际出口压力为600~1 000 kPa,压缩机、低压泵出口压力设定为500~1 100 kPa,逐渐增大出口压力,设定BOG处理量为11 340 kg/h,保持LNG和BOG入口压力不变。出口压力对设备能耗、冷凝股LNG流量及质量比的影响见表4。

表4 出口压力对设备能耗、凝股LNG流量及质量比的影响

由表4可见:随出口压力的增大,压缩机能耗增加值大于高压泵能耗减小值,总能耗增大,质量比减小,造成上述结果的原因主要有以下2个:①由于随着BOG压力升高,冷凝温度越高,需要的冷量就越少,因此,所需冷凝股LNG的量就降低;②由于BOG压力升高,LNG泡点升高,单位质量的冷凝股LNG提供的冷量增大[21]。该工艺优化的目标是降低能耗和减小质量比,因此,需要平衡减小质量比和降低能耗之间的关系。当出口压力为700 kPa时,二者处于一个相对最优状态,因此,出口压力优选700 kPa。

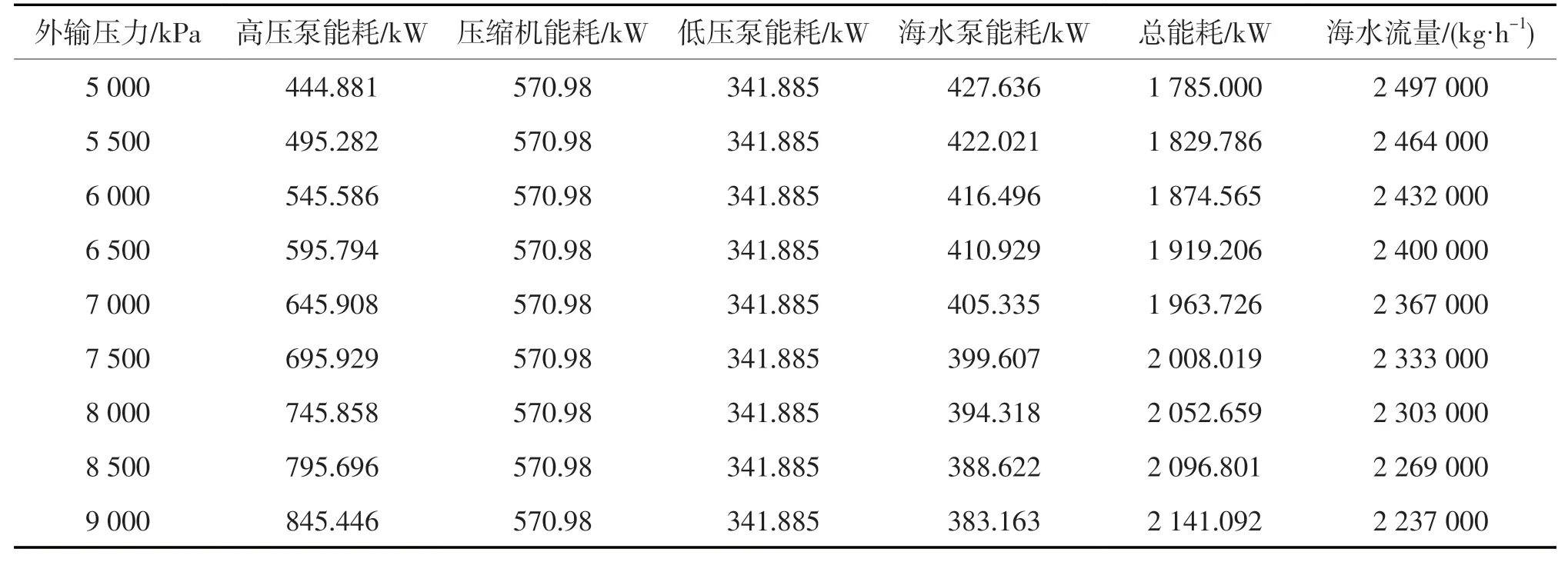

1.3 外输压力对系统的影响

青岛LNG接收站外输压力一般为5 000~9 000 kPa,在该压力范围内,保持BOG处理量为11 340 kg/h,出口压力为700 kPa,外输温度为0,外输压力对设备能耗及海水流量的影响见表5。

表5 外输压力对设备能耗及海水流量的影响

由表5可见:当外输压力增大时,总能耗及高压泵能耗增大、海水流量及海水泵能耗降低,其他变量值几乎不变。高压泵能耗增大主要由于压力升高。外输压力升高后,LNG气化所需热量减小,单位时间内所需冷源量减少,因此,海水泵能耗降低。

2 再冷凝工艺优化

2.1 预冷式再冷凝工艺

经分析,压缩机出口压力越低,系统能耗越小,但压缩机出口压力降低会使BOG露点降低和压缩机出口温度升高,进而导致冷凝股LNG流量增大。

当外输量较小时,BOG不能被完全冷凝,进而被输送至火炬燃烧[22]。针对该问题,对传统再冷凝工艺进行优化,其中BOG露点为定量,考察了出口温度对压缩机出口温度对设备能耗、冷凝股LNG流量及质量比的影响,结果见表6。

由表6可见:压缩机出口温度升高,系统能耗变大。这是由于出口压力变大,压比(压缩机出口与入口压力的比值)升高导致压缩机能耗变大。若同时降低压缩机压比及出口温度,便可同时降低系统能耗和质量比。因此,考虑在传统再冷凝工艺中的压缩机出口处增加1个换热器,使BOG与增压后的LNG进行换热,换热后的LNG输往气化器后气化外输。最优工况是在-50~-60 ℃时,同时考虑由于实际工况中存在因热传导造成的热量损失的现象,因此,选择-60 ℃时的工况,使之更接近实际工况。

表6 压缩机出口温度对设备能耗、冷凝股LNG流量及质量比的影响

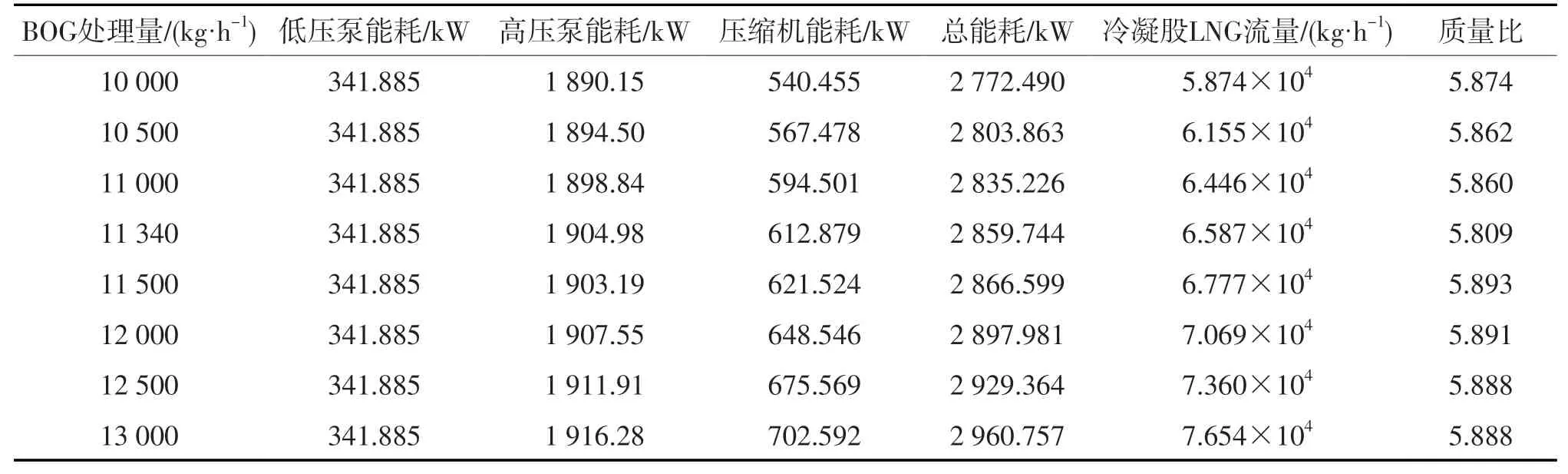

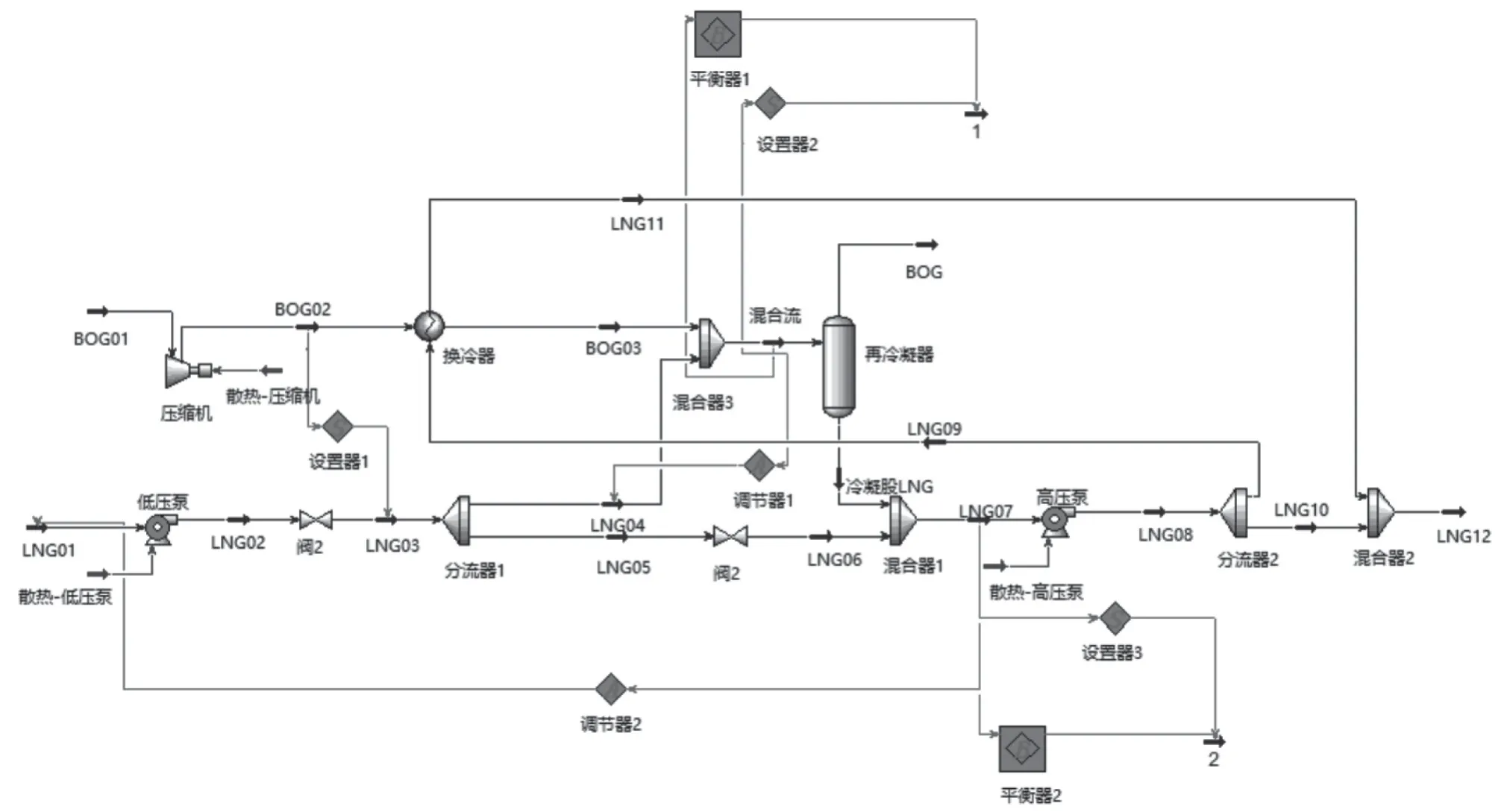

预冷式再冷凝工艺的模拟流程见图2。图2中设置的3组逻辑单元与传统工艺相同,分别用来控制压缩机和低压泵出口压力保持相同、再冷凝器气相出口流量为0以及外输天然气温度保持0℃左右。

图2 预冷式再冷凝工艺模拟流程

2.2 最小外输工况的计算

最小外输量是指LNG接收站稳定运行下的最小外输流量,其关键作用有2点:①保证冷凝股LNG能够完全冷凝BOG;②保证旁通LNG流量充足,能将再冷凝器出口LNG混合至合适的温度,进而降低高压泵发生汽蚀的风险。最小外输工况常发生在6—8月,此时,BOG产生量较大,但下游天然气用量小,LNG外输量小。目前预冷式工艺的研究已经相对成熟,但对于最小外输工况的研究较少,有的接收站由于故障或不可抗拒因素而处于外输量小或零外输工况,导致BOG无法通过再冷凝工艺液化,因此,降低最小外输量对减少LNG接收站事故工况有重要意义。

为排除储罐闪蒸的干扰,将储罐排除后进行最小外输工况的模拟,并增加1组逻辑单元平衡器2、设置器3、调节器2,模拟流程见图3。

图3 最小外输工况模拟流程

图3中通过调节LNG出口流量以保证高压泵不发生汽蚀,因此,增加该组逻辑单元后的外输流量即最小外输流量。

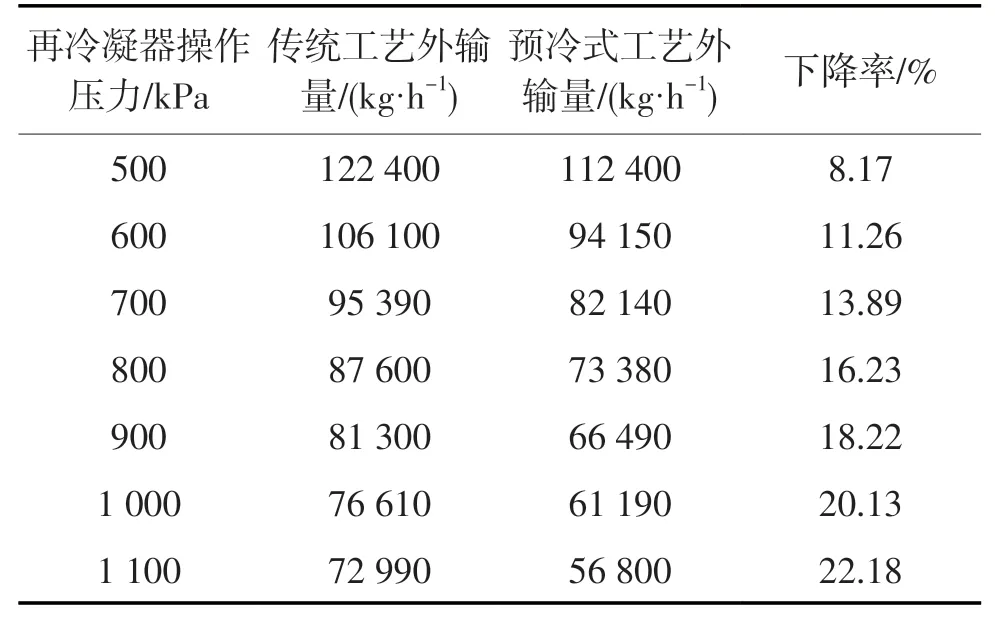

最小外输量的主要影响因素有再冷凝器操作压力和再冷凝器的BOG温度,分别改变这2个变量,对最小外输工况进行分析。同时,在相同条件下对传统工艺进行最小外输工况模拟,在不同再冷凝器操作压力和操作温度下的具体模拟数据见表7和表9。对比两种工艺的最小外输量可知预冷式最小外输量有明显降低。

考察再冷凝器操作压力对2种工艺最小外输量的影响,结果见表7。

由表7可见:由于随着再冷凝器操作压力的降低,而BOG露点降低且较难液化,需要更多的冷凝股流量去冷凝,因此,随着压力降低,2种工艺最小外输入量均增大。

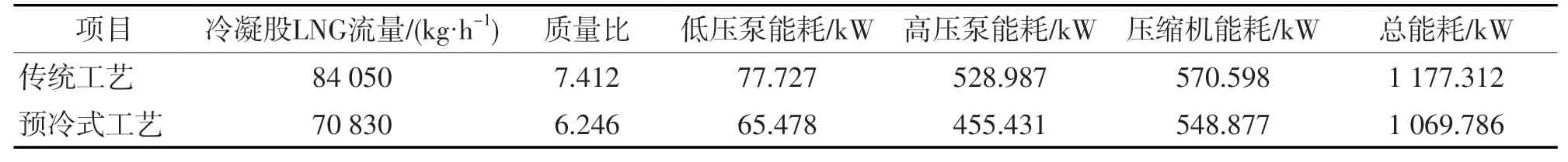

根据当压缩机和低压泵出口压力均为700 kPa时,再冷凝器操作压力为700 kPa时(忽略压缩机和低压泵与再冷凝器之前的管线压降),2种工艺主要参数对比见表8。

表7 再冷凝器操作压力对2种工艺最小外输量的影响

由表8可见:与传统工艺相比,预冷式工艺的质量比及各设备能耗均有降低,这是由于预冷式工艺将再冷凝器入口温度由-66.87 ℃降低至-100 ℃,使得液化相同质量的BOG所需的冷量减少,质量比和冷凝股LNG流量减小,因此,低压泵和高压泵能耗均减低,其中低压泵能耗降低15.76%,高压泵能耗降低13.91%,总能耗降低9.13%。

表8 最小外输工况条件下2种工艺参数对比

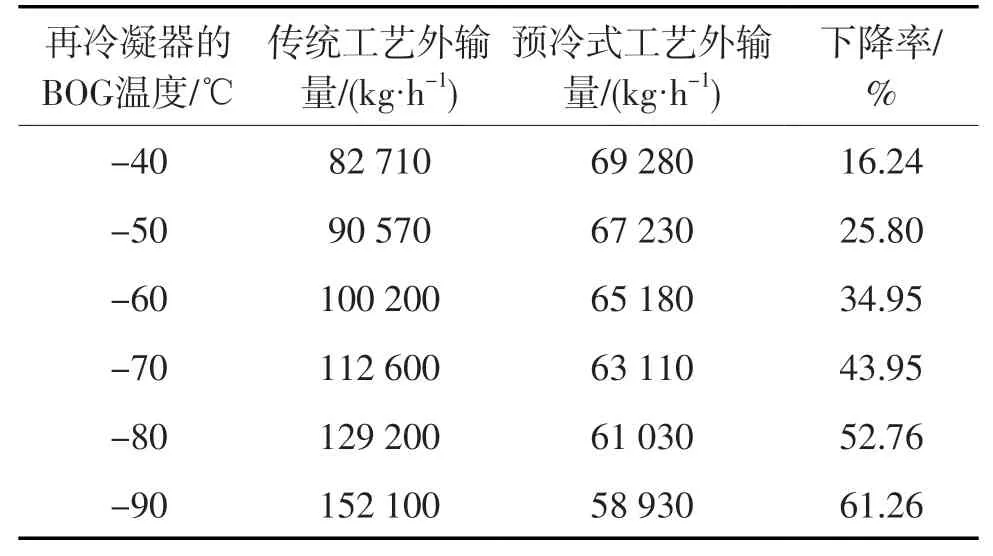

考察再冷凝器的BOG温度对2种工艺最小外输量的影响,结果见表9。

由表9可见:随着再冷凝器BOG温度的降低,同时从再冷凝器出来的LNG温度比传统工艺低,这就需要比传统工艺更小的旁路LNG混合使温度降至沸点以下,保证高压泵不发生汽蚀,冷凝股和旁通股流量均减少,预冷式外输流量也随之降。

表9 再冷凝器的BOG温度对2种工艺最小外输量的影响

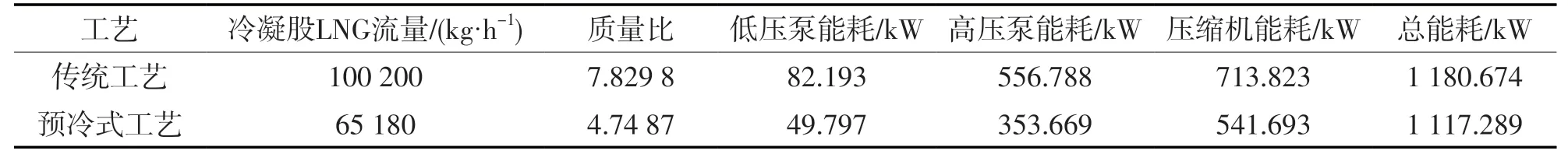

预冷式工艺采用表6得出的最优工况条件,预冷式工艺和传统工艺的主要参数进行对比,结果见表10。

表10 最小外输工况条件下2种工艺参数对比

由表10可见:当入口温度为-60 ℃时,与传统工艺相比,预冷式工艺的最小外输量、质量比和能耗均有降低,质量比降低39.35%,总能耗降低5.37%。

3 结论

基于ASPEN HYSYS软件建模,主要对BOG再冷凝工艺进行计算与优化,主要结论如下。

1)随BOG处理量增大,压缩机和高压泵能耗增大,低压泵能耗不变;在LNG温度相同的条件下,BOG处理量越大,所需的LNG流量越大,质量比也随之升高。

2)压缩机、低压泵出口压力升高,压缩机能耗增大,高压泵能耗减小,总能耗增大;出口压力升高后,BOG更易液化,单位质量的LNG提供的冷量增多,质量比降低。

3)当外输压力升高时,高压泵压比升高,导致高压泵能耗增大;同时,压力升高,单位质量LNG被气化所需海水量减少,海水泵能耗减小。

4)预冷式再冷凝工艺相对与传统工艺在最小外输量、能耗和质量比3个方面均有降低,当再冷凝器操作压力为700 kPa时,最小外输量减小了13 250 kg/h,质量比由7.412降低至6.246,总能耗降低9.13%。