高品质5356 铝焊丝生产技术探讨

2022-07-12熊落保

熊落保

(宁德福浦新合金有限公司,福建宁德 352000)

铝合金焊丝作为一种焊接材料应用范围广泛,大批量应用于诸如轨道交通、冷冻集装箱、压力容器等重要铝合金结构焊接领域。 其中,5356 焊丝,镁质量分数在5%左右,具有较高的强度、良好的抗腐蚀性,经阳极氧化后,具有良好的色泽匹配度,被广泛应用于焊接 5XXX 系、部分 6XXX 系、7XXX 系铝合金。 目前,我国已有近百家实心焊丝生产厂,并能够自行设计制造实心焊丝生产线, 但受限于装备和工艺等因素, 国内生产线仍不能满足生产高性能焊线的要求,某些用途的铝合金焊丝仍依赖进口[1]。 国内采用连铸连轧工艺大规模生产铝焊丝的厂家较少,绝大部分厂家依旧采用的是水平连铸连拉工艺。 熔体处理只在炉内熔剂精炼, 因此国产铝焊丝在表面光洁度与质量方面与进口焊丝相比存在一定的差距。 近些年,通过国内企业的不断努力,国产焊丝在轨道交通、 军工等领域已经可以部分替代进口的高品质焊丝,且其应用范围正不断扩大。

本文拟基于国产高端焊丝生产线, 以国内某铝厂生产的Φ2.7 mm 5356 线坯为原材料, 通过多道次拉拔与刮削调试, 制备高品质5356 铝合金焊丝,并总结高品质5356 铝合金焊丝的关键生产技术,分析现行设备技术水平的不足,以供同行参考。

1 国内5356 焊丝制备工艺现状

1.1 铝焊丝线坯制备

国内已有学者分别针对采用半连续铸造—挤压法、 连铸连轧—拉拔法、 水平连铸法、 多次连续挤压—水箱拉拔法、 水平抽丝工艺等工艺制备的铝合金焊丝质量进行了对比研究[2-7]。研究发现:1)采用半连续铸造—挤压法工艺制备的铝合金焊丝SAL5356 在MIG 焊接时,其焊接接头的抗拉强度与屈服强度均高于ER5356,但在低电流时其电弧稳定性不佳,有待进一步稳定质量。 2)与进口焊丝相比,部分国产厂家ER5356 焊丝化学成分波动较大,对Si、Fe 等杂质元素含量控制不够严格,对表面质量、线性、松弛直径、翘距等要求不严格,质量水平不高;但也有少数厂商制备的ER5356 焊丝质量已经接近或达到国外焊丝的质量水平。3)与水平连铸法、水平抽丝工艺相比,采用连铸连轧法制备的5356 线坯质量更好,焊丝表面质量、焊接工艺性能、熔敷金属强度、伸长率均更优。4)采用多次连续挤压—水箱拉拔法制备的ER5356 焊丝,在进行MIG 焊接与检测后,发现其质量完全达标, 符合船舶使用与实际焊接的要求。

1.2 焊丝成分设计与品质控制

在焊丝成分设计与品质控制方面, 已有研究表明:1)Mg 质量分数对ER5356 焊丝焊后接头组织性能有很大的影响[8];2)熔敷金属点蚀坑面积率随着焊丝中Fe 元素含量的增加呈线性增加[9];3)从提高SAl5356 焊丝与焊缝性能方面考虑,Si 元素含量一般应小于0.2%,最优控制范围应小于0.12%[10];4)元素Mg 的微观偏析可以通过均匀化处理消除[11];5)原材料的化学成分及内在品质是影响机械抛光法所制备5356 焊丝质量的关键因素[12];6)成分配比、杂质含量、 加工方法是影响焊丝表面质量与力学性能的关键因素[13]。 另外,卫晏华通过研究指出:以车辆用7020 大型铝合金型材为焊接对象,采用立式半连续铸造—挤压法制备线坯,采用Cr、Mn、Ti 复合微合金化技术, 先进的焊丝加工工艺与表面刮削技术制备5356 焊丝,焊接接头可以达到了欧洲标准的要求[14]。

综上所述,国内5356 焊丝制备工艺与产品质量水平部分已经达到进口焊丝水平。 无论是采用半连续铸锭+挤压法制线坯,还是采用连铸连轧法制线坯通过机械抛光与多道次拉拔工艺,均可达到5356 高品质焊丝制坯要求,但是采用水平连拉方式制线坯,所生产的焊丝品质较前两者低。

2 拉拔与刮削工艺生产实践

依据对上述研究的梳理与总结,本文拟定5356高品质焊丝线杆坯制备工艺方案为: 采用连铸连轧法制备Φ9.5 mm 线杆坯,经过多道次拉拔与二次退火,制备出Φ2.7 mm 线坯。 在此基础上,采用国产焊丝拉拔刮削生产线, 拟定高品质Φ1.2 mm 5356 焊丝的生产流程为:进线Φ2.7 mm,经过粗刮削、多道次拉拔,再经过精刮削、单道次拉拔、超声波清洗、吹干等工序制备出5356 高品质焊丝。

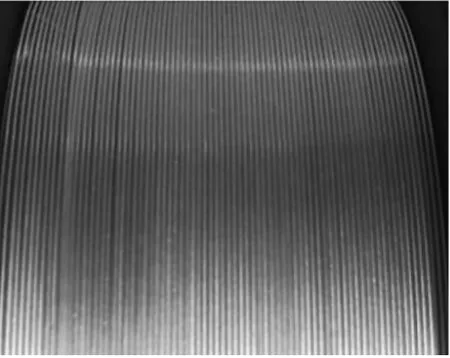

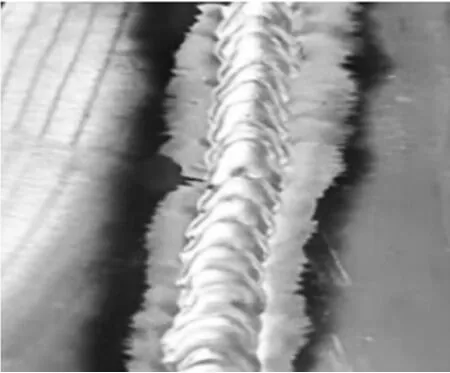

经确认,某铝大厂Φ2.7 mm 线坯生产工艺与本文拟定的线坯制备工艺相符, 故线坯从该厂采购获得。 Φ1.2 mm 焊丝制备工艺则基于某国产铝焊丝拉拔刮削生产线实施。 通过批量生产Φ1.2 mm5356 焊丝,对本文设定工艺进行验证。 本文所生产的5356焊丝表面光洁,见图1。 通过实际焊接使用发现,焊接过程飞溅少,焊缝清爽,效果良好,MIG 送丝顺滑,焊接性能好,见图2。

图1 5356 铝焊丝

图2 焊缝

2.1 技术质量要求

高品质5356 铝焊丝的技术质量要求参照国家标准《铝及铝合金焊》(GB/T 10858—2008)和《轨道交通焊接用铝合金线材》(GB/T 32181—2015)执行。具体质量要求如下:

1)5256 铝焊丝化学成分,见表 1。

表1 5356 化学成分控制范围及与国标要求对比

2)尺寸偏差。 Φ0.8 mm、Φ1.0 mm、Φ1.2 mm、Φ1.6 mm 等规格的盘装线材,要求直径允偏差在+0.01 mm~-0.02 mm 之间; 线盘直径大于 100 mm的线材,松弛直径应不小于线盘直径ΦD+20 mm,翘距不大于15 mm;线盘直径小于100 mm 的线材,松弛直径不小于100 mm,翘距不大于10 mm。

3)焊接性能要求。 对试样的焊缝进行X 射线探伤,其裂纹、气孔、氧化夹杂应符合《轨道交通焊接用铝合金线材》 表1 的B 级规定;5356 试样室温拉伸力学性能焊接母板5083H111,其接头强度应不小于275 MPa;焊接试样经 180°弯曲后,在任何方向上都不应出现大于3 mm 的单条裂纹。

4)熔敷金属力学性能。在氩气保护下,试样焊态的抗拉强度应不小于250 MPa, 规定非比例延伸长度应不小于120 MPa,伸长率应不小于18%。

5)外观质量与其他。焊材表面应光滑,不应有裂纹、毛刺、起皮、气泡、凹陷、划痕、油污及其他影响焊接性能的缺陷。 另外每根线材应均无接头。

2.2 生产装备与工艺流程

本文所采用的某公司GLQX-50-30-3 铝合金焊丝刮削精拉清洗生产线基本参数如下: 走线直径为 3.0~0.8 mm; 走线速度为 0~10 m/s, 升速时间为 10 s,正常运转速度为6 m/s。 其技术特点是:1)采用先刮后拉的工艺,可以提高刮削操作性和生产效率,改善成品丝的表面质量, 避免退火后的氧化皮被带入拉丝机。刮削机刮削模架采用万向机构,方便调整模具的对中性, 从而有效解决刮削过程中产生的刮不全、刮偏现象。2)水箱拉丝机采用塔轮式多模拉拔和油浸式润滑,模口净油喷注,不仅润滑充分,还能冲洗模口。对拉丝油进行无纺布精密过滤,提高油品的干净度;油池控温系统,加热采用电加热,冷却采用散热器循环冷却,提高了拉丝油润滑性,有效地延长了模具的使用寿命。3)拉拔之后,对成品进行精密刮削, 有效去除焊丝表面硬化龟裂层, 并进行整圆抛光。4)采用棉带包覆方式进行预清洗,去除表面的油污及铝粉。 5)采用超声波和热水漂洗能进一步达到洁净表面的作用。6)最后一道采用棉带涂覆,能更好地避免焊丝表面划伤,从而得到色泽光亮、均匀的表面质量。

具体工艺流程如下:放线机→张力机→擦丝校直架→刮削机→张力机→水箱拉丝机→张力机→刮削机→张力机→单头拉丝机→张力机→擦丝机 (清洗)→超声波清洗槽→开水洗槽→擦丝机(涂覆)→烘干装置→牵引机→张力机→收线机。

2.3 关键技术与工艺参数选择

2.3.1 坯料准备

采用国内某铝厂Φ2.7 mm5356 铝线坯,O 态,抗拉强度为300~340 MPa。 线坯采用连铸连轧→高温退火→多道次拉拔→退火工艺制配,其化学成分控制范围见表1。

另外,采购Φ2.7 mm 线坯时,要求生产商将氢含量控制在0.001 5 mL/g 内, 并指定铝液铸造的除渣过程采用深床过滤设备, 将5 μm 以上的夹渣除去,确保坯材质纯净。

2.3.2 刮削

刮削设备包括刮削模套、定径模套、切削液循环系统、断屑装置、牵引卷筒、传动装置、驱动电机、照明装置等。

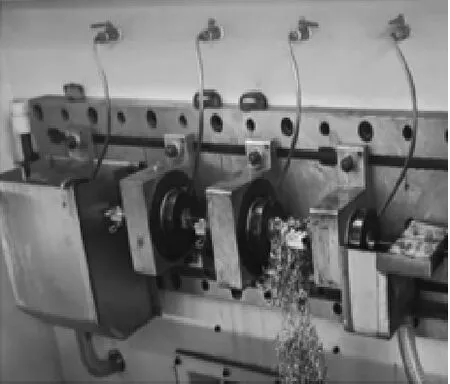

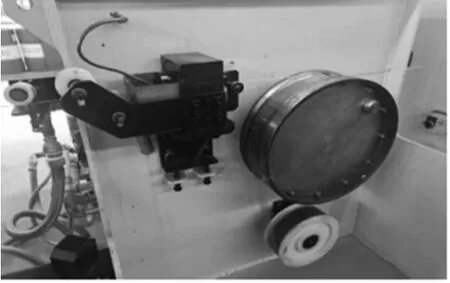

刮削工艺由两组刮削机完成, 第1 组放置在水箱拉丝机前,为粗刮机(图3),第2 组放置在水箱拉丝机后,为精刮机(图4)。

图3 粗刮机

图4 精刮机

粗刮工艺方案根据经验确定为:进线Φ2.7 mm,定径模压缩为Φ2.47 mm, 第 1 个刮削模环刮为Φ2.43 mm,第 2 个刮削模环刮为 Φ2.40 mm。 经刮削后,出线光洁,能够完全去掉氧化皮、压坑等缺陷,为水箱拉丝机做好光洁拉拔的准备。

精刮工艺根据经验确定为: 进线Φ1.37 mm,定径模压缩为Φ1.35 mm,第1 个刮削模刮削为Φ1.33 mm,第2 个刮削模刮削为Φ1.315 mm。 经轧光模压光后,出线Φ1.28 mm,生产调试好后,线杆表面光洁,无白斑、漏刮、跑偏等缺陷,达到了调整翘距与松弛直径前的线杆质量要求。

刮削调试过程中应注意以下问题:1)刮削工艺所有模具的对中性。试生产前应采用验棒检验,误差控制在0.02 mm。 对中性好,则焊丝线杆不易跑偏,不会漏刮。刮削模套与出口模套可采用双螺母调整、球碗万向调节形式,前后均加装定位模,后定位模也为球碗万向调节形式,调整方便。2)定径模、刮削模、轧光模之间的间隙。 调整模具之间的间隙可以使刮削时排屑顺利,清理方便。依据经验,间隙控制在30~60 mm,可以获得良好的刮削质量。 另外,在刮削生产实践时,还应合理地设立皮夹,防止焊丝抖动。 一旦出现焊丝抖动,应立即进行调整,防止产生废线。

2.3.3 拉拔

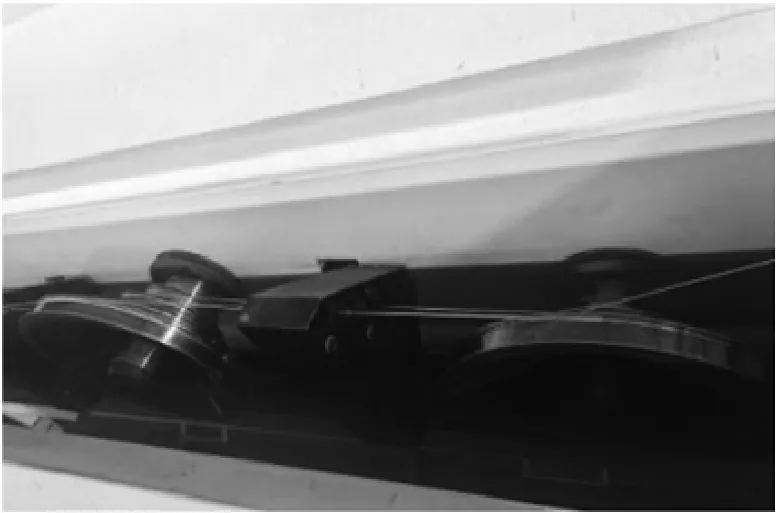

拉拔工艺主要由三轴水箱拉丝机与成品单模拉丝机完成。 三轴水箱拉丝机核心部件(图5),包括2个主动轴、1 个被动轮与牵引卷筒,采用11 模+三塔轮结构,绕线方式特殊,间距大,跨槽角度小,不蹭线。塔轮表面喷涂碳化钨,镜面抛光,槽宽为30 mm,大径为400 mm,小径为109 mm。牵引卷筒表面喷涂碳化钨,镜面抛光,轴心水冷,最后在定径模处,设置一托一压配重式防震轮,防止竹节丝产生。卷筒冷却配置制冷机组,在拉拔过程中降低卷筒温度,防止过温现象发生。

图5 三轴拉丝塔轮与模架

针对Φ1.2 mm 规格焊丝生产,水箱拉丝机进线直径为2.4 mm,出线直径为1.37 mm。 根据5356 铝合金性能特点,通过配模计算,在水箱拉丝机中采用7个拉伸模进行拉拔。 三轴水箱拉丝机配模表见表2。

表2 三轴水箱拉丝机配模 mm

经实践验证,该配模方案在生产过程中不断丝,拉拔质量稳定。

定径拉丝机为框架焊接式结构,成品机台,卷筒直径为350 mm, 见图6。 该机台最大进线直径为2.0 mm,最大出线线速度为600 m/min。 焊丝在出水箱拉丝机后,进行翘距调整;在成品定径拉拔时,选择进线为Φ1.280 mm,成品出线为Φ1.185 mm,并在出线时,对松弛直径进行调整,使之达到上述高品质焊丝国标要求。

图6 定径拉丝机

2.3.4 拉丝油精密过滤

采用精密板式过滤机对拉丝油进行过滤,是生产高光洁表面铝焊丝最为重要的工艺内容。 精密板式过滤机为立式结构,将滤网、无纺布滤网、助滤剂集中为一体,其过滤过程是在多层方形平板式过滤箱中并联进行的,过滤箱的层数与垛数可根据过滤流量的要求进行增减,过滤箱系列产品的过滤量在500 L/min 至10 000 L/min 范围内调节。

过滤机的预沉淀、过滤和吹扫工序均由PLC 全自动控制。确定好过滤流量后,定期按比例添加助滤剂,保证过滤效果。 过滤机组能除去杂质、碳黑与铝粉,同时对拉丝油进行加热与冷却,使油温控制在20~40 ℃之内。 开启水箱拉丝机时,让净油再次回流,冲洗拉丝模具,可以达到润滑拉丝的良好要求。

2.3.5 擦丝

擦丝机对布带实行微张力控制,力矩可调,从而实现对布带与铝丝之间摩擦力大小的调整。 擦丝机结构见图7。

图7 擦丝机

整条焊丝生产线采用2 台擦丝机,1 台放置在成品拉丝机后,1 条放置在超声波清洗之后,分别对出线进行表面抛光处理,同时除去油污、碳黑、铝粉等脏物。在擦丝机上移动的棉带经过缠绕,作为介质包覆在铝丝上,反向以合适的速度行走,能有效避免脏物被带入下道工序,造成铝线的二次污染。

2.3.6 超声波清洗

超声波主槽体(图 8),由 PP 板、PP 盖板、304 不锈钢框架结构组成。该设备采用1.5 kW 耐腐蚀液下泵循环工作, 并设有4 根6 kW 加热管对水进行加热;采用高分子聚乙烯导线轮,轴承座外置,共有5道沟槽,清洗总长达18 m。

图8 超声波清洗机

焊丝在超声波清洗机中采用往复式绕线。 超声波清洗工艺为:在槽中加入去离子水,并加入适量的低泡超声波清洗剂,对水进行加热,水温控制在50~60 ℃。开启超声波设备,焊丝穿过水槽进行清洗。

3 理论分析与讨论

3.1 线坯合金成分设计与品质控制

5356 是一种铝镁合金,不可热处理强化[15]。制造高品质5356 焊丝,应关注线坯合金成分优化与质量的控制。

3.1.1 主合金成分设计

镁作为主合金化元素与铝形成α 固溶相基体,是合金强度的重要贡献者。 镁在晶界呈连续网格状分布,在晶内为点状分布,经均匀化处理后可以完全溶入基体。在成分设计时,重点考虑将镁质量分数控制在4.5%~5.0%的范围内, 在保证焊丝力学性能的同时,减弱其脆性。 在压力加工工艺较好的情况下,批次之间的力学性能均一。 当镁质量分数超过5%时,焊丝杆变脆,加工性能也会随之下降。

3.1.2 微合金化成分设计

铬与锰为微合金化元素。 本文选择将铬质量分数控制在0.10%~0.12%的范围内, 锰质量分数控制在0.12%~0.15%的范围内,微量的铬与锰能起到提高合金强度的作用。 钛也是微合金化元素, 主要起细化晶粒作用[16]。 本文将钛质量分数控制在0.09%~0.12%范围内。 从焊丝刮削后的表面可以验证:控制好这几种元素,焊丝的品质得到了明显提高。

3.1.3 杂质元素控制

铁与硅作为杂质元素, 在成分设计时应进行严格控制,其中硅质量分数不能超过0.07%,铁质量分数不能超过0.2%,最佳控制宜在0.12%以内。 严格控制铁与硅的含量, 能有效消除这二者对焊丝表面质量与力学性能的不良影响。

3.1.4 氢与夹渣物含量控制

通过指定工艺与生产装备对氢与夹渣物的含量进行严格控制。 工厂验收标准为:氢含量不超过0.001 5 mL/g。 通过对氢含量的控制,焊丝线坯的冶金品质得到了很好地保证,这有利于高品质5356 焊丝后续的工艺控制与表面质量的提高。

3.2 刮削品质控制

一般而言,焊丝化学成分、质量、拉丝润滑效果、线杆坯的表面状况, 与刮削后焊丝的表面质量有很强的相关性。 拉丝油黏度高、品质好,润滑效果也较好,焊丝表面光洁度较高;焊丝杆坯质量差,铁、硅杂质相颗粒硬,在拉拔过程中易造成划痕、微裂纹等,导致焊丝表面粗糙。

在粗刮工艺中,先对线杆坯进行校直与减径,将线杆拉长压缩,使其表面缺陷也呈线性拉长状态,缺陷沿径向深度减小。这样,粗刮量小,且方便排屑,同时焊丝成品率也会相对提高。 这一道拉丝模压缩率一般选择在3%~5%。

第一道粗刮削时,线杆被环刮,去掉表皮的退火氧化物、油斑、碰伤、压痕等,刮削量可以根据实际情况进行调整,一般第一道将刮削量选择0.04 mm。 第二道粗刮削时,可以根据前道刮削表面情况,进一步选择合适的刮削量(约0.03 mm),保证粗刮质量。

焊丝线杆经过水箱多模拉伸后,在表面形成划痕、拉伸坑等缺陷,因此需进行精刮削处理。 与粗刮削同理,精刮前应先对焊丝杆校直与表面压光,以减少刮削量,防止走偏、漏刮与多刮。 第一精刮削量选择为0.02 mm,第二道精刮削量选择在0.015 mm 以下。

综上所述, 虽然刮削工艺已替代了化学抛光工艺,但是还依赖于人工经验进行调整,缺乏先进仪器对刮削模的对中性、刮削效果进行在线检测。刮削后的焊丝表面质量采用显微镜或放大镜进行离线检测,达到表面光洁、无刮痕、无白点、无裂纹、划伤等即为合格。由于需要人工经验,刮削工艺质量难免出现波动,影响焊丝表面质量的稳定性。 另外,刮削排屑困难,需要工人及时处理,导致焊丝生产设备运行走线速度慢,产量低。

3.3 多模拉丝模的配模

针对多模拉丝模的基本配模原则为: 按照拉伸工艺的要求来设计制造拉丝机, 保证丝材在运行过程中保持适度的拉力与反拉力,丝材同时运行平直、稳定,无跳动松散现象,也不断丝。 本文通过批量生产, 验证了表2 中拉丝模模孔直径设计参数的合理性,多道次拉拔稳定。

4 结论

1)经过生产验证,采用连铸连轧→退火→多道次拉→中间退火工艺制备的Φ2.7 mm5356 线坯品质好,氢、夹渣、化学成分等指标范围控制合理。

2)基于国内高端铝焊丝拉拔刮削生产线,线坯经过二次刮削、多道次拉拔,可以生产出高品质5356 焊丝。

3)经过客户验证,采用本文所拟制方案生产的高品质5356 焊丝表面光洁, 在焊接过程中送丝顺滑,焊缝良好,能达到《铝及铝合金焊》(GB/T 10858—2008)和《轨道交通焊接用铝合金线材》(GB/T 32181—2015)的技术质量要求。

4)不足之处。因为需要人工经验进行刮削调试,不可避免地影响焊丝表面质量的稳定性;同时,由于刮削排屑困难, 导致刮削机效率不高, 影响单机产量,有待进一步改进。