仲钨酸铵冶炼中金属平衡管理研究

2022-07-12张威徐双余春荣

张威,徐双,余春荣

(江钨世泰科钨品有限公司,江西赣州 341000)

金属平衡管理是冶炼企业一项综合性技术管理工作,是衡量冶炼企业工艺技术水平的重要标志。金属平衡管理水平的高低在很大程度上反映了整个企业管理水平的高低。 在国内仲钨酸铵(以下简称“APT”)冶炼企业中,绝大多数都是通过金属平衡表来考核和评价生产及管理情况, 掌握企业钨金属物料的结存形态和结构,从而优化生产组织。通过计算金属回收率可以如实反映金属的回收状况和损失去向,及时发现生产工艺、计量技术、取样制样、化验中的薄弱环节,为提高生产管理水平提供可靠依据。本文拟通过系统介绍金属平衡表的编制以及金属回收率的计算,分析APT 冶炼企业生产过程中影响金属平衡的关键因素, 从而找出企业金属平衡管理工作中的重点环节和提升金属回收率的有效措施。

1 金属平衡表编制及金属回收率的计算

金属平衡是建立在物质守恒定律的理论基础上,即在一定生产周期内,投入的金属量与产出及损失的金属量相等,才能达到金属平衡。

1.1 金属平衡表的编制

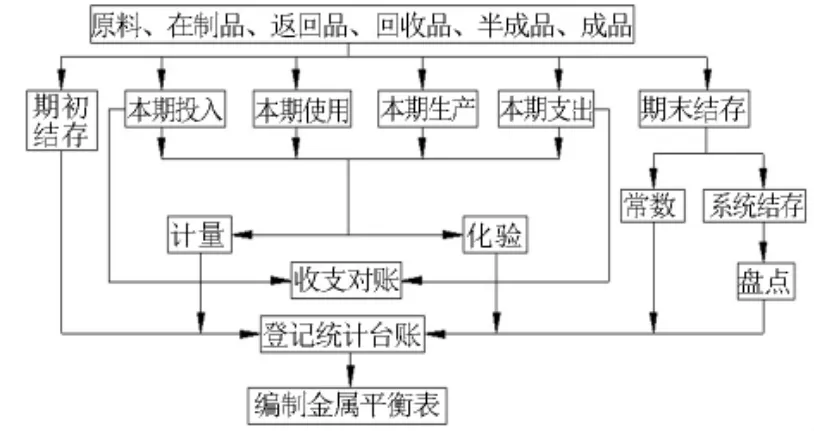

金属平衡表的数据完全来源于计量、化验、盘点的结果,所有数据真实、准确。 金属平衡表的编制程序见图1[1],APT 冶炼企业常用的金属平衡表格式见图2。

图1 金属平衡表编制程序

图2 某企业用金属平衡表格式示意

图1 中,“本期”是指一个盘点周期;“成品”是指已完成全部生产过程经检验符合规定的质量标准并办理入库手续的产品;“半成品” 是指已完成一个或几个生产阶段,符合规定的半成品质量要求,但尚需在其它生产阶段进一步冶炼或加工的产品;“回收品”是指冶炼过程中产生的废杂金属,要返回冶炼系统进行处理的金属物料。

由图2 可知,投入原料=上期结存+本期投入。其中,“上期结存”为上期报表中“期末结存”的数据;“本期投入”为投入工序的钨矿(包括其他工序的回收品)。 本期耗用=投入原料-期末结存;“本期损失”则主要包括钨渣、外排废水、副产品中含的钨金属量。

1.2 金属回收率的计算

绝大多数APT 冶炼企业金属平衡的计算是依据准确的过程控制、 检化验分析数据以及盘点数据采用正算法进行计算,以实际的投入产出差(即为当期的金属损失量),计算当期的回收率。 正算法算出的回收率相对比较准确。计算方式相对简单,人为干扰因素小,能及时发现和解决管理层面上的问题,避免问题累计,管理实用性较强[1]。 冶炼直收率计算公式见式(1),冶炼总回收率计算公式见式(2)[2]:

式中:H工序为工序回收率;m1为合格成品或半成品金属量,t ;m2为使用物料金属量,t;m3代表期初、期末在制品、 返回品的金属量差额,t ;m4为回收品的金属量,t。

2 影响金属平衡的主要因素

2.1 原料成分误差

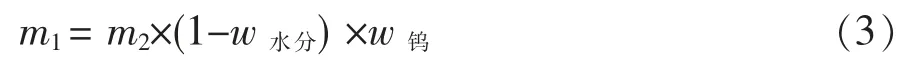

钨原料金属量的计算见式(3):

式中:m1为钨矿金属量,t ;m2为钨矿质量,t;w水分为钨矿中水分的质量分数,%;w钨为钨品位,%。 由此可知,钨矿质量、水分质量分数、钨品位对金属量均有影响。

假设某钨冶炼企业以二类一级黑钨精矿[3]为原料,生产 4 kt/a 国标零级APT(钨金属量 3.540 kt),该企业原料误差对金属平衡的影响见表1。

表1 原料误差对金属平衡的影响

由表1 可知,当钨矿质量偏差±3‰,金属回收率为±0.29%; 水分偏差为±0.3‰, 金属回收率则无变化;当品位偏差为±0.5‰,金属回收率为±0.5‰。 因此,钨矿原料品位的结算误差对回收率的影响最大,其次为实物质量。 当钨矿含水量较低时水分偏差对回收率的影响不明显。使用的钨矿原料品位越低,结算误差对回收率的影响越大。

2.2 渣含钨及外排水含钨情况

2.2.1 钨渣含钨(以 WO3计)

何艺[6]等研究表明,以标准钨精矿为原料,采用NaOH 碱压煮工艺,通常每生产1 t APT 产品产生约0.8 t 钨渣,目前钨渣中钨质量分数(以WO3计)普遍维持在2%左右的水平[7];以钨中矿(WO3质量分数约为45%~55%)为原料,每生产1 t APT 产品产生1.2~1.8 t 钨渣,钨渣中钨质量分数维持在1%左右[8];以低度钨矿(WO3质量分数约为20%~30%),每生产1 t APT 产品产生2.5~3.5 t 钨渣,钨渣中钨质量分数可控制在0.5%以下[9]。 采用不同原料生产4 kt 国标零级APT,不同渣含钨的金属量损失情况对比见表2。

水冷板试样是由6061铝合金制成,试验用夹具是由304不锈钢制成,焊前在水冷板试样与夹具的接触面涂覆一层氧化铝阻焊剂.

表2 钨渣损失金属量

由表2 可知,钨渣中钨质量分数每降低0.1%,以标准钨精矿为原料生产可多回收的金属量为3.2 t,以钨中矿为原料可多回收的金属量为6 t,以低度钨矿为原料可多回收的金属量达12 t。反之,钨渣中钨质量分数每升高0.1%,则会损失相应的金属量。 采用低度白钨为原料,由于渣量为钨精矿质量的3~4倍,因此渣含钨损失对金属回收率影响也更大。

2.2.2 除钼渣含钨

目前,国内APT 冶炼企业除钼工艺主要采用沉淀法。 该工艺的缺点为: 随着钼以渣的形式沉淀下来,一部分钨也不可避免地沉淀出来,溶液中钼含量越多所造成的钨损越多。因此,有效降低除钼渣中的钨含量,能减少钨损失,提高金属钨回收率[10]。

2.2.3 外排废水含钨

目前, 国内APT 冶炼工艺主要为离子交换工艺、酸性萃取工艺,两种工艺的外排废水量相差较大。采用离子交换工艺,每生产1 tAPT 外排废水量约为60~80 m3;采用萃取工艺,相比离子交换工艺,产生的废水量削减了 75%~80%(约 20 m3)[11]。 一般企业外排废水钨含量控制在0.02 g/L 以下。 年产4 kt APT 企业不同废水排放量金属量损失明细见表3。

表3 外排废水损失金属量

从表3 中可知, 废水钨含量每降低0.01 g/L,萃取工艺可回收0.8 t 金属量,离子交换工艺由于废水量大,回收的金属量达到2.4 t。

2.3 外销产品品位控制

根据《仲钨酸铵》(GB/T 10116—2007)要求,销售的国标零级仲钨酸铵(APT-0)产品的钨质量分数(以WO3计)不小于88.5%。国内绝大多数APT 冶炼企业生产的仲钨酸铵中WO3的质量分数在88.8%~88.9%,部分企业甚至达到89%以上。 与钨矿的交易方式不同,APT 产品只需满足规格要求即可,多出的金属量不计价。因此,在满足国标零级产品要求的前提下, 有效降低外销产品中的WO3含量,可提高金属回收率。以每年销售4 kt 国标零级APT 为例,不同产品品位损失金属量明细如表4 所示。

表4 产品中WO3 含量对金属平衡的影响

2.4 盘点数据准确度

由金属回收率的计算公式可知,原料、产品和中间结存的数据直接影响回收率和金属平衡, 而这3个数据均来自于盘点。 所以,相对准确的盘点能真实反映出金属损失及金属回收率情况。

一般而言, 如果原料投入数据虚高, 将出现盘亏, 导致金属回收率虚低; 原料投入虚低将出现盘盈,导致金属回收率虚高。产品盘点数据对金属平衡及回收率的影响则正好相反, 产品盘点数据虚高将出现盘盈,金属回收率虚高;产品盘点数据虚低将出现盘亏,金属回收率虚低。

APT 冶炼企业存在生产流程长,各类储槽、固定物较多,钨结存点复杂的问题。 因此,中间结存的盘点难度大。在中间结存的盘点中,对固体类物料采用称重、取样的方式计算金属结存量;对存放于储罐、储槽中的液体, 根据容器的几何尺寸和盘点时测量的液位高度计算料液体积, 并取样分析计算其金属结存量。因此,计量设备精准度、样品代表性、分析化验的误差都将影响最终的中间结存金属量, 从而影响金属平衡。

3 加强金属平衡管理的建议

1)规范取样、制样程序。 取样、制样贯穿整个APT 生产经营过程, 是影响金属平衡管理的关键因素。 由2.1 节的分析可知,原料品位结算误差对金属平衡影响巨大,而其中原料品位、水分含量的数据准确度由取样、制样程序决定。 因此,APT 冶炼企业应规范取样、制样程序,对符合国标的钨矿应采用国标推荐的取样、制样方法。 随着钨资源不断被开采,钨原料品质逐渐下降,原料结构复杂多样,部分原料不适用国标方法,对不同的原料,应根据其物理特性不同,合理布置取样点,科学地确定样本数,加强从取样到制样各个环节的管理,以保证样品的代表性。

2)提升检验、化验水平。 检验、化验数据是指导生产的重要依据。数据的准确性直接影响对原料、中间结存的金属量的统计,从而影响金属平衡。在实际的检验、化验过程中,化验设备、仪器之间存在误差,操作人员的技术水平也有不同, 此类误差属于化验系统误差。在规定的化验误差范围内,同一样品的化验数据相近而不同是合理的。 可定期将样品送行业认可的单位或有资质的第三方检验结构进行数据比对, 不断检验化验数据, 分析存在的问题并加以改进。同时,企业内部也应不断提升分析检测人员的操作技能,改进分析方法,并通过采用新分析仪器、设备,不断提高分析精度,避免由于化验数据不准确,而导致金属平衡数据失真。

3)加强生产精细化管理,减少金属损失。APT 生产过程产生的钨渣、 外排废水以及除钼渣中含有的钨都会造成钨金属的损失,从而影响金属平衡。降低生产过程中的钨流失,能回收金属,提高回收率。 各生产企业要根据工艺和生产原料结构的特点以及生产实际情况确定各工序的工艺参数, 严格执行工艺操作规程,确保全流程按照工艺要求生产,保证生产过程各工序中间产品质量稳定。在此基础上,通过科技攻关不断优化、改进生产工艺,降低渣含钨、外排废水含钨和除钼渣含钨,从而提高金属回收率,提升经济效益。 另一方面,APT 冶炼企业由于工序多,生产流程长,各类储罐、反应釜多,难免出现一些跑、冒、滴、漏现象,这类现象将造成金属损失。 因此,要加强对生产过程的监管,杜绝此类生产事故的发生。一旦出现此类事故,应及时清理回收,尽可能少地减少金属损失。

4 结语

综上所述, 金属平衡管理工作的目的是提高金属回收率,减少金属损失。金属平衡管理不仅要提高生产工艺环节的管理水平,还要提高原料采购环节、取样、制样、分析检验、产品营销环节等的综合管理水平。 一个APT 冶炼企业,要想追踪企业生产经营全过程的金属流向,分析并发现金属损失的原因,堵塞各环节金属损失的漏洞, 强化对中间物料和废弃物中有价金属(特别是稀贵金属)的回收,加强对各环节金属损失风险敞口的控制,首先应做好原料及产品的取样、制样和分析工作,最大限度降低金属损失;其次应严格控制钨渣、外排水中的钨含量,提升金属回收率。 同时,还应加强生产现场管理,降低生产成本,提升企业经济效益。