等离子弧堆焊技术在全金属密封蝶阀上的应用

2022-07-12谢远奉李黎陈林曹宜军

谢远奉,李黎,陈林,曹宜军

重庆川仪调节阀有限公司 重庆 400707

1 序言

等离子弧因电弧能量集中,电弧稳定性好,可以用较少的合金材料获得高性能的堆焊层,且稀释率低,一般为5%~25%,因此较传统焊条电弧焊堆焊的产品质量更好、效率更高[1]。采用等离子弧堆焊技术的全金属密封蝶阀具有更好的耐高温、耐腐蚀、抗磨损和良好的密封性能[2],并能适应介质压力及温度突然变化的场合,使用寿命长,在石化、冶金等行业应用广泛。因此,本文采用等离子弧堆焊工艺同焊条电弧焊堆焊工艺进行系列对比,为其工业应用提供一定的参考依据和实践指导。

2 试验产品与材料

(1)试验产品 为三偏心全金属密封蝶阀阀体,规格型号为DN300 Class150,材质为WCB,堆焊产品厚度≥25mm。

(2)试验材料 试验采用的焊条牌号为Stellite 21合金焊条,粉末牌号为Co121F合金粉末,试验材料主要化学成分见表1。

表1 试验材料主要化学成分(质量分数) (%)

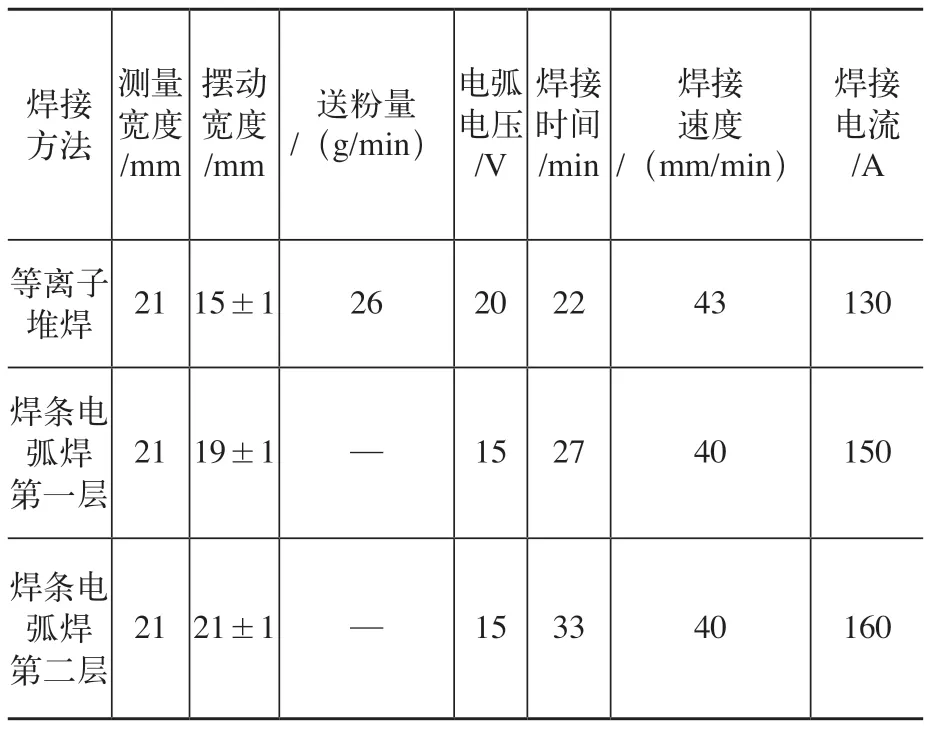

(3)焊接参数 堆焊焊接参数见表2。

表2 堆焊焊接参数

3 焊接效果对比分析

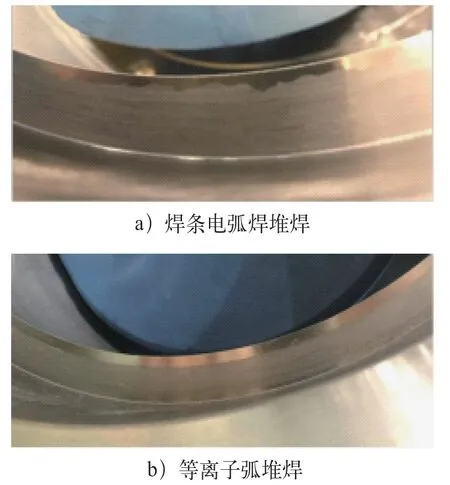

(1)阀体焊接后外观 阀体堆焊后外观如图1所示。焊条电弧焊堆焊的表面高低不平,这样在车削过程中不仅易损坏刀具,还浪费加工时间[3]。而等离子弧堆焊的表面厚度、宽度均匀性好,后续车削加工较为容易。

图1 阀体堆焊后外观

(2)车削后堆焊合金层熔合效果 焊条电弧焊堆焊的合金层熔合线深浅高度不一、不均匀。等离子弧堆焊的合金层熔合线规整,厚度均匀一致,如图2所示。

图2 车削后堆焊合金层熔合效果

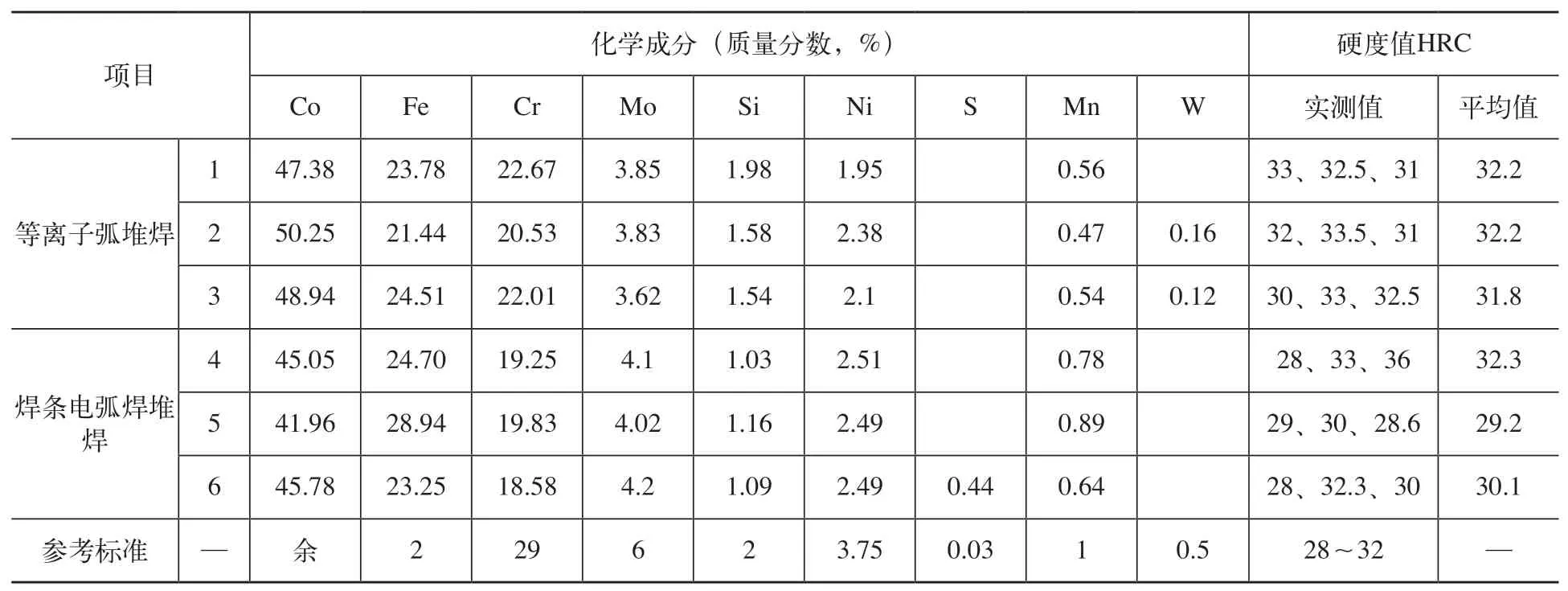

(3)堆焊层化学成分及硬度 距熔合线2mm处堆焊层化学成分及硬度见表3。由表3可知,等离子弧堆焊后的主要合金成分Co、Cr略高于焊条电弧焊堆焊,其余微量元素均在要求范围值内;从Fe含量看,等离子弧堆焊的熔敷金属稀释率优于焊条电弧焊堆焊[4],且等离子弧堆焊稀释率较为稳定,焊条电弧焊稀释率稳定性较差。

表3 堆焊层化学成分及硬度对比(距熔合线2mm处)

从单台阀体的3点硬度值看,等离子弧堆焊硬度分布更均匀;不同堆焊方法的阀体中等离子弧堆焊的硬度整体也更为均匀和稳定,较均匀的硬度有助于后续车削加工。

(4)堆焊层微观组织分析 研究表明,钴基合金熔覆层的性能取决于熔覆层的显微组织结构和化学成分[5,6],良好的元素分布和显微组织可以提高钴基合金强度、耐磨性和耐点蚀性能。钴基合金熔覆层的顶部组织(机械加工后距熔合线2mm处)如图3所示。从图3中可看出,组织主要由树枝晶组成,其中焊条电弧焊堆焊试样组织的枝晶间距差异较大,组织分布不均匀;等离子弧堆焊试样组织的枝晶间距细密,组织分布均匀。

图3 钴基合金熔覆层的顶部组织

(5)耐蚀性对比分析 钴基合金熔覆层在盐酸与甲醇体积为1∶1氯化铜饱和溶液中腐蚀6h、在体积分数为20%的硝酸溶液中腐蚀2h后的形貌分别如图4、图5所示。从图4、图5中可看出,晶界均出现可见腐蚀痕迹,其中等离子弧堆焊试样腐蚀程度较轻,主要是由于等离子弧堆焊过程中温度控制更均匀,元素扩散更平缓,且稀释率低,减弱了Cr元素和碳化物大量、不均匀的析出和迁移,从而提高了耐蚀性[7]。

图4 钴基合金熔覆层在氯化铜饱和溶液中的腐蚀形貌

图5 钴基合金熔覆层在硝酸溶液中的腐蚀形貌

(6)堆焊层缺陷率对比 在焊条电弧焊堆焊的10件阀体中,有6件存在缺陷(主要为砂眼,偶有夹渣、裂纹等),需停机补焊。这不仅影响堆焊层质量,还造成多次停机补焊。在等离子弧堆焊的10件阀体中,有1件因出现1个小气孔导致补焊,合格率增至90%。因此,等离子弧堆焊从工艺上很大程度上降低了缺陷率。

(7)焊接效率及劳动强度对比 两种堆焊方法焊接效率及劳动强度对比见表4。由表4可知,与焊条电弧焊堆焊相比,等离子弧堆焊的焊接时间节约近47.1%,劳动强度大幅下降。

表4 两种堆焊方法焊接效率及劳动强度对比(以各加工1件阀体为例)

(8)车削加工效率及刀具损耗 两种堆焊方法焊接的工件车削加工效率及刀具损耗对比见表5。由表5可知,与焊条电弧焊堆焊相比,等离子弧堆焊后加工时间节约近41.7%;刀具损耗量降低约60%,整体效率得到大幅提高。

表5 车削加工效率及刀具损耗对比(以各加工10件阀体为例)

4 结束语

与传统焊条电弧焊堆焊相比,全金属密封蝶阀采用等离子弧堆焊技术能有效降低焊接工作强度,提高堆焊效率,使综合生产成本降低50%以上;另外,较低的稀释率和稳定的焊接工艺有效保证了合金层硬度和化学成分的均匀性及稳定性。因此,高质量、高效率的等离子弧堆焊工艺能有效保证大批量产品的焊接质量,具有显著的经济效益。