湿热环境下高速公路超薄磨耗层配合比设计及抗滑性能分析

2022-07-12林昌顺

林昌顺

(贵阳市城市发展投资集团股份有限公司,贵州贵阳 550081)

0 引言

在沥青路面尚未发生结构性破坏之前,通过养护能够提高路面的平整度,从而提升行车的舒适性;提高路面的抗滑性能,保证行车安全。路面抗滑性能指标主要包括横向摩擦系数和路面构造深度。当前研究湿热环境下影响超薄沥青混凝土抗滑性能因素的研究成果较多,但多数为依托室内试验开展研究,还需经由现场剖析湿度、温度的具体影响及其程度。基于此,文章结合工程实践对湿热环境下高速公路超薄磨耗层配合比设计及抗滑性能进行以下探讨。

1 工程概况

某高速公路位于南方省份,地处江南,属亚热带气候,全长37.45km,设计为双向四车道,速度100km/h,部分路段速度为120km/h。该公路所处环境多雨较湿润。本文依托该项目,分析并优化湿热环境下AC-8超薄磨耗层配比,通过研究湿度、温度两个变量,研究其影响超薄磨耗层抗滑性能情况。

2 增设超薄磨耗层的作用

超薄沥青磨耗层是近年来发展起来的一种主要的预养护方式,是在不增加路面结构承载力的前提下,对出现功能性损害的路面采取特殊的施工工艺,以达到改进路面功能状况的一种较经济的养护措施。

(1)超薄沥青磨耗层是采用细粒式、断级配沥青混合料与乳化沥青相结合摊铺而成的一种路面结构,其厚度小于3cm,是一种具有良好抗滑功能的沥青罩面层。超薄沥青磨耗层与石屑封层、稀浆封层、微表处等罩面相比,具有强度高、表面纹理丰富、抗滑性能好等优点。

(2)超薄沥青磨耗层施工速度快,施工后可立即通车,并可以在一定程度上调整原路面的平整度,提高路面的排水性能。

(3)超薄磨耗层骨料粒径均匀,空隙率大,具有一定降噪功能,很多国家将超薄沥青磨耗层作为降噪面层。根据相关持续性研究成果还发现,对于路面非结构性损害、较为浅显的车辙、抗滑性不足等沥青路面常见病害,超薄磨耗层技术能够很好地解决以上问题;超薄磨耗层在我国的一些高速公路沥青路面上已经得到了广泛应用,但针对南方气候条件下的特定地区应用较少。

3 原材料

超薄磨耗层作为路面结构层的最上层,直接与车轮和外界接触,又因为其压实后的厚度薄且混合料为骨架空隙型。粗集料含量占到混合料总量的70%~80%,是通过粗集料之间相互嵌挤作用形成的骨架结构。所以超薄磨耗面层集料的各项指标通常要高于其他面层的指标。因此在对原材料的选用上会有更高层次的要求来保证工程质量。

3.1 沥青

本项目使用SBS(1-C 级)沥青作为超薄磨耗层,表1为检测技术指标。

表1 SBS改性沥青技术指标检测结果

3.2 集料

超薄面层粗集料需采用玄武岩或辉绿岩,玄武岩的体积密度为2.8~3.3g/cm3,其压缩强度很大,可达300MPa以上,其比重比一般花岗岩、石灰岩、砂岩、页岩都高。玄武岩是建设公路、铁路所用石料中最好的材料,具有抗压性好、压碎值小、抗腐蚀性强、耐磨性好、沥青黏附性强等优点。沥青混合料受集料特性的影响,会对其路用性能造成影响,因此设计沥青混合料时应重视选择的集料。本项目使用的沥青混凝土集料质量性能应满足相关标准要求,使用的粗集料规格为5~10mm英安岩碎石;细集料在沥青混合料中占比较小,但对混合料的性能影响非常明显。细集料采用机制砂或石屑,细集料应干燥、无风化、无杂质、颗粒级配要满足施工标准要求,并与沥青有良好的黏结能力。因为石灰岩分布地域广泛,岩性均一,易开采加工。本项目选择细集料规格为0~5mm石灰岩机制砂。

3.3 矿粉

矿粉是超薄磨耗层混合料的重要组成部分。粗集料相互之间的黏结力一方面来自包裹在集料表面高黏、高弹的改性沥青本身,另一方面来自矿粉与改性沥青交互作用形成的沥青胶结料。矿粉的主要作用机理:一是碱性矿粉能与沥青之间产生化学吸附作用;二是矿粉的比表面积大,与沥青混合搅拌后减小了沥青润滑性,使摩阻力增大。本项目选用的是石灰岩石料磨细的矿粉,各项指标检测按照国家相关标准进行测试,得出其表观密度为2.754g/cm3,规范要求为2.5g/cm3,满足施工要求。

3.4 原材料试验环境

对原材料进行试验,充分模拟南方湿热环境,设定湿度介于40%~60%,设定温度介于20~30℃。

4 湿热环境下超薄磨耗层配比设计及性能分析

4.1 矿料级配组成要求

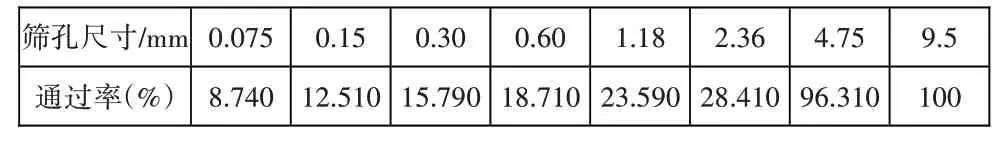

表2所示为本项目沥青混凝土矿料级配情况。

表2 细粒式沥青混凝土AC-8的矿料级配

4.2 矿料级配合成计算

沥青混凝土矿料级配使用水洗法开展筛分试验,得出筛分试验结果及级配;根据实际需求,本项目设定级配如下:粗集料∶细集料∶矿粉=61∶30∶9。矿料级配曲线如图1所示。

图1 细粒式沥青混凝土AC-8的矿料级配曲线

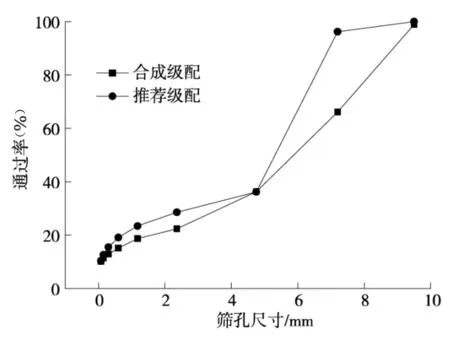

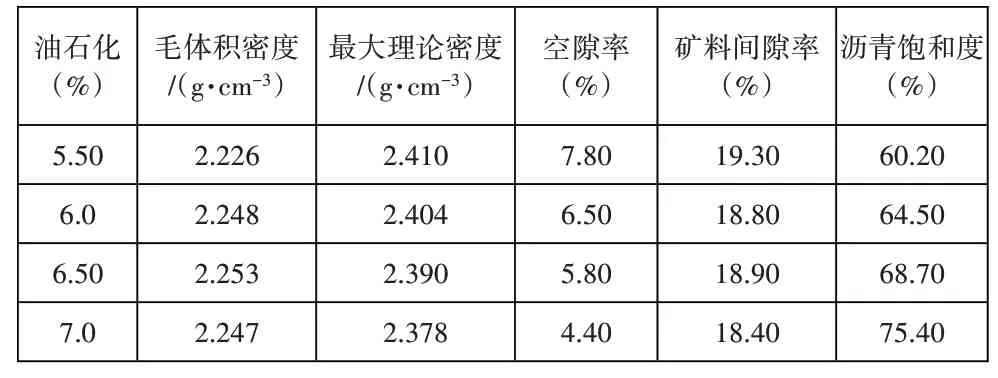

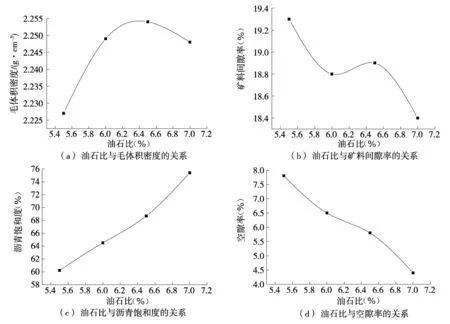

4.3 马歇尔试验

表3 细粒式沥青混凝土AC-8马歇尔试验结果

图2 细粒式沥青混凝土AC-8马歇尔试验曲线

4.4 路用性能试验

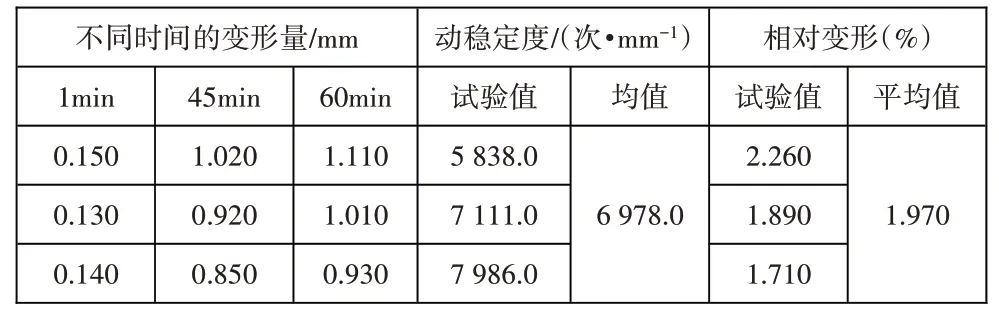

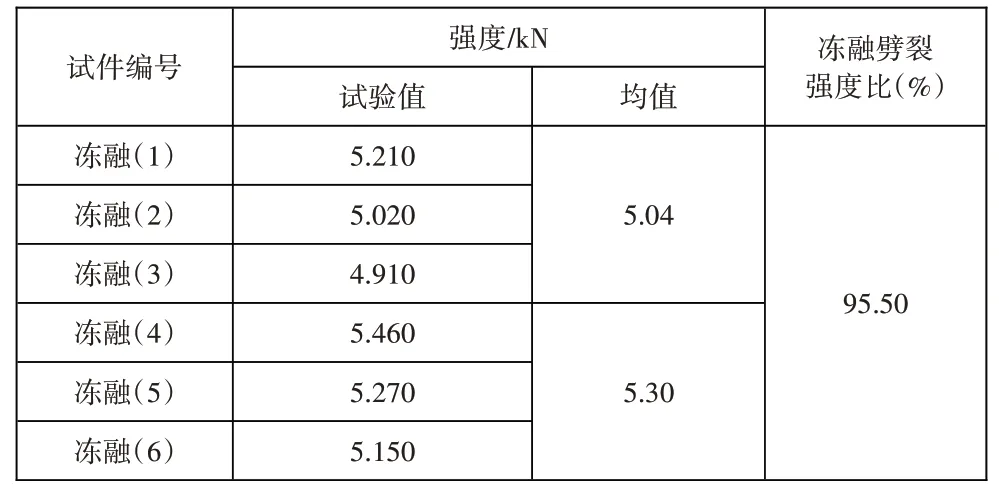

通过冻融劈裂试验和车辙试件,分析6.35%油石比的混合料情况,表4 及表5 所示为具体试验结果。通过表中数据可知,细粒式沥青混凝土各指标满足规范要求,目标配合比选择粒径5~10mm 碎石为粗集料,0~5mm机制砂为细集料及矿粉,具体比例为61∶30∶9。

表4 细粒式沥青混凝土AC-8车辙试验结果

表5 细粒式沥青混凝土AC-8冻融劈裂试验结果

5 湿热环境下超薄磨耗层抗滑性能分析

5.1 温度和湿度对抗滑性能的影响

选择湿度、温度两个变量,各设置6 种不同的湿度、温度环境,在设定环境中养护试块,对AC-8 混合料的构造深度进行测定。共制作试块48 个,即单一变量设试块4 个。表6 所示为不同湿度、温度环境下混合料的构造深度。

根据表6所示的数据可知,无论是湿度还是温度均会对混合料的构造深度造成影响。相同湿度环境下,试件构造深度与温度呈负相关关系,即温度增加,构造深度降低,50℃环境下的构造深度比1℃环境下的构造深度低0.37mm,分析数据可知,温度对试件构造深度有一定影响,但影响力较低。相同温度环境下,湿度与试件构造深度呈正相关关系,即湿度越小,试件构造深度越小,但变化幅度不断缩小,湿度为零及湿度81%以上,构造深度均小于0.05,可知湿度对试件构造深度影响较低。

表6 不同温度、湿度下AC-8混合料构造深度测试结果

5.2 油石比对抗滑性能的影响

在高湿度、高温度环境下,会对沥青面层油石比造成较大影响,降低路面构造深度。

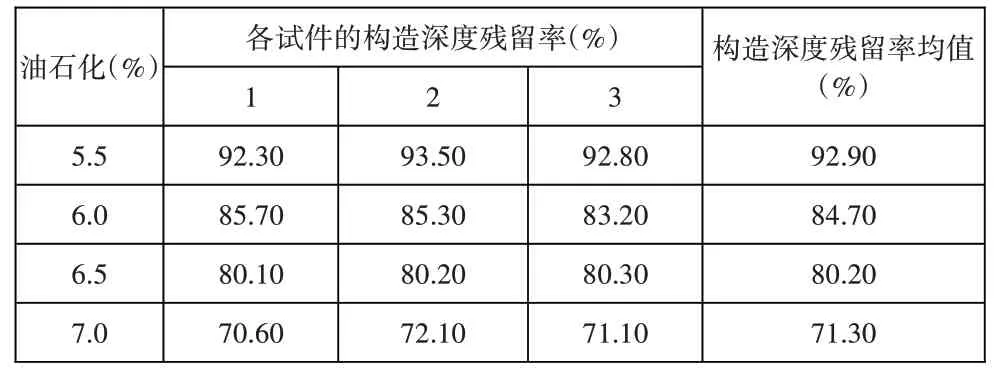

对不同油石比混合料进行马歇尔击实试验,制备单个混合料试件3个,对其构造深度进行检测。实施轮碾试验,完成试验后根据轮迹切割为矩形,对其构造深度进行测量。对比前后构造深度。根据相关计算公式进行计算深度残留率。表7所示为不同油石比下构造深度残留情况。

表7 AC-8混合料油石化-构造深度试验结果

通过表7中数据可知,油石比不同则存在不同的试件构造深度残留,油石比对试件残留率有所影响。油石比增加,深度残留显著降低。同时可知,油石比越大,对超薄磨耗层性能越有利,可有效提升其抗滑性,因此在具体施工中应严格控制油石比。经本项目试验,可使用6.35%的油石比。

5.3 提高沥青路面抗滑性能的措施

根据该高速公路具体情况,本文认为采取以下三项措施,可全面提升沥青路面抗滑性能。

(1)根据施工现场现状,结合油石比情况实施调整,经施工实践表明,油石比可适当降低。

(2)优选沥青。根据试验情况看,使用I-D 级改性沥青制备超薄磨耗层。

(3)改善黏附性。沥青路面受车辆荷载作用,轮胎接触范围的沥青量不断增加,影响了路面抗滑性。鉴于此,本文认为需将沥青和集料间的黏附性进一步提升。

6 结论

通过试验可知,在湿热环境下,高速公路超薄磨耗层目标配合比选择粒径5~10mm 碎石为粗集料,0~5mm 机制砂为细集料及矿粉,具体比例为61∶30∶9,油石比最佳为6.35%。

(1)混合料深度受湿度、温度的影响。相同湿度下,温度与试件构造深度存在负相关关系,即温度降低,试件构造深度提升;相同温度下,湿度与构造深度呈正相关关系,即增加温度,构造深度增大;

(2)构造深度残留率受油石比影响,二者存在典型的负相关关系,即增加油石比,构造深度残留率降低。因此在使用超薄磨耗层的过程中应严格控制油石比;

(3)沥青路面油石比在湿度、热度较高环境下呈现出一定的不稳定性,提高了沥青路面构造深度衰减率。可从油石比、高品质沥青、集料间黏附性三方面采取措施,将超薄磨耗层的抗滑性能不断提升。