高固含量乳化型改性中温沥青路面施工技术

2022-07-12张欢

张欢

(石家庄市公路桥梁建设集团有限公司,河北 石家庄 050000)

0 引言

在冬季气温低于0℃的地区,传统热拌沥青混合料难以适应施工要求,会影响工期,且养护成本较高。在这种情况下,可采用乳化型中温沥青混合料替代热拌沥青混合料,该混合料的拌和温度、摊铺温度与压实温度处在温拌和冷补两种混合料类型之间,路面性能可达到与热拌沥青混合料相同的标准。但由于中温沥青中水分较多,施工中产生蒸发,对实际的拌和效果与施工温度都有很大影响,亟需加以有效改进。以下结合某试验段实际情况,对其高固含量乳化型改性中温沥青路面施工进行分析。

1 配合比设计

1.1 原材料

某工程试验段,高固含量乳化型改性中温沥青的技术要求和实测结果为:

(1)固含量:不低于70%,实测结果为74.5%;

(2)80℃温度条件下的黏度:不超过3Pa·s,实测结果为0.325Pa·s;

(3)针入度(25℃,100g,5s):应保持在30~60(0.1mm)范围内,实测结果为50(0.1mm);

(4)延度(5℃,1cm/min):不低于20cm,实测结果为28cm;

(5)软化点(环球法):不低于60℃,实测结果为71.5℃。配合比试验所用矿料为玄武岩矿料和粒径在0~0.3mm 范围内的石灰岩矿粉,其各项技术指标均能达到相关规范提出的要求[1]。

1.2 矿料级配

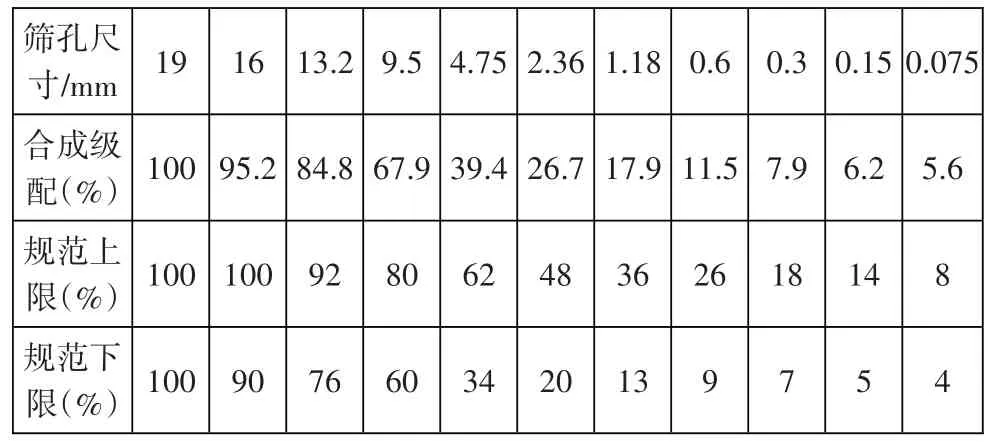

对于中温混合料,其矿料级配范围和热拌混合料基本一致,以试验段筛分结果为依据,对不同用量比例予以调整,确定如表1所示的合成级配。

表1 合成级配

1.3 最佳油石比

对于中温混合料,其拌和时会产生明显质量损失,根据工程实际应用情况,对于初试油石比,建议取热拌混合料对应的油石比和中温沥青实际固含量的商。按照经验公式和以上合成级配,采用式(1)通过计算可得,采用热拌混合料时,沥青用量等于4.69%;据此,采用式(2)通过计算可得,采用中温混合料时,其初试油石比可取6.3%[2]。

式(1)中:P为热拌混合料沥青用量(%);A为粒径在2.36mm 以上颗粒的质量百分率(%);B为粒径在0.3~2.36mm 范围内颗粒的质量百分率(%);C为粒径在0.075~0.3mm范围内颗粒的质量百分率(%);D为粒径在0.075mm以下颗粒的质量百分率(%)。

式(2)中:Q为中温混合料的初试油石比(%);P为热拌混合料沥青用量(%);n为高固含量乳化型改性中温沥青固含量(%)。

根据经计算确定的初试油石比,通过马歇尔试验明确最佳油石比。根据规范的要求,分别拌和五种油石比的混合料,这五种油石比分别为5.7%、6.0%、6.3%、6.6%和6.9%,并制备试件,然后对不同油石比试件对应的试验结果进行测定。按照试验结果进行各指标关系的绘制,确定最佳油石比为6.2%[3]。

2 施工工艺

2.1 混合料拌和

根据相关研究成果并结合工程实际应用经验可知,中温沥青含水量相对较大,会使混合料拌和过程中产生水蒸气,对拌和楼的正常称重计量造成影响,使生产效率降低,还有可能使拌和设备产生锈蚀;另外,拌和楼对两种类型的混合料进行切换拌和的过程中,可能会由于热拌混合料拌和过程中的加热温度比中温混合料高,而使中温沥青产生很多水蒸气,导致沥青管道出现负压,对沥青的正常泵送造成影响。对此,有必要对拌和楼实施改造,改造方法为:在一、二级提升设备和拌和锅的位置分别增设水蒸气收集及排放装置。

2.2 施工温度

现行技术规范提出,对于采用普通沥青拌和而成的混合料,其拌和和压实的温度需根据黏温曲线对应的等黏温度进行确定,即将黏度为0.15~0.19Pa·s 时的温度作为混合料拌和温度,将黏度为0.25~0.31Pa·s 时的温度作为混合料压实温度。而对于采用改性沥青拌和而成的混合料,其施工温度要比采用普通沥青拌和而成的混合料高出10~20℃。若没有结合改性沥青自身流变特性来确定适宜的温度,则采用以上方法确定的温度,仅可作为施工中的参考温度[4]。

通过对黏温曲线进行的回归处理,可得出以下中温沥青黏温计算公式:

式 (3) 中:N为中温沥青的表观黏度 (Pa·s);T为黏度试验温度(℃)。

采用式(3)通过计算可得,采用普通中温沥青拌和而成的混合料,其拌和温度为150~180℃,压实温度为60~105℃。基于此,可推算出采用改性中温沥青拌和而成的混合料的拌和温度为160~190℃,压实温度为70~125℃。从工程实际应用状况看,以上温度均相对较高。

基于以上混合料配合比,以实际的出料温度为依据对集料加热温度进行调整,在拌和楼中分别拌制五种温度的混合料,这五种温度分别为100℃、110℃、120℃、140℃和160℃,并配备成试件进行马歇尔试验。经试验可知,当击实温度升高时,混合料的空隙率明显减小,其减小速率有不断减小的趋势,在105℃的温度条件下保持稳定,由此可将该温度作为最佳击实温度。采用热力学公式进行计算,并结合以往的工程实践经验,可得出以下施工温度:沥青加热温度按75~90℃控制;集料加热温度按150~165℃控制;出料温度按125~140℃控制;当混合料温度超过140℃时,应废弃;正常气温条件下摊铺时,温度应不低于110℃,在低温季节进行摊铺时,温度应不低于125℃;正常气温条件下初压开始时的温度应不低于105℃,在低温季节初压开始时的温度应不低于120℃;碾压终了时混合料表面温度应不低于75℃;当温度下降至50℃以下时,方可开放路面交通。

2.3 室内成型

规范指出,对沥青混合料进行生产时,应做好外观、温度、级配及油石比的检验,并开展马歇尔、浸水马歇尔及车辙等试验。由于中温混合料属性比较特殊,施工中从拌和楼获得的混合料会由于试验过程中温度无法达到均匀而影响试件的成型效果,进而影响马歇尔稳定度。因此,在试件成型时,可采用以下几种方法:

(1)在拌和楼拌和生产的混合料,先放入温度为120℃的烘箱内静置2h 的时间,然后在双面分别击实75次,使试件的高度保持在62.2~64.8mm范围内。

(2)在拌和楼拌和生产的混合料,取适量放入温度为120℃的烘箱内静置2h的时间,然后采用115℃的击实温度在双面分别击实50次,再与试模一同采用侧面竖立的形式放入温度为120℃的烘箱内静置30min的时间,最后再对双面分别击实25次,使试件的高度保持在62.2~64.8mm范围内。

(3)在拌和楼拌和生产的混合料,取适量放入温度为120℃的烘箱内静置30min 的时间,然后采用115℃的击实温度在双面分别击实50 次,再与试模一同采用侧面竖立的形式放入温度为120℃的烘箱内静置2h 的时间,最后再对双面分别击实25 次,使试件的高度保持在62.2~64.8mm范围内。

在养生结束后,对以上三组试件分别进行马歇尔稳定度实测,具体的测试结果为:采用方法(1)成型的试件,其空隙率为4.9%,稳定度为12.30kN,流值为37(0.1mm);采用方法(2)成型的试件,其空隙率为 4.4%, 稳定度为 10.44kN, 流值为 35(0.1mm);采用方法(3)成型的试件,其空隙率为4.0%,稳定度为14.04kN,流值为30(0.1mm)。从以上结果可以看出,即便混合料完全相同,而采用不同的方法成型,其空隙率和稳定度可能出现很大的差别,在以上三种成型方法中,以方法(3)的空隙率与稳定度较好。基于此,在无特殊要求的情况下,优先采用方法(3)进行试件成型。

3 质量检测

将试验段铺筑完成后,通过随机取样检测确定路面的厚度与压实度,结果如表2所示。

表2 路面质量检测结果

从以上检测结果可知,铺筑层的厚度需按照35~50mm 的范围严格控制,空隙率不能超过3%~6%,稳定度应达到8kN 以上,压实度不得低于96%。以上各取样点中,稳定度、孔隙率和压实度都能达到要求,由于路面下面层的平整度较差,使局部中温混合料上面层的实际厚度偏大。由此可见,以上施工工艺方法及控制要点可满足大规模推广应用中温混合料的基本技术要求。

4 结语

综上所述,高固含量乳化型改性中温沥青混合料技术的出现和应用,能从根本上解决传统热拌沥青混合料难以在低温地区使用的难题,但在施工中应做好配合比设计、拌和设备改造及施工温度控制,以提高高固含量乳化型该型中温沥青的应用效果。