氢能驱动下钢铁园区能源系统低碳发展模式

2022-07-12张鹏成孙元章柯德平廖思阳

张鹏成,徐 箭,孙元章,柯德平,廖思阳

(武汉大学电气与自动化学院,湖北省 武汉市 430072)

0 引言

工业作为国民经济的主导产业,其蓬勃发展极大地促进了国家经济增长。但数据显示,中国工业领域能源消耗占全国能源能耗的66%[1],钢铁碳排放量占全球钢铁行业碳排放总量的60%以上[2],工业低碳发展对于促进中国“碳达峰、碳中和”的目标实现,以及缓解全球气候变化具有重要作用。

中央财经委员会第九次会议指出,要构建以新能源为主体的新型电力系统[3],工业作为用电大户有望促进新能源消纳,借助新能源实现工业低碳转型的发展路径受到广泛关注。文献[4]论证了借助高耗能工业负荷实现新能源本地消纳的可能性。文献[5-7]探讨了风电与电解铝工业负荷耦合后微电网的频率问题、负荷的控制问题等,为高耗能负荷高比例消纳新能源提供了参考。然而,有相当一部分碳排放无法通过直接的清洁电力替代消除,如钢铁工业中高炉环节的碳排放就无法通过电能替代消除。研究表明,电能替代仅能减少工业生产低品位热能所造成的20%左右的碳排放,其余80%来源于原料与生产高品位热能的碳排放则无法通过电能替代实现脱碳[8],而氢能是解决这一问题的有效方案。

研究表明,利用园区内大面积闲置空地和建筑屋顶建设分布式光伏[9],可以间接助力电力侧减碳;采用氢基熔融还原或氢基竖炉取代传统高炉,用氢加热取代碳加热,可以实现生产侧减碳[10];引入氢能重型卡车(简称重卡)取代园区燃油重卡,配置氢能存储和加注设施,可以满足多途径氢能利用并实现终端用能侧减碳。基于此,国内外在新能源、氢能耦合工业能源系统方面进行了大量的探索。国内泰山钢铁集团引入加氢站和氢能运输车辆[11];兰州新区和宝丰能源布局光伏电解水制氢[12-13],电氢耦合程度逐步加深,电氢能源系统涉及面愈发宽泛[14-16]。国外在氢基还原铁、氢燃料电池车等方面也有大量研究,并取得了一定进展[17-18]。然而,以上研究和示范工程仅针对某一技术或某一环节论证技术可行性,未对新能源和氢能参与下的工业能源系统进行整体分析,且未对工业能源系统重构过程中的节能环保效益、经济可行性及耦合系统利益点进行评价。

基于此,本文以钢铁工业园区为例,构建了氢能参与下的工业能源系统方案,对比了钢铁园区拓展氢能产业链前后的物质流变化。同时,以国内某大型钢铁工业园区为例,从节能环保和经济性2 个维度论证方案的可行性,探讨系统减排效果和收益情况,为新能源和氢能参与下的工业能源系统运行与控制奠定基础。最后,本文以国内钢铁产业发展现状及未来趋势分析为基础,测算氢能参与下钢铁行业节能减排潜力,有效助力“碳达峰、碳中和”的目标实现。

1 工业能源系统特点及能源系统重构

工业生产是对自然资源以及原材料进行加工或装配的过程,是特殊的用能主体,聚集多种生产要素,形成满足社会需求的产品。以钢铁工业为例,具有以下4 个特点:

1)多产品需求。钢铁是不可或缺的战略性基础工业品,在社会生产的各个领域都有较为广泛的应用,发挥着不可替代的作用。

2)高能源消耗。钢铁产业的主要原料为铁矿石和煤炭,同时需要水、电能、氧气、氢气等多能源输入。

3)高污染强度。钢铁生产过程中有CO2、氮氧化物及废水等污染物排放。

4)多副产价值。钢铁生产全流程有较多副产物,如焦炉煤气、高炉煤气、转炉煤气、炉渣及余热等,可用于发电、建材、建筑取暖等多个领域,具有较好的利用价值。

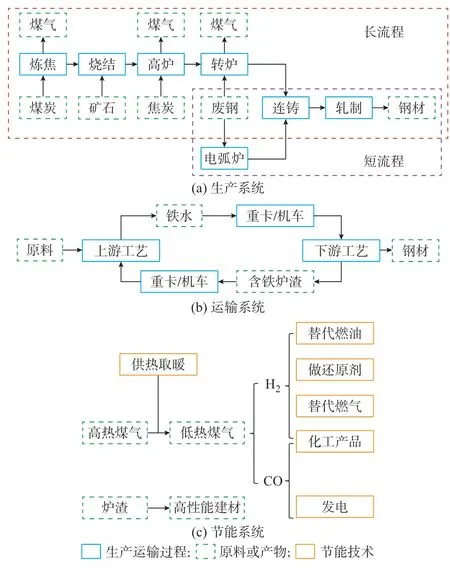

以钢铁为代表的工业是典型的多能源系统,面临节能增效和绿色转型双重压力。本文按照不同功能将钢铁园区能源系统分为生产系统、运输系统和节能系统,如图1 所示。

图1 钢铁工业典型生产流程Fig.1 Typical production process of iron and steel industry

生产系统中,包括高炉-转炉长流程炼钢和电弧炉短流程炼钢2 种工序,其中长流程工序是造成碳排放居高的重要因素,而中国90%以上的钢材通过长流程得到[19]。长流程工序从铁矿石等原料开始,经炼焦、烧结、高炉、转炉形成钢水,而短流程工序则利用回收所得废钢或铁水经电弧炉形成钢水;运输系统中,采用重卡/机车运输各环节之间的原料和产物;节能系统中,煤气余热用于周边居民供暖,低热煤气用于发电,炉渣用于建筑材料等。分析可见,园区能源结构较为单一,钢铁工业独立发展节能减排潜力有限、原生动力不足。若园区用电均采用新能源电力,改碳冶金为氢冶金,园区物流采用氢能重卡,则有望实现钢铁园区的零碳发展。

因此,对钢铁园区能源网络进行分析和重构有利于进一步提高园区资源利用率,也可为未来融入碳市场提供有力支撑。同时,引入新能源和氢能将使得钢铁园区能源系统的清洁特点更加显著。

基于此,本文考虑新能源光伏、电解水装置、储氢加氢设施、氢燃料电池车参与下的电能替代和氢能替代2 条主线,综合构建“绿电-氢能-工业”耦合复杂系统,如图2 所示。

图2 “绿电-氢能-工业”耦合系统Fig.2 Coupling system consisted of“green power,hydrogen energy and industry”

建设图2 所示的耦合系统需进行3 个方面研究:可行性分析、规划设计与运行控制。在可行性分析方面,需从节能环保和经济效益等多方面进行对比;在规划设计方面,需考虑相关设备的转换和合理利用,以系统全生命周期经济效益最大化为目标进行设计;在运行控制方面,利用资源任务网对流程建模,结合新能源功率预测及不确定性建模等方式对系统各时段用能情况进行优化,通过控制设备启停、荷载率等实现多设备、多系统的匹配运行。

2 钢铁园区耦合能源系统分析

2.1 耦合可行性

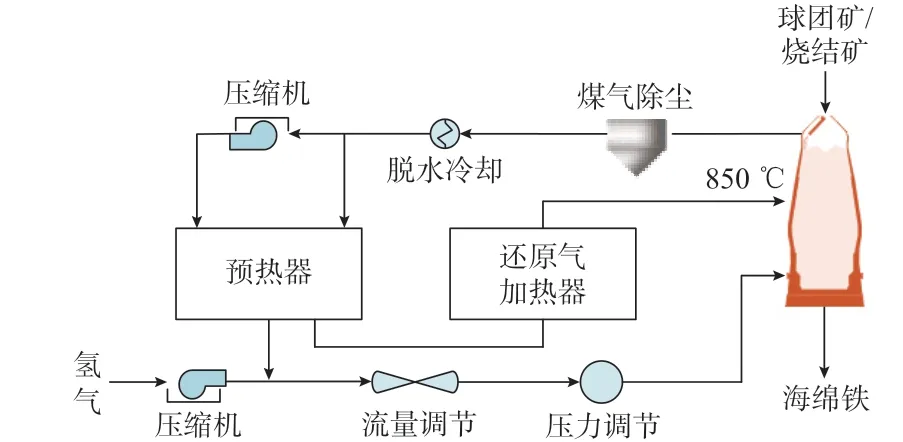

构建图2 所示耦合能源系统的前提是有充足的水源以及氢能在园区中实现综合利用(核心是氢冶金),由于钢铁生产需水量大,园区往往近水源建设。就氢冶金而言,几种典型制氢方式有:化石能源制氢、工业副产气提纯氢以及电解水制氢。根据碳排放不同又可分为灰氢、蓝氢和绿氢。技术方面,氢冶金对于氢气的品质纯度没有严格的要求,灰氢、蓝氢、绿氢均可以应用于氢冶金过程中。在传统的以高炉为主体的长流程炼钢流程中,众多富氢物质可以加入高炉中作为还原剂,既可以减少温室气体排放也可以提升冶炼效率,如焦化过程的副产焦炉煤气、天然气和废塑料等均可以添加到高炉中作为还原剂[20-22]。此外,针对新能源制氢用于氢冶炼方面,国内外也进行了大量的探索,如瑞典HYBRIT 项目利用氢气在较低的温度下对球团矿进行直接还原,得到直接还原铁[23]。图3 所示为一种氢气竖炉直接还原工艺的流程示意图[24]。

图3 氢气竖炉直接还原流程Fig.3 Direct reduction process of hydrogen shaft furnace

以氢气作为还原气时产物为水,可大幅减少生产过程的CO2排放,同时产物中碳含量较低。此外,相较于传统高炉炼铁的还原温度,氢冶金的还原温度(800~900 ℃)更低,矿石中其他氧化物不会被还原进入产物中,以避免杂质元素进入钢水中[10,24]。综上所述,氢冶金技术较为成熟且优势明显。

成本方面,煤炭价格和氢气价格对碳冶金和氢冶金2 种模式的成本有较大影响。所研究钢铁厂数据显示,1 t 铁水大约需要0.5 t 煤炭。按照式(1)所示的理想情况下的氢冶金过程计算,1 t 铁水需要53.571 kg 氢气。

理想情况下当氢价和煤价之比小于9.333 时,氢冶金相较碳冶金具有经济性。按煤炭价格为1 000 元/t 计 算,氢 价 小 于9.333 元/kg 时 氢 冶 金 相较碳冶金有优势。其中,灰氢成本较低但碳排放大;蓝氢采用碳捕集技术,其成本大幅增加;绿氢采用新能源电力电解水制氢,其成本依赖于新能源发电价格,具体成本估算如表1 所示。

表1 几种典型制氢方式的成本Table 1 Cost of several typical hydrogen production modes

可以看出,随着新能源发电成本的下降,采用新能源电力电解水制氢(即绿氢)进而用于冶金将具有经济性。同时,考虑到新能源电力电解水制氢的碳排放接近为零,氢冶金减少的钢铁园区碳排放可参与碳市场交易获取收益,新能源电解水制氢应用于冶炼这一发展模式将更有前景。

2.2 物质流分析

工业园区在提升能效和控制碳排放的决策工作中尚未形成流程化、系统性的分析方法[25],大多依靠各产业部门形成的宏观统计数据指导实际生产。在钢铁能源系统独立运作时,煤炭、水、市政电及汽柴油等作为能源输入直接供给园区生产系统及物流运输使用,其能源结构单一、物质链短。此外,煤炭、市政电力及汽柴油利用导致的直接/间接碳排放较大,单位产出能源消耗及碳排放均较高,产品竞争力弱。形成“绿电-氢能-工业”耦合系统后,煤炭、水、电力、汽柴油及风光等能源作为园区能源网络的输入,通过焦化装置、光伏板、风机及电解槽等途径和方式实现从输入能源到可利用能源的转化。转化能源与输入能源一同供给生产设备、办公设备及园区物流等终端用能设备使用,为城市提供了绿色能源接口,有效丰富和延展了钢铁园区的物质链和产业链。本文构建的钢铁园区能流-碳流分析框架如图4所示,图示不考虑副产物再利用形成的小循环。

与利用能源输入输出的测算模式相比,图4 所示框架可以结合各环节转换效率、碳排放因子等参数直观展示系统能流和碳流分布,精准定位高能耗、高碳排环节,为技术革新、绿色能源替代提供参考。定性来看,耦合系统与原系统相比,采用新能源电力及电解水制氢能取代部分化石能源,形成传统钢铁能源系统与绿色能源系统之间的耦合,在相同产出下能源消耗及碳排放更少,更具可持续发展的潜力。

图4 钢铁园区能流-碳流分析示意图Fig.4 Schematic diagram of analysis on energy flow and carbon flow in iron and steel park

2.3 耦合特性分析

实现钢铁传统能源系统与新能源、氢能系统的耦合是促进钢铁能源系统节能减碳、提高能效的有效途径,而耦合环节是多系统运行的关键。新能源电力及氢能分配环节、氢能利用环节间的协调配合对于电力系统和氢能系统稳定运行至关重要。所构建耦合系统中,电解水装置与燃料电池是实现电-氢、氢-电转换的核心设备,新能源电力及氢能是串接多系统的关键要素。耦合系统将具有以下特点:

1)高比例新能源消纳。钢铁园区由于电炉精炼、轧钢等工序导致负荷功率有较大起伏,而风光可再生能源具有很强的随机性和波动性,需要电网预留更多的备用容量。通过新能源发电电解水制氢在获得氢能的同时有望平抑新能源功率波动,实现较大规模的新能源消纳[26-27]。

2)多能互补、节能低碳。通过高炉改造,富氢或纯氢气体作为还原剂可以满足生产需求[23,28],且混合比例可调。此外,新能源电力及电解水制备的氢气可认为碳排放接近于零,在钢铁园区的广泛应用有利于减少碳排放,电解水制氢的副产物氧气还可以应用于生产环节,进而实现多能源综合利用。

3 钢铁园区能源系统节能环保效益分析

前文未对耦合系统相关减排量进行定量测算。本章以国内某钢铁园区为例,介绍其现有能源系统,测算耦合系统构建后的减排量,引入能源利用率、相对节能率等指标说明其合理性,为耦合系统建设、推广提供依据。

3.1 钢铁园区能源系统简述

所研究的钢铁园区有5 条高炉生产线、2 条转炉生产线,年用电量高达1.22 TW·h 以上,配有煤气发电机及热发电250 MW,自发电比例达57%,该园区能源系统关键参数见附录A 表A1。

生产系统中,园区采用传统的高炉-转炉工艺,高炉还原剂采用焦炭和煤粉混合,铁水及废钢作为转炉炼钢原料,有着较丰富的高炉煤气和转炉煤气,此外还有完备的水循环和热循环系统。运输系统中,该园区有用于运输、清洁等的各类车辆211 辆,其中运输车辆97 辆、非运输车辆114 辆,运输车辆均采用燃油车。节能系统中,园区内利用煤气、余热等资源发电,利用余热供园区及周边居民取暖。

该园区通过污染控制及物质循环回收利用,实现超低排放改造,并依托清洁发展优势建成3A 级钢铁文化创意园,有清洁发展的内生动力。但该园区存在煤气放空、燃油车排放大及清洁发展优势不突出等问题,仍有很大的绿色发展空间,有建设“绿电-氢能-工业”耦合能源系统的基础。

3.2 耦合系统节能环保效益

园区能源系统主要包含能源向产品转换和能源向动力转换2 个过程。高炉还原剂及燃料采用煤粉和焦炭,所需氧气源于空气分离,所需氢气源于甲醇裂解气。高炉炼铁、甲醇裂解主反应如式(2)和式(3)所示。

在高炉炼铁反应中,焦炭或煤粉与CO2反应在提供还原剂的同时为反应提供所需热量。同时,式(2)和式(3)显示整个过程将有一定量的CO2排出。除此之外,园区内重型运输车辆采用柴油动力,也是碳排放的重要源头。构建包含新能源和氢能的耦合系统后,新能源电解水制备得到的氢气(即“绿氢”)将改变园区能源利用结构,成为整个能源系统的重要补充。电解水制氢反应及氢气还原铁反应的简化方程式如式(4)和式(5)所示。

“绿氢”来源于电解水,电解槽不同其特性也不同。例如,质子交换膜电解水制氢方式因其响应速度快、工作范围广,适合与新能源发电匹配[29],附录A 表A2 所示为3 种电解水技术的参数对比[30-31]。氢气还原铁采用氢气作为还原剂,所需热量由氢燃烧或其他方式供给。“绿氢”除满足钢铁生产线应用外,还可以供给氢燃料电池重卡/机车使用,产物零排放。附录A 表A3 给出了不同类型柴油车单位行驶里程的碳排放情况[32]。

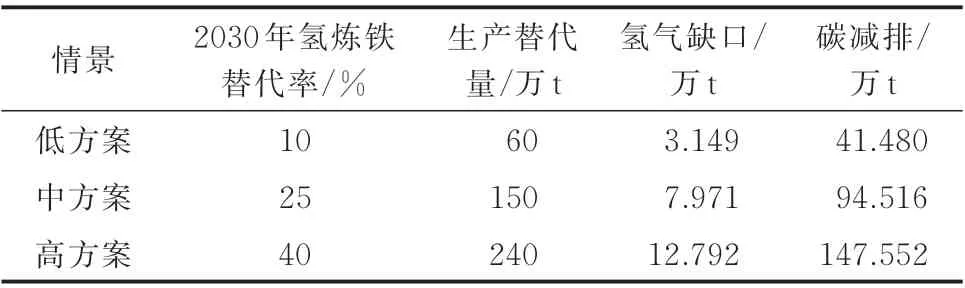

钢铁园区轧钢日用400 kg 氢气,园区计划新建120 MW 光伏,新建20 MW 电解水制氢装置。考虑到氢能产业链发展的不确定性,本文考虑该园区到2030 年在运输方面的氢能替代将达100%,氢能炼铁发展有低、中、高3 种方案。不同替代情况下的预估年减排量和氢能缺口如表2 所示,详细计算过程见附录B 第B1 章。其中,园区钢铁年产量按600万t计算;每替代单位市电(kW·h)减少CO2排放0.997 kg;柴油车单位行驶里程碳排放取附录A 表A3 数据的平均值,按每辆车每天行驶40 km,而100 km 耗 氢10 kg 计 算。

表2 绿氢替代年减排测算Table 2 Annual emission reduction estimation of green hydrogen substitution

从氢气缺口看,按当前全国氢产量为2 000 万t计算,3 种替代比例下所需氢分别占到了全国氢产量的0.157%、0.399%、0.640%,园区新能源发电制氢将难以满足氢能炼铁需要,这将极大地促进氢能市场的发展与成熟,对于提升新能源消纳率、构建以新能源为主体的新型电力系统也有着较大帮助。从CO2减排总量来看,到2030 年氢能炼铁替代率分别为10%、25%、40% 时,年CO2减排量分别可达到41.480 万t、94.516 万t、147.552 万t。若 实 现100%氢能炼铁,年减排可接近400 万t,同时还能有效减少氮氧化物与PM2.5 等污染物排放,具有较好的环保效益。

从氢气平衡看,低方案情景下钢铁园区氢气年产量为934.5 t,炼铁还原气、轧钢保护气以及重卡燃料 的 氢 气 需 求 分 别 为32 142.86 t、146 t、141.62 t。可以看出,在新建120 MW 光伏、20 MW 电解水制氢装置情形下,年产氢量能够满足园区内轧钢保护气需求及氢能重卡燃料需求。若不考虑氢气作为还原气,则这部分盈余氢气还可以参与市场售卖获得收益,而当考虑氢气作为还原气时,需要向市场购置氢气,其购氢增加的成本与氢炼铁减碳获得收益之间的关系需要进一步分析。

从碳排放构成看,在低方案情景下,新能源电力直接用于园区内电力负荷的间接减碳、氢能重卡物流减碳,以及轧钢保护气替代的减排量总和占比达到14.76%,具有显著的减排效果;氢气用于炼铁产生的减排量占到总减排量的85.24%,这也符合高炉炼铁环节碳排放大这一事实。综上所述,推动氢能在钢铁园区的多途径利用,实现园区物流、炼钢保护气的氢气化替代,逐步提升氢能炼铁比例,对于减少钢铁园区碳排放具有关键作用。

3.3 系统耦合前后对比分析

为清晰对比系统间的差异,引入能源利用率、相对节能率、碳排放强度等指标并介绍核算边界。

1)能源利用率[33]。系统各种形式能源的输出总量与输入能源总量的比值称为能源利用率。

式中:ηe为系统能源利用率;Ein为系统总能量输入;Eout为系统总能量输出。

2)相对节能率[34]。耦合系统与原系统在输出产品相同的条件下,两者能源消耗的相抵比值称为耦合系统的相对节能率。

式中:ηsr为耦合系统的相对节能率;Qd为原系统总能耗;Qco为耦合系统总能耗。

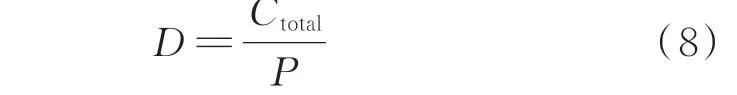

3)碳排放强度。系统碳排放强度定义为产出单位产品系统全流程碳排放总量,即相同时间内全流程碳排放总量与系统有效产出的比值。

式中:D为碳排放强度;Ctotal为系统碳排放总量;P为同时期系统输出产品产量。

4)活动水平[35]。量化导致温室气体排放或清除的生产或消费活动的活动量。例如,每种燃料的消耗量、购入电量、购入氢气量等。

5)核算边界[35]。工业企业能源消耗包括工业生产过程和物流运输过程;碳排放计算应包括燃料燃烧排放、工业生产过程排放和净购入电力产生的排放并减去固碳产品(如副产煤气生产的副产品、生铁)隐含的碳排放。

式中:Cb为燃料燃烧过程的碳排放;Cp为工业生产过程的碳排放;Ce为购入电力产生的碳排放;Ch为固碳产品隐含的碳排放。

根据上述定义,预估该钢铁园区构建耦合系统前后的相关指标变化,如表3 所示。其中,将未构建耦合系统之前的能源利用率、能源消耗、碳排放强度定为单位值1。电能及氢气折标煤系数分别取为0.122 9 kg/(kW·h)和4.097,氢气折标煤系数由氢气与电能之间的转换关系折算而来,氢气能量按33.333(kW·h)/m³进行计算(本文体积均为标准状态下的数值)。此外,新能源电力由自然资源转换而来,光伏发电及其下游电解水制得的氢气认为是无化石能源驱动的。相应地,产量固定情况下的化石能源消耗将会减少,化石能源消耗固定的情况下产量将会增加,具体计算过程见附录B 第B2 章。

表3 耦合系统和原系统对比Table 3 Comparison of coupling system and original system

结果显示,该钢铁园区建成耦合系统后在能源利用率、氢活动水平方面均有所提高,碳排放强度下降,相对节能率大于零。其中,氢活动水平提高得益于“绿氢”的大规模应用。可见,耦合系统相较于原系统具有显著的节能环保优势。

4 钢铁园区能源系统经济效益分析

耦合系统建立后,一方面,可以通过提升新能源用电比例降低电网购电量;另一方面,当氢气充裕时可以为城市氢气公交车等提供加氢供氢服务、拓展氢能市场。此外,在中国碳市场逐步完备的情形下,耦合系统的减碳量也将转化为经济效益。综上所示,项目建设具有较大的发展潜力。本文考虑上述3 个方面收益并将其转换为净现值[36]。对项目进行可行性分析,暂不考虑氢能炼铁成本及收益。

4.1 耦合系统成本

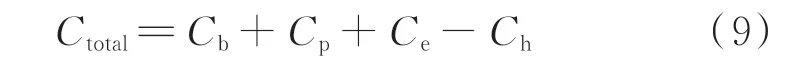

1)初始投资成本。项目初始投资包括新能源电站、电制氢装置、燃料电池、储氢加氢设施建设以及氢能重卡等运输车辆购入成本,不考虑设备更新。

式中:F为初始投资值;i指代设备,其中V 表示光伏设备、H 表示电制氢设备、B 表示燃料电池、St表示储氢加氢设备、C 表示购入的氢能重卡;Fi为设备i建设对应的成本;F0为设备投资引入的附加成本。

设备i的建设成本Fi计算如下:

式中:Pi为设备i的规划建设容量/数量;Si为设备i单位容量/数量建设的投资成本。

2)运维成本。各设备的维护成本一般正比于装机容量,耦合系统年维护成本计算如式(12)所示。

式 中:Fn为 第n年 的 设 备 维 护 成 本;Xi为 设 备i单 位容量/数量的维护成本;N为设备类别数。

运维成本一般与产品产量相关,按产品价值的固定比例选定。

4.2 耦合系统年收益

具体而言,系统收益值包括电费减少值、燃料费减少值、氢气售卖增加值、环保收益值以及减少需量电费。

1)节支电费与减少燃料费

耦合系统新建光伏所发电量除满足制氢需求外,剩余发电量可用于园区用能;氢能重卡节省了物流运输燃料费,总节省费用如式(13)所示。

式中:Ien为节支电费与减少燃料费之和;TV为光伏的年利用小时数;TH为电解水制氢装置等效年满负荷运行小时数;Sen为本地单位电量费用;Oc为重卡年用油量;So为油价。

2)售氢与替代保护气收益

这部分收益包含售氢收益和炼钢过程中节省的购氢(作为保护气)费用,假设2 个部分氢价相同,则总收益计算如式(14)所示。

式中:IH为售氢收益;η为电制氢装置满负荷运行转化效率,本文取70%;P0为电解水制氢能耗;ρ为氢气在标准状况下的密度;f1为氢气售卖占氢气年产量的比例;MC为炼钢过程保护气年需氢量;SH为氢价。

3)环保收益

园区用电部分由光伏发电满足,炼钢过程所用氢气由光伏发电电解水制得的“绿氢”取代甲醇裂解气,在减少外购电/氢的同时减少了隐形碳购入,氢能重卡的引入使园区物流实现碳排放接近于零。综合得到的环境收益计算如下:

式中:IC为环保收益;L1、L2、L3分别为单位电量减碳量、炼钢过程单位“绿氢”替代减碳量、重卡年减碳量;SC为碳价。

4)减少需量电费收益

考虑到工业负荷中有部分为冲击性负荷,导致按两部制电价结算中需量电费受到较大影响,燃料电池可以配合冲击性负荷,降低工业负荷峰值进而减少需量电费。

式 中:Ix为 年 减 少 需 量 电 费 值;f2k,max为 第k月 中 燃 料电池用氢占该时刻产氢的最大比例;η1为燃料电池转化效率,本文取60%;Sx为需量电费。

年总收益I=Ien+IH+IC+Ix。

4.3 耦合系统全生命周期效益分析

耦合系统全生命周期收益和维护费用净现值计算如下:

式中:Is为系统全生命周期收益净现值;In为第n年系统收益;Fs为项目全生命周期维护费用净现值;T为项目运行周期;δ为折现率。

考虑到系统中光伏板、电制氢设备、燃料电池及储氢罐等设备在运行期结束后可以回收变卖,产生一定的残值收入。计算如下:

式中:R为项目最终残值的现值;RT为第T年系统的价值。

将项目全生命周期收益值转换为净现值与初始投资进行比较,如式(20)所示。

式中:S为耦合系统净现值。

根据上式可以计算得到项目净现值,当S>0时说明项目具有经济效益。对该钢铁厂进行耦合系统建设经济性分析,相关参数取值见附录C 表C1。

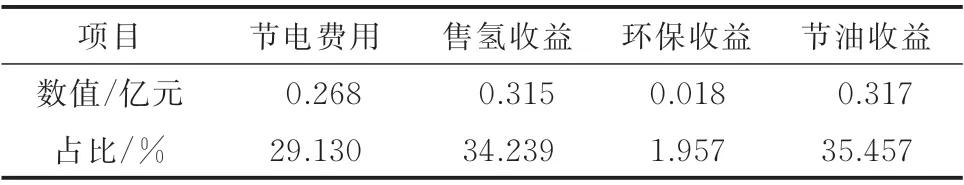

预估项目运维费用占年收益的10%,设备投资附加成本和项目残值为初始投资的5%,忽略燃料电池减少需量电费收益,首年收益为0.920 亿元,其成本及收益构成如表4 所示。

表4 耦合系统收益构成Table 4 Revenue composition of coupling system

可见,环保收益在耦合系统总收益中所占比例较低,钢铁园区自愿减排获取经济收益的动力不足,需要探究碳市场及去产能政策对于钢铁企业减排行动的影响,且可以考虑引入多主体参与的模式共同促进钢铁园区绿色能源系统构建。此外,设当前和2030 年质子交换膜电解槽成本分别为10 000元/kW和3 000 元/kW,得到该钢铁厂耦合系统初始投资成本分别为8.07 亿元和6.67 亿元,通过所述净现值计算方法得到净现值分别为0.769 亿元和2.169 亿元,经济效益显著,可见建设这样的耦合系统是可行的。考虑到碳市场及氢能市场的变化趋势,系统整体收益有望进一步提升。

5 钢铁工业减碳潜力测算

数据显示,中国生铁、粗钢及钢材产量均保持增长态势,2020 年生铁及钢材产量分别达到8.88 亿t和13.25 亿t,相较2016 年增长均超过25%。附录C图C1 展示了中国2016—2020 年的生铁及钢材总产量。此外,钢铁工业碳排放占全国碳排放总量的比重高达15%左右[37],钢铁行业节能减碳压力巨大。

在此背景下,中国钢铁工业协会、工业和信息化部及生态环保部等多部门发布相关文件和指导意见,释放出钢铁企业重组、钢铁产量收紧及推动钢铁行业碳达峰等多重信号[38],钢铁企业面临低碳发展的新要求和新机遇,低碳发展将获得更宽松的产量限制,也将为钢铁企业谋求新的效益增长点。

分析2020 年钢材产量的省域分布可知,中国河北、江苏、山东3 个省份的钢材产量均超过1 亿t,其中河北钢材产量更是达到3.132 012 亿t,在全国遥遥领先。由区域分布可以看出,华北、华东地区钢材产量占比超过50%。而中国风光等新能源主要集中在东北、华北、西北(简称“三北”)地区,资源与需求之间存在一定程度的逆向分布,氢能或将成为高耗能工业支撑高比例新能源消纳的核心介质,远期可以探索新能源电解水制氢、远距离输氢,进而在负荷中心实现氢能的综合利用。

考虑到中国经济发展及钢铁去产能趋势,假设2030 年及2060 年长流程生铁产量与2020 年生铁总产量持平。由于氢能产、运、用全产业链技术及成本趋势的不确定性,本文考虑氢能替代的低、中、高方案。低方案:钢铁园区物流运输氢能替代稳步推进,氢能炼铁进展缓慢;中方案:钢铁园区物流运输氢能替代高速推进,氢能炼铁技术取得较大突破;高方案:钢铁园区物流运输氢能全面替代,氢能炼铁高速推进。据此估算,2030 年及2060 年实施氢能替代时的氢气需求和碳减排如表5 所示。

表5 钢铁工业2030 年和2060 年氢能替代减排估计Table 5 Estimation of hydrogen energy substitution and emission reduction in iron and steel industry in 2030 and 2060

由计算结果可以看出,不同发展速度下的氢气需求和碳减排差异较大。在低方案情景下,2030 年及2060 年碳减排预计将达到数千万吨,而在高方案情景下,2030 年及2060 年碳减排预计可达数亿吨。以中国CO2年排放100 亿t 且钢铁工业碳排放占比15% 估算,钢铁工业减排率分别可达6.98% 和17.45%,若氢能炼铁实现100%全替代,则减排率可达34.90%,减排效果显著。这其中未计算焦化、烧结等铁前工序导致的碳排放,若考虑这部分碳排放,氢能替代减排效果将更为可观。同时,在不同情形下的氢气年需求量均巨大,这有利于促进氢能产业链的布局和完善,推动新能源发展,但同时需要重视氢能大规模发展所带来的技术和安全问题。

6 结语

双碳目标和碳市场的逐步完善为工业发展提出了高要求,同时也提供了难得的机遇。为了实现工业企业低碳转型和可持续发展,抢占绿色发展先机,本文以典型钢铁工业为例,构建了钢铁园区能源系统物质流分析模型,从能源和碳排放2 个方面分析对比了耦合系统与原系统的差异。

针对典型钢铁工业园区,测算在3 种不同发展情景下的氢能需求和碳减排。结果表明,3 种情景下 的 减 碳 量 分 别 可 达41.480 万t、94.516 万t 和147.552 万t,钢铁园区绿色发展与氢能产业链之间相互促进;通过能源利用率、相对节能率等指标评价耦合系统的环保和节能效益,结果表明耦合系统各指标均优于原系统;通过净现值法评估项目的经济可行性,结果表明所提出的耦合系统全生命周期净现值可达数亿元。综上所述,建设“绿电-氢能-工业”耦合系统具有较为显著的节能、环保和经济效益。分析结果同时表明,钢铁园区减碳收益与成本之间的深层次关系、碳市场及去产能政策对钢铁园区减排行动的影响等问题值得进一步深入研究。

最后,本文以所研究钢铁工业园区分析数据为基础,从全国钢铁工业发展现状和趋势着手,分析在不同推广力度下的工业企业节能减排潜力。测算结果表明,在不同发展速度下,氢气需求和碳减排均十分可观。在高发展速度下,2030 年和2060 年碳减排预计分别可达10 468.211 万t 和26 169.279万t,可有效助力“碳达峰、碳中和”的目标尽快实现。

综上所述,本文着重从经济和环保性视角分析了“绿电-氢能-工业”耦合能源系统建设的可行性,但未对系统规划配置和运行控制进行详细讨论。基于此,作者将进一步深入探究钢铁园区能源系统的能源流、物质流和信息流融合特点,并针对系统的优化配置、高效运行与控制、多主体参与等关键问题进行研究。

附录见本刊网络版(http://www.aeps-info.com/aeps/ch/index.aspx),扫英文摘要后二维码可以阅读网络全文。