梅山铁矿2~0.5 mm混合铁矿磨前预选工艺优化试验研究

2022-07-12张祖刚

张祖刚

(宝武资源南京梅山矿业公司,江苏 南京 210041)

我国铁矿资源储量丰富,但贫矿多富矿少,矿石类型复杂,伴生、共生组分多,铁矿物嵌布粒度细,选矿生产成本高,而磨前预选技术是实现“多碎少磨、能抛早抛”和降低选矿生产成本的有效手段[1]。梅山铁矿为岩浆后期陆相火山—热液侵入型铁矿床,赋存于辉石闪长玢岩和安山岩侵入接触带中,矿物组成复杂,结构构造多样,含有硫、磷等钢铁冶炼的有害杂质。随着采矿逐年向深部开采,磁性矿含量下降,赤(褐)铁矿、菱铁矿比例上升,多种铁矿物并存,嵌布粒度不均,菱铁矿中含有铁白云石品位低且与赤铁矿紧密共生,不同弱磁性矿物间比磁化系数差别很小,属于典型复杂难选混合铁矿石[2]。梅山铁矿为提高磨前预选的选别精度,采用分级预选抛废流程,而磨前2~0.5 mm磁选系统预选流程为弱磁—强磁预选工艺,采用“一粗一扫”常规筒式磁选机进行分选,存在尾矿金属流失、设备故障多等问题。为此,开展该粒级预选工艺优化试验研究、提高金属回收率就显得十分必要。

1 试样性质

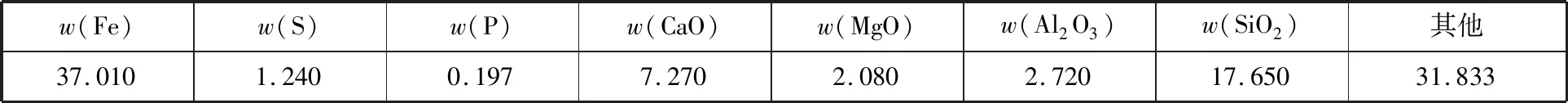

梅山铁矿原矿中主要铁矿物为磁铁矿、假象半假象赤铁矿、赤铁矿和菱铁矿,含有少量的黄铁矿、褐铁矿和含铁硅酸盐矿物,菱铁矿与菱镁矿存在完全类质同象,菱铁矿实际品位仅在40%左右,远低于理论铁品位48%;脉石矿物主要有石英、方解石,还有少量磷灰石、透辉石、长石和白云母等,围岩中暗色矿物为富含铁镁的硅酸盐矿物。对梅山磨前2~0.5 mm系统7天14个班次的原矿化学多元素分析见表1,原矿铁物相分析结果见表2。

表1 梅山2~0.5mm系统原矿化学多元素分析Table 1 Chemical multi element analysis of raw ore in Meishan 2-0.5 mm system %

表2 梅山2~0.5mm系统原矿试样铁物相分析Table 2 Iron phase analysis of raw ore samples from Meishan 2-0.5 mm system %

从表1及表2分析结果可以看出,梅山2~0.5 mm原矿试样属于混合型铁矿石,TFe品位为37.01%,其中磁铁矿Fe3O4占比45.15%,赤(褐)铁矿Fe2O3占比25.97%,为需要回收的主要目的矿物,理论回收率为71.12%,难点在于提高赤(褐)铁矿Fe2O3的回收效果。

2 原磨前预选工艺流程及存在问题

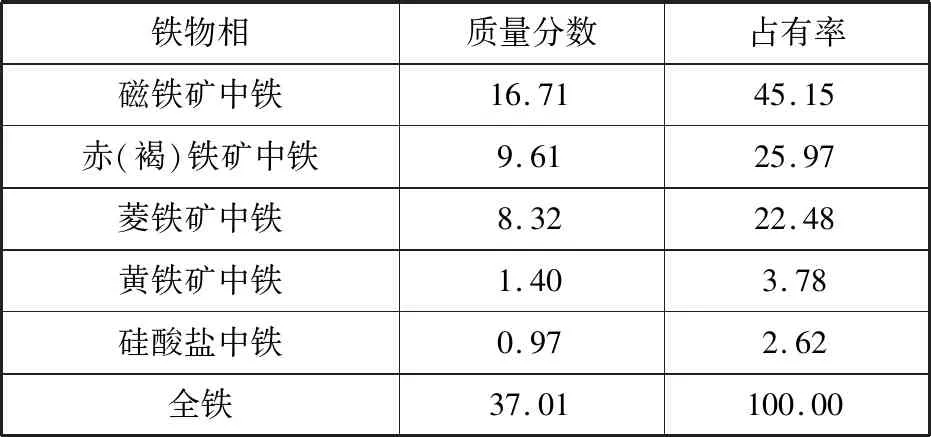

2.1 原磨前2~0.5 mm预选工艺流程

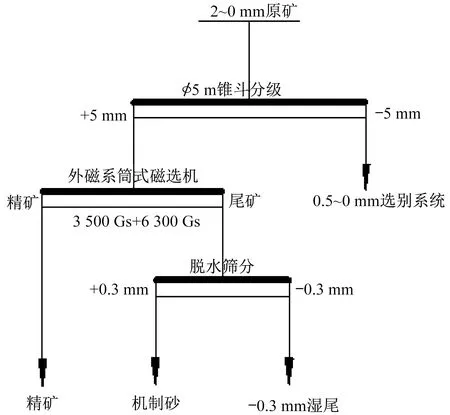

梅山铁矿入选原矿经直线筛洗矿后先分为50~20 mm、20~2 mm和2~0 mm 3个粒级,泵送2~0 mm矿浆至圆弧筛隔出+5 mm粗颗粒,再由浓缩锥斗分为2~0.5 mm和-0.5 mm两个粒级矿浆。梅山铁矿2~0.5 mm磨前预选系统原流程采用“一粗(2 000 Gs)一扫(6 000 Gs)”两段配置的常规永磁筒式磁选机进行湿式分选,弱磁精矿、强磁精矿和+5 mm粗颗粒合并为该粒级预选精矿,强磁尾矿经螺旋和高频筛脱水后+0.3 mm作为机制砂销售,-0.3 mm为湿尾。磨前预选2~0.5 mm原生产工艺流程如图1所示。

图1 磨前预选2~0.5 mm原生产工艺流程Fig.1 Pre-select 2-0.5 mm original production process before grinding

2.2 原磨前2~0.5 mm预选工艺流程存在问题

(1) 原磨前预选工艺指标差、金属流失严重。原磨前预选2~0.5 mm系统采用弱磁—强磁筒式磁选机湿式选别流程,存在尾矿品位高、精矿卸矿困难、选矿效率低等问题。先后于2013年11月21日和2018年5月17日组织技术人员进行流程考察,两次流程考察的精矿品位为57.03%、53.04%,尾矿品位分别为23.24%、23.91%,选别效果较差,尾矿品位偏高;2~0.5 mm粒级产率(对原矿)分别为16.14%、17.87%。

(2) 工艺流程复杂,设备台套多、故障多。目前磨前预选2~0.5 mm系统有1台圆弧除渣筛、4台筒式弱磁机和4台筒式强磁机,使用的CT1024弱磁机、强磁机故障多,主要为槽体和磁滚筒间隙小、分选空间狭小,粗颗粒把筒体硫化橡胶和陶瓷片磨坏,原来易磨损的铜轴瓦已逐步更换为大轴承,平均每6个月进行1次包胶、贴陶瓷片并同时更换两端轴承、密封件、标准件等。

3 磨前2~0.5 mm预选工艺优化试验研究

3.1 外磁系磁选机的分选过程及结构特征

外磁系磁选机基于不同矿物之间比磁化系数、密度和动态离心力的差异,将分选过程中的重力、离心力等竞争力变成分选协同力,利用重力、磁力和离心力协同作用来进行物料分选,是一种磁—重复合力场选矿机。待选物料从筒体较高端的给矿槽经给料器给入,分选筒为矿浆槽,在一个由外置固定磁系装置产生的非均匀磁场分选空间内旋转,此时物料中的磁性矿物受磁力、重力和离心力联合作用,吸附在分选筒内壁上,随分选筒一起旋转,在漂洗区漂洗后,旋转至顶部无磁区时,磁性矿物在自身重力和卸矿水流冲洗作用下卸落进入精矿槽内收集,由精矿槽流入精矿排矿箱;非磁性物则沿着分选筒的内壁流经弱磁场区、强磁场区,轴向流入尾矿排矿箱,实现了磁性矿与非磁性矿的分离,整个分选过程结束[3-4]。外磁系筒式磁选机的分选原理见图2。

图2 外磁系筒式磁选机的分选原理Fig.2 Separation principle of cylindrical magnetic separator with external magnetic system

外磁系永磁筒式磁选机结构如图3所示。分选空间设计为分选区、漂洗区和卸矿区,卸矿区排料间隙大,粗粒级矿物易通过,其合适分选粒度范围可为0~20 mm,可宽粒级入料分选。弧形磁系外置于分选筒外部并包围分选筒,在分选筒内表面形成强弱有序的非均匀磁场,为内敛式磁路结构。由于该弧形磁系的分选磁极面为凹面,分选空间内磁力线呈内敛分布状态,磁场分布近似于半闭合磁系,磁感应强度和磁场梯度都得到了增强,磁场作用深度大。

图3 外磁系筒式磁选机结构示意图Fig.3 Structural diagram of cylindrical magnetic separator with external magnetic system

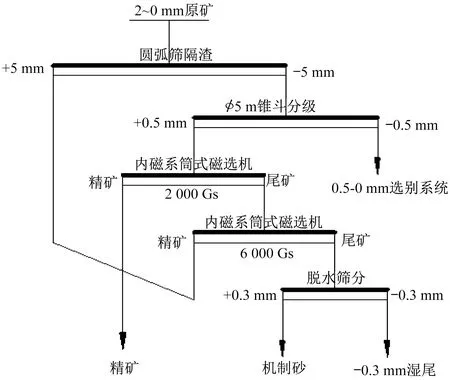

3.2 磨前2~0.5 mm预选工艺流程优化

针对梅山混合铁矿性质,提出弱磁、强磁分段设计,弱磁用“翻转”磁系,优化磁路结构和磁场强度空间分布。基于外磁系筒式磁选机的磁路结构和分选特点,工艺优化后新流程采用1台弱磁段—强磁段组合外磁系筒式磁选机替代原流程“一粗一扫”两段筒式磁选机,取消圆弧除渣筛,减少设备台套,简化流程配置。梅山铁矿2~0.5 mm磨前预选工艺流程优化后如图4所示。

图4 优化后梅山铁矿磨前2~0.5 mm预选工艺流程Fig.4 Optimized 2-0.5 mm pre-concentration process flow before grinding in Meishan Iron Mine

3.3 磨前2~0.5 mm预选工艺优化前后试验指标对比

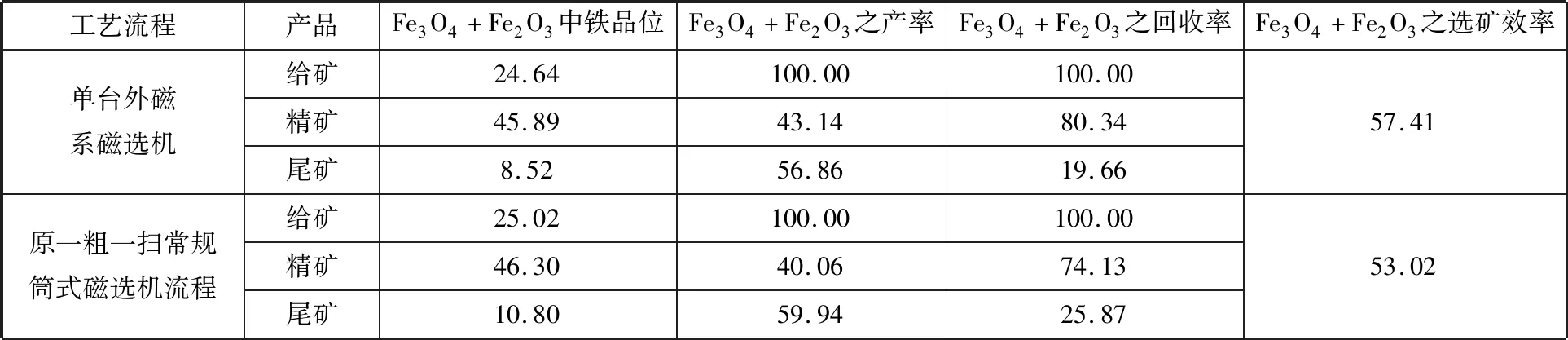

外磁系筒式磁选机采用弱磁段—强磁段组合磁系,弱磁段和强磁段的磁场强度分别为3 500 Gs、6 300 Gs,在分选筒坡度10°、转速14 r/min和双漂洗水全开条件下,进行单台外磁系筒式磁选机与原“一粗一扫”老流程取样对比,数据如表3所示。可以看出,单台外磁系磁选机相比原“一粗一扫”常规筒式磁选机配置流程,对于磨前2~0.5 mm预选系统,尾矿TFe品位降低了2.47个百分点,精矿TFe回收率提高了9.01个百分点,选矿效率提高了3.77个百分点,改善了2~0.5 mm预选系统的选别指标,显著提高了选别精度。

表3 优化前后对比试验数据Table 3 Comparative test data before and after optimization %

为进一步分析外磁系筒式磁选机对于磨前2~0.5 mm系统有价矿物磁铁矿和赤(褐)铁矿的回收效果,把6天外磁系磁选机和原“一粗一扫”流程的相应样品组合成综合样,对其进行铁物相分析,结果见表4,主要目的矿物(Fe3O4+Fe2O3)回收指标分析见表5。

表4 外磁系磁选机和原“一粗一扫”流程铁物相对比分析Table 4 Analysis of iron material relative ratio between external magnetic separator and original “one roughing and one sweeping” process %

表5 外磁系磁选机和原“一粗一扫”流程主要目的矿物(Fe3O4+Fe2O3)回收指标分析Table 5 Analysis on recovery indexes of main target minerals (Fe3O4 + Fe2O3) of external magnetic system magnetic separator and original “one roughing and one sweeping” process %

从表4可以看出,外磁系磁选机比原“一粗一扫”流程的原矿品位低1.24个百分点,精矿品位低0.51个百分点,外磁系磁选机尾矿中磁性铁含量为0.65%,相比原“一粗一扫”流程的0.86%降低了0.21个百分点;外磁系磁选机尾矿中赤(褐)铁矿含量为7.87%,相比原“一粗一扫”流程的9.94%降低2.07个百分点,说明外磁系磁选机回收高品位、大比重的弱磁性矿物赤(褐)铁矿较原“一粗一扫”流程回收效果好。

从表5可以看出,外磁系磁选机回收的主要目的矿物(Fe3O4+Fe2O3)精矿产率为43.14%,金属回收率为80.34%,选矿效率为57.41%;而原“一粗一扫”流程回收的主要目的矿物(Fe3O4+Fe2O3)其精矿产率为40.06%,金属回收率为74.13%,选矿效率为53.02%。外磁系磁选机比原“一粗一扫”流程回收的主要目的矿物(Fe3O4+Fe2O3)精矿产率提高了3.08个百分点,金属回收率提高了6.21个百分点,选矿效率提高了4.39个百分点,进一步说明外磁系磁选机对于Fe3O4和Fe2O3的回收效果明显优于“一粗一扫”配置的常规筒式磁选机,外磁式磁选机提高了梅山磨前2~0.5 mm预选系统有价铁矿物的金属回收率。

4 结论

(1) 外磁系筒式磁选机是一种磁—重复合力场选矿机,粗颗粒易与分选表面充分接触,选别带和选别时间长,易获得较高回收率,优化后新流程采用1台弱磁段—强磁段组合外磁系筒式磁选机替代原“一粗一扫”两段筒式磁选机流程,取消圆弧除渣筛,减少设备台套,简化流程配置。

(2) 单台外磁系磁选机流程相比原“一粗一扫”流程,对于磨前2~0.5 mm预选系统,尾矿TFe品位降低了2.47个百分点,精矿TFe回收率提高了9.01个百分点,选矿效率提高了3.77个百分点,改善了2~0.5 mm预选系统的选别指标,显著提高了选别精度。

(3) 单台外磁系磁选机流程相比原“一粗一扫”流程,外磁系磁选机尾矿中磁性铁降低了0.21个百分点;外磁系磁选机尾矿中赤(褐)铁矿含量为7.87%,相比原“一粗一扫”流程的9.94%,降低2.07个百分点,说明外磁系磁选机回收高品位、大比重的弱磁性矿物赤(褐)铁矿效果好。

(4) 外磁系磁选机回收主要目的矿物(Fe3O4+Fe2O3)精矿产率为43.14%,金属回收率为80.34%,选矿效率为57.41%;比原“一粗一扫”流程精矿产率提高了3.08个百分点,金属回收率提高了6.21个百分点,选矿效率提高了4.39个百分点,进一步说明外磁系磁选机对于Fe3O4和Fe2O3的回收效果明显,提高了梅山磨前2~0.5 mm预选系统有价铁矿物的金属回收率。