弯曲荷载下橡胶集料混凝土的细观断裂机制

2022-07-12蔡祥磊刘来宝王伟龙张红平

蔡祥磊 刘来宝 王伟龙 张红平

(1.西南科技大学材料与化学学院 四川绵阳 621010;2.佛山科学技术学院交通与土木建筑学院 广东佛山 528200)

当前,随着中国汽车行业的飞速发展,处置汽车废旧轮胎成为重要的环保问题。废旧轮胎不仅占用大量土地,还容易污染环境,对人类健康和自然环境产生严重危害。2019年,全世界废弃的轮胎约为10亿条,预计到2030年数量将达到50亿条,亟待解决废旧轮胎处置问题[1]。处置废旧轮胎的方法包括原型利用、废旧轮胎翻新、生产再生橡胶、热分解等[2]。废旧轮胎多级破碎后掺入混凝土是回收利用的有效方式之一,掺橡胶集料混凝土近年来在固废资源化利用及绿色建材领域已经成为一个重要的研究方向。实际工程应用中混凝土材料的力学性能非常重要,因此橡胶集料混凝土的力学性能被大量研究者重点关注[3-8]。与普通硅酸盐水泥混凝土相比,掺入橡胶集料后,由于橡胶集料[9]的弹性模量较低,混凝土的力学性能发生明显改变。Ho等[10]通过声发射测试装置证明橡胶集料混凝土的断裂性能比普通混凝土优异。卜静武等[11]通过声发射装置研究橡胶集料混凝土发现,随着橡胶掺量的增加,失稳荷载整体呈现下降趋势,峰值裂缝张开位移增大显著,混凝土断裂能整体呈增加趋势。薛刚等[12]基于混凝土塑性损伤模型(CDP模型)对橡胶集料混凝土的抗压性能及细观破坏机制进行了分析。

对于混凝土这类不抗拉的材料,断裂行为是研究的重点方向之一,因而掺橡胶集料改善混凝土断裂性能的机制研究十分重要。从宏观和细观尺度同时研究橡胶集料混凝土性能有助于深入揭示其断裂机制与规律。罗麒锐等[13]将橡胶集料混凝土在细观尺度分为6相建立了细观模型,证明了橡胶集料粒径越小混凝土抗拉强度越高。王娟等[14]研究了橡胶集料混凝土在轴压荷载作用下的开裂破坏过程,发现损伤区域最先出现在橡胶集料周围,而经典CDP模型无法直观模拟混凝土裂纹生成、扩展过程,因此结合内聚力模型补齐这一短板非常有必要。

本研究结合随机骨料模型、CDP模型及内聚力模型,建立橡胶集料混凝土的细观数值模型,模拟四点弯曲荷载下橡胶集料混凝土的断裂破坏过程。基于该模型,模拟并分析不同橡胶集料掺量、粒径的橡胶集料混凝土荷载-位移曲线。结合试验现象、模拟结果,分析橡胶集料混凝土四点弯曲荷载下的裂纹出现、扩展过程以及橡胶集料改善混凝土断裂性能的机制。

1 橡胶集料混凝土四点弯曲试验

1.1 试验材料

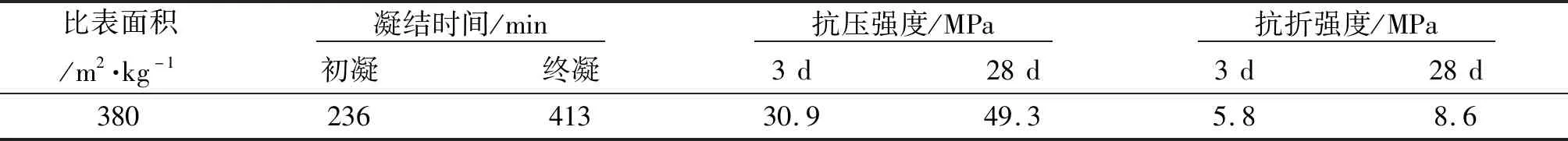

水泥:P.O 42.5R水泥,产自四川双马宜宾水泥制造有限公司,中值粒径为13.84 μm,密度为3 040 kg/m3,化学组成如表1所示,基本物理性能指标如表2所示。

表1 P.O 42.5R水泥的化学组成Table 1 Chemical composition of P.O 42.5R cement ω/%

表2 P.O 42.5R水泥的基本物理性能指标Table 2 Basic physical properties of P.O 42.5R cement

砂:来自四川绵阳涪江,细度模数为2.9,堆积密度1 707 kg/m3,表观密度2 655 kg/m3。

碎石:粗骨料为5~10 mm(小石)和10~25 mm(大石)两种粒径范围的碎石,小石的表观密度和堆积密度分别为 2 583 kg/m3,1 538 kg/m3,大石的表观密度和堆积密度分别为 2 645 kg/m3,1 470 kg/m3。

橡胶集料:来自四川金摩尔环保新材料有限责任公司,粒径为 0.250~0.425 mm,表观密度和堆积密度分别为:1 336 kg/m3,645 kg/m3,中值粒径为360 μm。

水泥、砂、石、橡胶集料的粒度分布如图1所示。

图1 水泥、普通骨料与橡胶集料的粒度分布Fig.1 Particle size distribution of cement,ordinary aggregate,and rubber aggregate

减水剂:高效聚羧酸减水剂,产自四川三三科技有限责任公司,固含量为40%,减水率为29%。

1.2 试验配合比

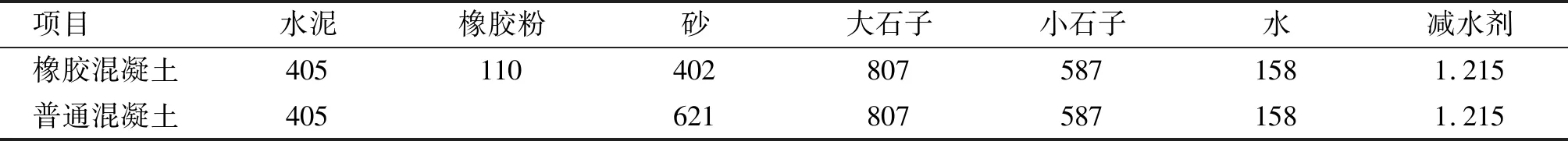

普通混凝土设计强度等级为C50。用于验证细观数值模拟的混凝土配合比见表3。

表3 橡胶集料混凝土的配合比Table 3 Mix ratio of rubber aggregate concrete kg·m-3

1.3 试验方法

本试验参考国家标准GB/T 50081—2019中抗折强度四点弯曲试验法,混凝土试件尺寸为100 mm×100 mm×400 mm,为非标准试件,测试的混凝土强度应乘以尺寸换算系数0.85,测试过程采用微机控制电子万能试验机ETM-105D完成试验。橡胶集料混凝土试件的强度根据式(1)计算:

(1)

式中:ff为混凝土抗折强度,MPa;F为试件极限荷载,N;l为支座间跨度,mm;b为试件截面宽度,mm;h为试件界面高度,mm。

2 橡胶集料混凝土弯曲荷载下的细观数值模拟

2.1 细观模型的建立

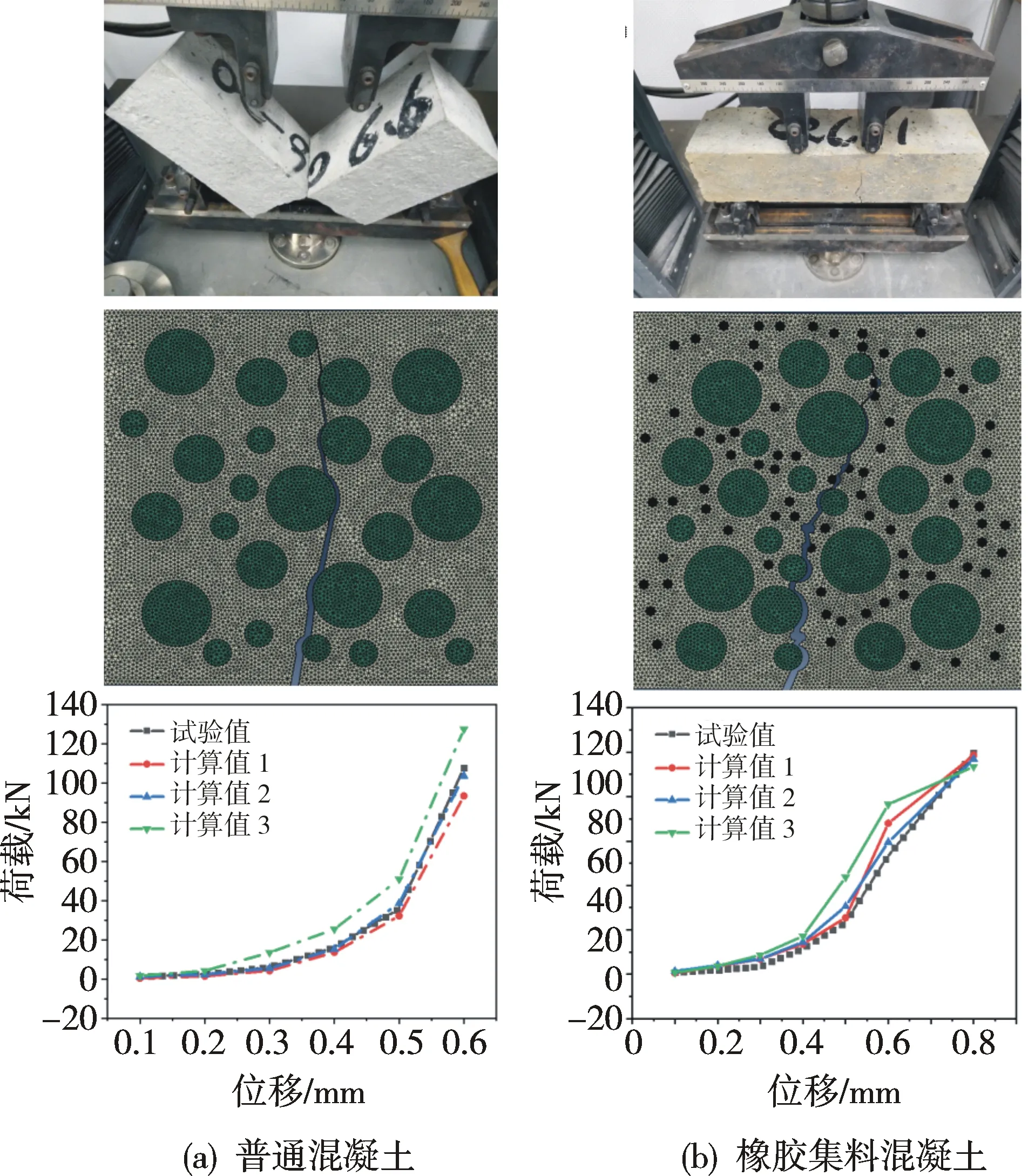

将数值模型分为细观开裂部分和宏观非开裂部分,可以减小计算量,同时避免Cohesive单元与边界条件的接触导致模型无法收敛。建立细观模型主要分为两步:第一步,借用瓦拉文公式[15]将试验所得到的每种骨料的级配曲线进行平面转化,计算出D (2) 式中:Pc为二维骨料直径D 细观模型的示意图如图2(a)所示,其中宏观橡胶集料混凝土部分采用经典混凝土塑性损伤模型,橡胶集料混凝土细观模型如图2(b)所示。 图2 橡胶集料混凝土四点弯曲模拟图Fig.2 Four-point bending simulation diagram of rubber aggregate concrete 由于CDP模型无法模拟混凝土材料断裂损伤过程,在细观橡胶集料混凝土部分的网格与网格之间插入Cohesive单元,插入方式如图3所示。 图3 Cohesive单元插入方式Fig.3 Cohesive element insertion pattern 宏观橡胶集料混凝土采用CDP模型,基于Lubliner理论[16],并且结合了Lee等[17]的研究结果。宏观部分的CDP模型其单轴压缩和拉伸关系如式(3)、式(4)所示: (3) (4) Cohesive单元损伤采用最大名义应力准则:当任何一个名义应力比值达到1时,开始损伤,如式(5): (5) 其中:σn,σs,σt分别为3种不同破坏方式方向上的应力,σn0,σs0,σt0分别为3种不同破坏方式方向上的应力峰值,3种破坏方式分别为法向拉伸以及两种不同的横向剪切。 CDP模型中的材料属性见表4。宏观橡胶集料混凝土部分的弹性模量、抗压强度及抗拉强度会随着橡胶集料的掺入而变化。细观部分Cohesive单元的属性见表5,这里假设材料为各向同性。 表4 CDP模型的材料参数Table 4 Material parameters of CDP model 表5 Cohesive单元的材料参数Table 5 Material parameters of cohesive element 试验和模拟的两种混凝土破坏状态如图4所示。从图4可以看出:普通混凝土、橡胶集料混凝土的模拟破坏状态和试验破坏状态相似,普通混凝土在破坏时直接断裂,而橡胶集料混凝土则能够保持原有状态,说明橡胶集料一定程度上改善了混凝土的断裂性能;四点弯曲荷载-位移曲线的试验值和计算值相近,普通混凝土抗折强度试验值和计算值分别为6.29 MPa和6.14 MPa,误差约为2.38%,橡胶集料混凝土的抗折强度试验值和计算值分别为5.84 MPa和5.85 MPa,误差约为0.17%,因此,模型具有一定的可靠性。 图4 试验、模拟的破坏状态及荷载-位移曲线对比Fig.4 Comparison of test and simulated failure states and load-displacement curves 本研究中橡胶集料替换方式为橡胶集料等体积替换细骨料,橡胶集料替换率为被橡胶集料替换的细骨料的体积分数。模拟计算的荷载-位移曲线如图5(a)与图5(b)所示。橡胶集料粒径为1.70~3.35 mm 时,随着橡胶集料替换率增加,峰值位移先增大后减小,峰值荷载降低。在橡胶集料替换率为20%时,随着橡胶集料粒径的减小,峰值荷载与峰值位移均增加。模拟结果表明橡胶集料掺量为20%、粒径为1.18~2.36 mm时,表现出的断裂性能最好,峰值荷载降低约 20.4%,峰值位移增加约66.7%,当超过20%掺量时,峰值荷载变化较小,而峰值位移下降明显。 图5 橡胶集料混凝土的荷载-位移曲线Fig.5 Load-displacement curves of rubber aggregate concrete 弯曲荷载下普通混凝土和橡胶集料混凝土的断裂过程如图6所示。从图6(a)可以发现:加载初期,骨料-砂浆的界面首先达到峰值应力,出现裂纹;加载中期,砂浆部分开裂,骨料-砂浆界面的裂纹与砂浆部分的裂纹汇合形成宏观裂纹;加载后期,裂纹开始沿着已有裂纹向上扩展,最终形成贯穿裂纹,混凝土失去承载力。从图6(b)可以看出:加载初期,由于橡胶-砂浆界面力学性能弱于骨料-砂浆界面,最先出现裂纹;加载中期,骨料-砂浆界面出现裂纹。需要注意的是,存在比骨料-砂浆界面更弱的界面,因此在裂纹扩展的过程,未开裂的橡胶-砂浆界面会同时出现裂纹。这一过程可能是橡胶集料改善混凝土断裂性能的重要原因之一,这与Zhao等[18]提出橡胶类似空穴,导致断裂倾向于发生在橡胶集料附近的结论一致。同时,这也可以用来解释橡胶集料粒径减小,峰值荷载、峰值位移增加的现象,即橡胶集料将大量分散弱相引入混凝土,粒径越小,弱相越多越分散,裂纹扩展过程中不同部位的未开裂橡胶-砂浆界面出现裂纹的概率增加,这与薛刚等[19]所提出的结论相同。加载后期,与普通混凝土相似,裂纹开始汇聚,变成宏观贯穿裂纹,失去承载能力。 图6 弯曲荷载下混凝土的断裂过程Fig.6 Fracture process of concrete under bending load 通过模拟橡胶集料混凝土四点弯曲荷载下的断裂过程发现:(1)橡胶集料的加入增加了在混凝土内部裂纹萌生位置的随机性,降低了单一贯穿裂纹出现在加载中期-后期的概率;(2)橡胶集料增加了混凝土裂纹扩展的随机性,导致裂纹的路径曲折程度增加,裂纹的总路径增加,因此橡胶集料能够一定程度上改善混凝土的脆性。 本研究基于CDP模型和内聚力模型,对弯曲荷载下橡胶集料混凝土的断裂性能进行研究与分析,基于橡胶集料混凝土的细观数值模型,得出了以下结论:(1)随橡胶集料掺量的增加,抗折强度降低,峰值位移先增大后减小;随橡胶集料粒径减小,抗折强度与峰值位移均增加。(2)本试验条件下,橡胶集料最佳掺量为20%等体积替换细骨料,橡胶集料最佳粒径范围为1.18~2.36 mm。(3)橡胶集料改善混凝土断裂性能是由于橡胶集料为混凝土内部引入了大量分散且尺寸较小的弱相,增加了荷载下混凝土内部裂纹萌生的随机性和裂纹扩展的可能性,一定程度上改善混凝土的脆性。

2.2 材料的本构关系

2.3 材料参数的选取

2.4 模拟结果与试验结果对比

3 橡胶集料混凝土弯曲荷载下的断裂过程和断裂机制

4 结论