冲击波和侵彻体联合作用下聚脲涂层防护机理研究

2022-07-12李海龙张之凡

李海龙, 王 博, 丁 松, 张之凡

冲击波和侵彻体联合作用下聚脲涂层防护机理研究

李海龙1, 王 博2, 丁 松3, 张之凡1,4*

(1. 大连理工大学 船舶工程学院, 辽宁 大连, 116024; 2. 中国船舶集团有限公司 第703研究所, 黑龙江 哈尔滨, 150078; 3. 中国舰船研究院, 北京, 100101; 4. 北京理工大学 爆炸科学与技术国家重点实验室, 北京, 100081)

随着聚能战斗部在水中兵器的广泛应用, 开展防护材料的抗冲击抗侵彻性能研究具有重要意义。文中利用AUTODYN有限元软件建立聚能装药水下爆炸模型, 对聚脲防护材料的抗冲击抗侵彻性能展开研究。根据面密度理论, 讨论了聚脲涂层处于不同位置时的防护效果, 对破口、挠度、吸能和降速等结果进行对比分析, 给出了聚脲涂层的最优涂敷位置。在此基础上, 对钢板/聚脲/钢板复合结构进行优化, 结果表明:聚脲复合结构的防护效果并没有随着聚脲涂层厚度的增加而提高, 通过对比分析给出了钢板/聚脲/钢板的最佳比例为2/10/2。文中研究可为舰船防护设计提供理论依据和数值支撑。

水中兵器; 聚能战斗部; 水下爆炸; 冲击波; 聚脲; 防护机理

0 引言

聚能战斗部在水下爆炸过程中产生的强间断冲击波和高速聚能侵彻体会对结构产生严重的毁伤效果。同时, 随着舰船防护材料的不断发展[1-4], 聚脲材料因具有成本低、质量轻、高韧性、吸附性强且吸收冲击能效果明显等优点, 越来越广泛地被应用于舰船防护领域。

针对空中和水下爆炸冲击作用下聚脲材料的防护机理, 王小伟等[5]研究了钢板/聚脲/钢板复合结构, 讨论了不同夹层厚度情况下聚脲材料的吸波性能; 代利辉等[6]讨论了在不同涂层位置和厚度情况下钢板/聚脲复合结构板的防护效果, 可知聚脲涂层的复合板可有效减少冲击后钢板的毁伤变形程度; 赵延杰等[7]讨论了水下爆炸聚脲处于不同位置时的防护效果, 表明当钢板背爆面涂覆厚度为倍钢板厚度的涂层时, 复合板抗爆能力大约提升×10%; 甘云丹等[8]研究了在水下爆炸载荷作用下聚脲复合结构的动态响应及抗爆能力, 验证了聚脲涂层对钢板抗爆性能的增强作用。不论是空中爆炸还是水下爆炸, 大量研究成果证明了聚脲复合材料在防爆方面的优异性。

针对聚脲材料的抗侵彻性能, Xue等[9]讨论了平弹头和尖弹头在200~500 m/s速度冲击下对裸钢板和聚脲复合结构的破坏模式; Liu等[10]研究了初始冲击速度为300~1100 m/s的弹体对聚脲涂层和夹层板在不同厚度下的抗穿透性能, 得出聚脲夹层板的弹性密度和能量吸收率总是大于其他橡胶夹层板; 赵鹏铎等[11]以玻纤-芳纶的复合材料板为底材, 进行了500~600 m/s的初始冲击速度下对不同位置涂覆聚脲涂层的抗侵彻试验;很多学者[12-16]讨论了不同冲击速度和不同复合结构下聚脲对结构抗侵彻性能的影响, 结果表明聚脲具有优异的防护性能。但对于高速冲击情况下[17]聚脲的防护研究尚不充分, 对聚脲钢板复合结构的抗侵彻性能防护效果有待进一步研究。

国内外学者对聚脲材料的抗爆和抗侵彻性能开展了大量研究, 但针对水下爆炸强间断冲击波和高速聚能侵彻体联合作用下聚脲对结构的防护机理研究尚不充分。文中基于面密度理论, 讨论了聚脲涂层处于不同位置时的防护效果, 并且对不同情况的破口、挠度、吸能和降速大小4个方面进行了对比分析, 给出了面密度相等下聚脲涂层的最优位置。在此基础上, 对钢板/聚脲/钢板复合结构进行优化, 结果表明: 防护效果并不是随着聚脲涂层厚度的增加而提高, 并给出了钢板/聚脲/钢板最佳比例为2/10/2。

1 基本理论

1.1 设计和评估标准

1) 面密度

为探究聚脲复合结构的抗侵彻性能, 采用二维轴对称算法对聚脲夹层靶板的抗侵彻性能进行研究。基于AUTODYN-2D轴对称算法, 分别对聚脲涂覆靶板和纯Q235钢板进行对比计算。为计算多层靶板结构, 建立面密度计算公式[18]

2) 破口比率和挠度比率

定义无纲量化参数破口比率

挠度比率

式中:1为钢板破口大小;为装药直径;2为背板挠度;target为靶板总厚度。破口比率和挠度比率越小, 防护性能越好。

3) 吸能比率

利用靶板的吸能比率表征夹层板的吸能特性[19](越大, 夹层板吸能特性越好), 即

4) 单位面密度的速度降

采用单位面密度的速度降来表征结构的抗侵彻性能[20], 即

1.2 数值理论

文中采用耦合欧拉-拉格朗日法(coupled Eulerian-Lagrangian, CEL)方法(该方法在模拟聚脲材料的抗爆抗侵彻性能方面的可靠性已得到试验验证[16])。

1.2.1 状态方程

1) 水状态方程

水采用Shock状态方程, 表达式为[21]

式中:U为冲击波速度;为质点速度;0,1和2为常数,0=1 647 m/s,1=1.921, S=0。

2) 空气状态方程

空气采用Ideal Gas方程, 表达式为[21]

3) 炸药状态方程

炸药采用JWL方程, 表达式为[21]

装药HMX的JWL方程主要参数见表1, 表中材料参数均来源于AUTODYN材料库[21]。

表1 HMX的JWL方程主要参数

1.2.2 材料模型

1) Q235钢和药型罩材料模型

钢选用Q235钢, 建立材料模型时先从软件的材料库中选择基础材料4340钢, 再在其基础上进行适当调整。金属药型罩在材料库中选择基础材料高导无氧铜(CU-OFHC)。材料模型均为Linear状态方程和Johnson-Cook(J-C)强度模型构成。Johnson-Cook强度模型非常适合模拟高温度下金属材料因急速撞击或爆炸冲击引起的强度极限及失效过程。它也是基于大量实验推导确定的, 表达式为[21]

表2 Q235钢和CU-OFHC的J-C模型主要参数

2) 聚脲弹性体参数

聚脲弹性体是应变率效应非常明显的高分子材料。因聚脲弹性体与橡胶的材料性能比较接近, 故建立聚脲材料模型时先从软件的材料库中选择基础材料橡胶, 再在其基础上修改材料参数。材料模型采用Hyperelastic 状态方程和两参数的Mooney-Rivlin 强度模型表达, 以此描述非线性的应力应变关系。Mooney-Rivlin模型是用于形容弹性大变形的本构模型, 用以下多项式来表达[21]

式中: 因变量为应变能密度;10和01是2个重要参数;1、2为Green应变不变量。

参照SPUA-409型聚脲材料[16], 材料参数中的各个变量见表3。失效标准选择最大主应力失效, 即最大主应力高于输入的临界值后结构发生失效, 临界值设置为250 MPa[16]。

表3 聚脲主要参数

2 数值模型及分析

2.1 数值模型

为了研究聚脲涂层对高速侵彻体的防护性能, 首先建立聚能装药近场水下爆炸二维轴对称模型, 其次依据现代鱼雷的设计现状, 选取空气域长度为3倍装药半径, 以确保聚能侵彻体在空穴中完全成型, 随后建立数值仿真模型, 以Q235钢板为例, 如图1所示。图中, 装药高度=40 mm, 装药半径=10 mm, 药型罩材料为紫铜, 采用变壁厚设计, 内径圆心为(67.0, 0.0), 内径长度= 12.2 mm, 外径圆心为(70.18, 0.0), 外径长度= 13.99 mm, 爆心位置为(20.0, 0.0), 计算水域尺寸为200 mm×150 mm, 炸高=45 mm, 靶板背部为空气。为了避免冲击波到达边界后发生反射, 在流场边界施加流出边界; 为约束靶板, 对其施加刚固边界, 网格大小在收敛性分析后确定。

图1 数值仿真模型

为验证聚脲涂层优异的抗侵彻性能, 研究敷设位置对聚脲涂层防护效果的影响, 选取5 mm Q235钢板为基准工况, 根据1.1节中面密度理论, 将面密度相等的钢板和聚脲钢板夹层的计算结果作为参考量。为了得到最优的涂敷位置, 设置了如表4所示的不同工况。

表4 聚脲涂层处于不同位置的工况

2.2 收敛性分析

文中选取纯空气中聚能装药近场爆炸时的工况进行收敛性分析, 得到侵彻体头部速度V随网格数量的变化曲线如图2所示。综合考虑计算精度和计算效率, 选取流体网格尺寸为0.2 mm×0.2 mm。靶板网格同样采用0.2 mm×0.2 mm的网格, 避免耦合界面处出现问题。

图2 不同网格尺寸下聚能侵彻体头部速度曲线

3 聚脲对结构抗爆抗侵彻性能的影响

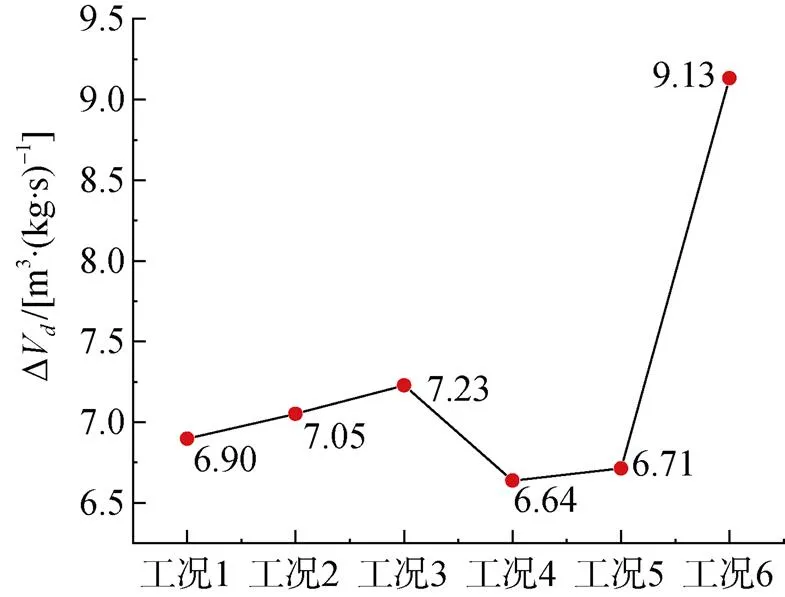

依据面密度设计理论, 设计了6种工况对聚脲涂层的抗爆抗冲击性能进行评估, 从中选取防护效果最佳的模型。根据仿真数据, 可知药型罩的质量=2.7 g, 规定初始撞击速度0=1 500 m/s, 属于高速冲击(大于1 300 m/s)[17]。另外, 在= 0.065 ms时刻, 冲击波和侵彻体已经完全作用结束, 故选定此刻作为破口、挠度、吸能和聚能侵彻体降速的评估标准, 随后进行优化设计得到最佳模型。

3.1 聚能装药水下爆炸载荷分析

聚能装药水下爆炸的前期能量输出载荷主要包括侵彻体的动能和冲击波能, 因此靶板的防护主要关注其抗侵彻和抗冲击波的性能, 文中主要研究聚能装药水下爆炸在成型及侵彻过程中聚能侵彻体的动能载荷和冲击波载荷特性。

3.1.1 聚能侵彻体成型过程

对聚能侵彻体成型和载荷输出进行分析。由于不同工况下的炸高相同, 因此, 在聚能侵彻体侵彻靶板之前的时刻, 聚能侵彻体的成型没有差别, 文中分析了聚能侵彻体的成型及在水中侵彻时的物理现象, 聚能侵彻体的速度I分布如图3所示。在5 μs时刻, 爆轰波传播至药型罩顶部, 药型罩开始发生塑性变形; 在10 μs时刻, 药型罩已完全被压垮, 内外表面完成翻转, 聚能侵彻体呈扁平状; 在15 μs时刻, 聚能侵彻体已经稳定成型, 头部最大速度约为1700 m/s, 由于聚能侵彻体前后存在速度梯度, 聚能侵彻体被拉伸, 可以清晰分辨头部和杵体, 在忽略重力和空气阻力的作用下, 聚能侵彻体可在空气中平稳飞行; 在20 μs时刻, 聚能侵彻体头部入水开始出现磨损, 入水后周围产生空腔, 质量有所减少, 头部呈扁平状; 在30 μs时刻, 聚能侵彻体头部呈蘑菇状, 随着聚能侵彻体不断侵彻, 蘑菇状逐渐明显; 在40 μs时刻, 聚能侵彻体速度梯度相差不大, 拉伸长度合理, 断裂并不严重, 仍具有较强的侵彻能力; 在45 μs时刻, 聚能侵彻体的初始撞击速度大于1 500 m/s, 属于高速冲击[17]。

图3 聚能侵彻体成型过程速度分布

3.1.2 冲击波传播规律

冲击波传播过程中流场的压力云图如图4所示。起爆后, 爆轰波传播至水介质中形成冲击波, 冲击波在水中继续传播。在=0.040 ms时刻, 冲击波的传播近似球面波, 高速运动的侵彻体头部形成弹道波, 此刻聚能侵彻体虽然未接触靶板, 但是靶板已经略微变形, 其主要原因是直达波和弹道波对靶板的作用; 在=0.045 ms时刻, 冲击波到达靶板表面, 对比其后时刻冲击波反射明显, 靶板吸收能量, 冲击波载荷作用结束。

图4 冲击波传播过程中流场压力云图

图5 侵彻后靶板形态图(t=0.065 ms)

3.2 破口大小对比

通过工况对比发现, 聚脲涂层的涂敷位置不同时, 破坏形式有所区别, 侵彻结果如图5所示。

从图5中可以看出: 1) 裸钢板(工况1)的破坏模式是, 聚能侵彻体侵彻靶板的过程中, 接触点产生远大于靶板材料抗力的瞬间冲击压应力, 接触区域的靶板被瞬间压剪破坏, 完成冲击开坑, 形成与聚能侵彻体直径大小相当的破口, 并没有出现花板开裂的现象; 2) 迎弹面涂敷聚脲(工况2)的破坏模式为, 在接触区域的聚脲被高速冲击, 在高应变率下聚脲由大变形橡胶态向小变形玻璃态转变, 冲塞过程中聚脲和钢板均被剪切破坏, 并且聚脲的破口大于钢板破口, 吸能效果较裸钢板有所提高; 3) 背弹面涂敷聚脲(工况3)的破坏模式为, 在高速冲击下对钢板的破坏依然为剪切破坏, 但是聚脲在冲塞过程中并没有直接被剪切, 而是拉伸破坏, 呈现橡胶态。为了更好地展示聚脲的橡胶态, 如图6所示, 在=0.065 ms时刻, 聚脲涂层处于临界击穿的状态, 在=0.070 ms时刻, 聚脲涂层被击穿。由此可见, 在高速冲击下聚脲涂敷迎弹面为剪切破坏, 并且聚脲破口略大于钢板破口; 涂敷背弹面时为拉伸破坏, 具有一定的韧性强度; 当聚脲涂层位于夹层中间时, 由于背部钢板的支撑, 聚脲的韧性表现得并不明显, 但有一定的挠度, 不完全等同于直接的剪切开坑, 说明聚脲在侵彻过程中能够充分吸能。

依据1.1节中的破口比率评估标准进行对比, 冲击波和侵彻体作用过后测得破口的大小, 工况1~6前板的破口大小分别为14.40, 20.40, 14.00, 24.00, 23.20和13.60 mm, 背板的破口大小分别为14.40, 13.60, 14.20, 12.80, 12.80和12.40 mm。迎弹面涂敷聚脲时破口大于钢板和背弹面涂敷聚脲, 当背弹面涂敷聚脲时, 聚脲的韧性强度明显且破口较小, 如图5所示。通过1.1节公式计算得到前板破口比率1和背板破口比率2,对比分析可得工况6最优, 如图7所示。

图6 侵彻过程中聚脲涂层形态特征(工况2)

图7 面密度相等不同工况下破口比率曲线

3.3 挠度大小对比

图8 面密度相等不同工况下挠度比率曲线

3.4 吸能大小对比

依据第2节中的吸能比率评估标准进行对比, 测得仿真数据如表5所示。对比分析表5数据可得, 聚脲钢板夹层的吸收总能均大于裸钢板吸收的能量, 即聚脲的防护效果优于裸钢板。

表5 面密度相等不同工况下吸能数据

另外, 在聚脲钢板夹层工况中, 工况5吸能最大, 是裸钢板吸能的129.29%; 其次是工况6和工况2, 工况3最差, 吸能比率曲线如图9所示, 可知工况5吸能效果最好。

图9 面密度相等不同工况下吸能比率曲线

3.5 降速大小对比

依据1.1节中的速度降理论评估标准进行对比, 测得仿真数据分别如图10所示。

图10 面密度相等不同工况下侵彻体速度变化曲线

聚能侵彻体侵彻靶板全过程可分为成型、凹坑、入水和撞击4个阶段。在成型阶段, 聚能侵彻体的速度呈线性急速上升, 聚能侵彻体在空中加速成型; 在凹坑阶段, 聚能侵彻体速度下降后有轻微的爬升; 在入水阶段, 存在着聚能侵彻体的断裂和撞击的现象; 在撞击阶段, 不同靶板聚能侵彻体的降速情况不同, 具体工况降速情况如图10所示。可知, 在=0.065 ms时刻, 聚能侵彻体的残余速度趋于平稳, 工况1~6残余速度分别为1 231.00, 1 224.99, 1 218.06, 1 241.14, 1 238.17和1 143.85 m/s。

如图11所示, 对比面密度相等速度降曲线, 工况6的降速最为显著, 速度降是裸钢板的132.41%。

图11 面密度相等不同工况下速度降变化曲线

3.6 结果分析与讨论

对比破口、挠度、吸能和降速4个方面的结果, 在破口方面工况6最佳, 挠度方面工况2优于工况6和工况5, 吸能方面工况5优于工况2和工况6, 总体来看面密度相等时聚脲钢板夹层防护效果均优于裸钢板, 体现了聚脲涂层在抗冲击波抗高速侵彻方面的优异性能, 其中工况2, 5, 6的防护效果较为突出, 但这3种工况下破口、挠度和吸能结果相差不大。然而, 通过比较速度降的大小可以发现, 工况6明显优于工况2和工况5, 即钢板/聚脲/钢板夹层有着出色的表现, 降速明显, 其速度降是裸钢板的132.41%。综合4种评估标准, 钢板/聚脲/钢板夹层抗冲击波、抗高速侵彻的效果较佳。在此基础上, 对聚脲夹层的厚度进行优化, 鉴于以上结论, 着重分析优化后的速度降情况。

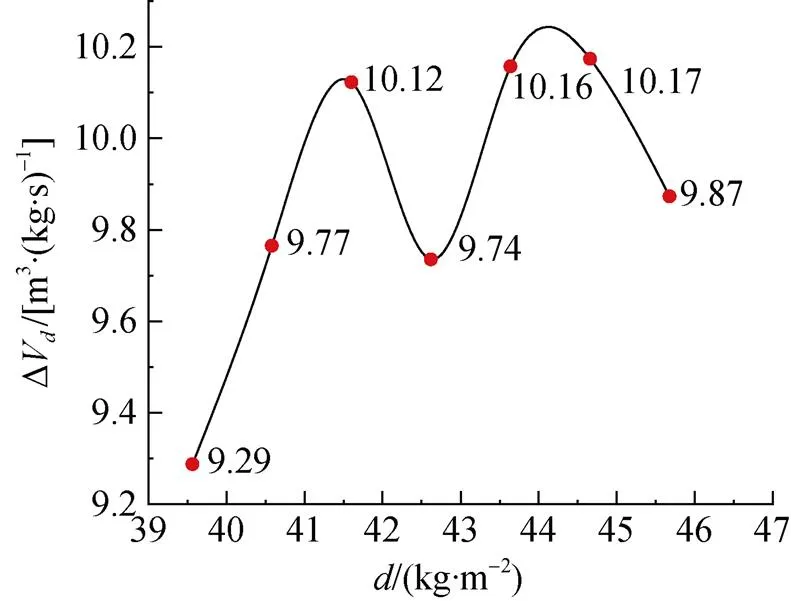

3.7 聚脲夹层板模型优化

由上述分析可得, 钢板/聚脲/钢板夹层防护效果最佳, 对此模型进行优化, 通过增加厚度设置不同工况, 具体工况设置如表6所示。

表6 钢板/聚脲/钢板夹层结构优化工况

根据仿真数据可知, 在=0.075 ms时刻, 冲击波和侵彻体作用已经完全结束, 聚能侵彻体残余速度已经趋于平稳, 如图12所示, 故选定此时刻作为破口、挠度、吸能和聚能侵彻体降速的评估标准。

聚脲夹层厚度不同时, 由图13可知, 靶板的破口和挠度总体相差不大。由表7可知, 随着聚脲夹层厚度的增加, Q235钢板吸能逐渐减低, 聚脲夹层吸能逐渐提高, 靶板吸收的总能量逐渐增大, 即吸能比率也随之增大, 但工况7吸收总能有所下降。工况6~12在破口大小、挠度大小和吸能大小3个方面相差不大。为了更好地区分不同厚度的聚脲夹层的优异性能, 需对其进行降速大小分析, 如图12所示。

图12 面密度不相等不同工况下侵彻体速度变化曲线

图13 优化模型侵彻后靶板形态图(t=0.075 ms)

表7 面密度不相等不同工况下吸能数据

由于不同工况下的面密度不同, 文中采用单位面密度速度降进行评估, 仿真数据记录聚能侵彻体残余速度分别为1 132.56, 1 103.73, 1 078.90, 1 085.06, 1 056.73, 1 045.65 和1 048.99 m/s, 并计算速度降的大小, 如图14所示。随着聚脲夹层厚度的提升, 速度降并没有随着靶板面密度的增大而一直增大。由图14可知, 工况8为最优选择, 其速度降是优化前的108.97%, 是裸钢板的147.76%, 工况8防护效果显著提高, 即钢板/聚脲/钢板为2/10/2 , 综合效果最好。

图14 速度降随面密度变化曲线

4 结论

文中基于面密度理论, 采用CEL方法建立了不同的聚脲钢板复合材料的模型, 分析了聚脲材料在冲击波和侵彻体联合作用下的防护性能, 依据破口、挠度、吸能和降速4个标准, 给出了最优的复合模型并对其进行了模型优化, 具体结论如下。

1) 在冲击波和高速侵彻体的联合作用下, 迎弹面涂敷聚脲的破坏模式为剪切破坏; 聚脲处于钢板夹层之中时, 为剪切破坏; 背弹面涂敷聚脲时为拉伸破坏和韧性破坏。

2) 在冲击波和高速侵彻体的联合作用下, 聚脲的防护性能从破口、挠度、吸能和降速4个方面均优于面密度相等时的裸钢板, 其中防护效果最好的是钢板/聚脲/钢板的模式, 文中钢板/聚脲/钢板速度降是裸钢板的132.41%。

3) 在冲击波和高速侵彻体的联合作用下, 通过增加聚脲夹层的厚度对钢板/聚脲/钢板模式进行了优化, 结果表明随着厚度的增加, 单位面密度速度降并未一直升高。结合实际应用情况, 给出最优模型配比为2/10/2, 其速度降是裸钢板的146.76%。

[1] 岳灿甫, 吴始栋. 国外船用激光焊接波纹夹芯板的开发与应用[J]. 鱼雷技术, 2007, 15(4): 1-5.

Yue Can-fu, Wu Shi-dong. Introduction to Development and Applications of Marine Laser Welded Lightweight Sandwich Panel in the US Navy and European Countries[J]. Torpedo Technology, 2007, 15(4): 1-5.

[2] 郗雨林, 陈派明, 吴始栋. 国内外超腐蚀合金的研究及应用[J]. 鱼雷技术, 2007, 15(5): 5-7, 23.

Xi Yu-lin, Chen Pai-ming, Wu Shi-dong. Research and Application of Super-corroding Alloys[J]. Torpedo Tech- nology, 2007, 15(5): 5-7, 23.

[3] 匡蒙生, 胡伟民, 郭爱红, 等. 钛及钛合金在美海军舰船上的应用[J]. 鱼雷技术, 2012, 20(5): 331-335.

Kuang Meng-sheng, Hu Wei-min, Guo Ai-hong, et al. Application of Titanium and Titanium Alloys to Ships of US Navy[J]. Torpedo Technology, 2012, 20(5): 331-335.

[4] 张梦, 孙曙日, 冯殿震. 新材料在鱼雷设计中的应用与发展[J]. 鱼雷技术, 2015, 23(2): 86-89.

Zhang Meng, Sun Shu-ri, Feng Dian-zhen. Application and Development of New Materials in Torpedo Designs[J]. Torpedo Technology, 2015, 23(2): 86-89.

[5] 王小伟, 何金迎, 祖旭东, 等. 聚脲弹性体复合夹层结构的防爆性能[J]. 工程塑料应用, 2017, 45(5): 63-68.

Wang Xiao-wei, He Jin-ying, Zu Xu-dong, et al. Antidetonation Properties on Composite Sandwich Structure with Polyurea Elastomer[J]. Engineering Plastics Application, 2017, 45(5): 63-68.

[6] 代利辉, 吴成, 安丰江, 等. 水下爆炸载荷作用下聚脲材料对钢结构防护效果研究[J].中国测试, 2018, 44(10): 157-163.

Dai Li-hui, Wu Cheng, An Feng-jiang, et al. Investigation on the Protection Effect of Polyurea-coated Steel Plates at Underwater Explosive Loading[J]. China Measurement & Test, 2018, 44(10): 157-163.

[7] 赵延杰, 潘建强, 刘建湖. 聚脲涂覆钢板水下爆炸试验研究[C]//第十一届全国爆炸力学学术会议论文集. 珠海: 中国力学学会, 2016.

[8] 甘云丹, 宋力, 杨黎明. 弹性体涂覆钢板抗冲击性能的数值模拟[J]. 兵工学报, 2009, 30(S2): 15-18.

Gan Yun-dan, Song Li, Yang Li-ming. Numerical Simulation for Anti-blast Performances of Steel Plate Coated with Elastomer[J]. Acta Armamentarii, 2009, 30(S2): 15-18.

[9] Xue L, Mock W, Belytschko T. Penetration of DH-36 Steel Plates with and without Polyurea Coating[J]. Mechanics of Materials, 2010, 42(11): 981-1003.

[10] Liu Q Q, Wang S P, Lin X, et al. Numerical Simulation on the Anti-penetration Performance of Polyurea-core Wel- dox 460 E Steel Sandwich Plates[J]. Composite Structures, 2020, 236: 111852.

[11] 赵鹏铎, 黄阳洋, 王志军, 等. 聚脲涂层复合结构抗破片侵彻效能研究[J]. 兵器装备工程学报, 2018, 39(8): 1-7.

Zhao Peng-duo, Huang Yang-yang, Wang Zhi-jun, et al,Study on Penetration Effectiveness of Polyurea Coated Composite Structures Against Fragments[J]. Journal of Ordnance Equipment Engineering, 2018, 39(8): 1-7.

[12] 许帅. 聚脲弹性体复合结构抗冲击防护性能研究[D]. 北京: 北京理工大学, 2015.

[13] 朱学亮. 聚脲金属复合结构抗冲击防护性能研究[D]. 北京: 北京理工大学, 2016.

[14] 黄阳洋. 聚脲涂层复合结构抗破片侵彻机理研究[D]. 太原: 中北大学, 2018.

[15] 高照, 李永清, 侯海量, 等. 聚脲涂层复合结构抗侵彻机理实验研究[J]. 高压物理学报, 2019, 33(2): 156-161.

Gao Zhao, Li Yong-qing, Hou Hai-liang, et al. Penetration Mechanism of Polyurea Coating Composite Structure[J]. Chinese Journal of High-Pressure Physics. 2019, 33(2): 156-161.

[16] 池海. 抗冲击波聚脲装甲结构设计方法研究[D]. 太原: 中北大学, 2020.

[17] 钱伟长.穿甲力学[M]. 北京: 国防工业出版社, 1984.

[18] Demir T, Übeyli M, Yildirim R O. Investigation on the Ballistic Impact Behavior of Various Alloys Against 7.62 mm Armor-piercing Projectile[J]. Materials & Design, 2008, 29(10): 2009-2016.

[19] 赵桂平, 卢天健. 多孔金属夹层板在冲击载荷作用下的动态响应[J]. 力学学报, 2008(2): 194-206.

Zhao Gui-ping, Lu Tian-jian. Dynamic Response of Cellular Metallic Sandwich Plates under Impact Loading[J]. Chinese Journal of Theoretical and Applied Mechanics. 2008(2): 194-206.

[20] Deng Y, Zhang W, Cao Z. Experimental Investigation on the Ballistic Resistance of Monolithic and Multi-layered Plates against Hemispherical-nosed Projectiles Impact[J]. Materials & Design, 2012, 41: 266-281.

[21] Century Dynamics Inc. Interactive Non-linear Dynamic Analysis Software AUTODYNTM User Manual[M]. Re- vision 3.0. Houston, USA: Century Dynamics Inc. 2003.

Study on the Protection Mechanisms of a Polyurea Coating Subjected to Shock Waves and Penetrators

LI Hai-long1, WANG Bo2, DING Song3, ZHANG Zhi-fan1,4*

(1. School of Naval Engineering, Dalian University of Technology, Dalian 116024, China; 2. The 703 Research Institute, China State Shipbuilding Corporation Limited, Harbin 150078, China; 3. China Ship Research Institute, Beijing 100101, China; 4. State Key Laboratory of Explosion Science and Technology, Beijing Institute of Technology, Beijing 100081, China)

With the widespread use of shaped-charge warheads in underwater weapons, it is of great significance to study the anti-explosion and anti-penetration performance of modern warships. In this study, an underwater explosion model was developed using the AUTODYN finite element software to study the anti-explosion and anti-penetration performance of polyurea protection materials. The protective effects of polyurea coatings in different positions are discussed according to the surface density theory. The results for crevasse, deflection, energy absorption, and velocity reduction characteristics are analyzed comparatively. The optimal position of a polyurea coating is determined to be inside a sandwich of steel plate-polyurea-steel plate. This type of composite structure is optimized. The results demonstrate that with an increase in the thickness of polyuria, its protective effects do not improve and the optimal ratio of steel plate-polyurea-steel plate is 2:10:2. These results provide a theoretical basis and numerical support for ship protection design.

underwater weapons; shaped-charge warhead; underwater explosion; shock wave; polyurea; protection mechanism

李海龙, 王博, 丁松, 等. 冲击波和侵彻体联合作用下聚脲涂层防护机理研究[J]. 水下无人系统学报, 2022, 30(3): 354-363.

TJ630; U674.7; O383.3

A

2096-3920(2022)03-0354-10

10.11993/j.issn.2096-3920.2022.03.011

2022-01-25;

2022-03-15.

国家自然科学基金(11802025); 爆炸科学与技术国家重点实验室(北京理工大学)开放课题(KFJJ21-09M); 辽宁省兴辽英才计划高水平创新创业团队项目(XLYC1908027); 中央高校基本科研业务费专项资金(DUT20RC(3)025).

李海龙(1999-), 男, 在读硕士, 主要研究方向为舰船防护材料及水下爆炸技术.

通信作者简介:张之凡(1990-), 女, 博士, 副教授, 长期从事计算爆炸力学、终点弹道与高效毁伤技术、水下爆炸与舰船防护、流固耦合动力学研究.

(责任编辑: 杨力军)