溶气释放式微细气泡发生技术的溶气机理与设备研究进展

2022-07-12张怡青陈家庆丁国栋蔡小垒

张怡青 ,陈家庆* ,丁国栋 ,蔡小垒

(1.北京石油化工学院环境工程系,北京 102617; 2.深水油气管线关键技术与装备北京市重点实验室,北京 102617)

微细气泡通常指液相中粒径小于100 μm的气泡,其具有比表面积大、上浮速度慢、表面带电荷、传质效率高等特性,在化工、环境、医药等领域都有显著的技术优势和良好的应用潜力[1]。按照成泡机理和成泡过程,现有微细气泡产生技术可分为溶气释放式、引气分散式、微孔散气式、湍流剪切式等,其中溶气释放式凭借其成泡平均粒径小、粒径分布均匀、成泡密度大等优点而在实际工程中得到广泛应用[2]。溶气释放式微细气泡发生系统主要由溶气设备和溶气释放设备组成,其中溶气设备在加压条件下促进气体溶解进而产生饱和溶气水,溶气释放设备使饱和溶气水消能降压释气并生成微细气泡。鉴于产生饱和溶气水是高效释气的前提,因此溶气设备长期以来得到了更多关注,在结构外廓上出现了立罐、卧罐、管段等形式,内部组件出现了静态规整填料、固定扰流元件等。笔者将从溶气基础理论入手,通过分析提高溶气效率的方式方法,对各种溶气设备进行归纳总结和梳理对比,进而系统总结溶气性能的评价指标及研究方法,以期为溶气设备选型及结构优化设计等工作提供参考,同时促进高性能溶气设备的自主研发进程。

1 溶气机理及其理论模型的演化

溶气过程是一个复杂的气液两相传质过程,研究气液传质机理对于设计新型高效溶气设备具有重要指导意义。迄今已有不少学者通过实验或模拟手段对气液两相传质过程进行了大量研究,使得气液传质理论日趋完善。

1.1 经典传质理论

1803年,英国物理学家和化学家William Henry在研究气体在水中的溶解度规律时发现,气体在水中的溶解度与气体分压成正比[3],称为亨利定律(Henry’s law)。德国生理学家Adolf Eugen Fick对气体在盐水溶液中的扩散过程进行了研究,并在其1855年发表的3篇论文中引入了扩散系数的定义,所提出的描述扩散通量与浓度梯度之间的关系也被称为菲克扩散定律[4-5]。根据菲克扩散定律,气体在水中的溶解速率与单位体积溶液的表面积和气相浓度差成正比,相应的传质速率方程为:

N=K×Δ

(1)

式中:N表示传质速率;K表示传质系数;Δ表示传质推动力。

采用传质速率方程解决实际问题的关键在于求解传质系数K,不少学者相继提出了一些理论模型。如1904年,德国物理学家和化学家Walther Nernst对气液传质过程进行数学描述并提出膜模型(又称停滞膜模型)[6]。1923年,美国麻省理工学院教授W. K. Lewis和W. G. Whitman在此基础上提出了气体吸收的双膜理论,认为传质系数与流体表面薄膜层的厚度成正比[7-8]。1935年,美国学者Ralph Higbie则提出了溶质渗透理论,该理论将相际传质看成一个动态过程,假定液面由无数微小的流体单元组成,每个单元在与气相接触某一短暂时间(θ)后被来自液相主体的新单元取代,其传质系数与气液分子接触时间有关[9]。1951年,英国剑桥大学的P. V. Danckwerts对溶质渗透模型进行了修正并提出了表面更新模型[10-11]。该模型通过设定一个时间区间范围并提出流体微元在界面处存在年龄分布函数和流体微元表面更新率。上述理论涉及的气液传质系数表达式如表1所示。

表1 经典传质理论气液传质系数表达式Table 1 The expression of traditional gas-liquid mass transfer coefficient

总的来看,上述经典气液吸收传质模型揭示了气液传质作用机理及影响因素,如溶气压力、温度、气液接触面积、液膜厚度、气液接触时间、表面更新率等。但是,这些理论仅能从宏观尺度上指导溶气设备的设计,较难定量揭示溶气罐溶气效率的提升情况,对于微观尺度上的某些复杂流动状态和传质特征则无法提供理论解释。

1.2 经典传质理论的改进

针对经典传质理论的不足,学者们通过实验及理论推导,提出了更能体现真实传质过程的气液吸收传质理论,如兼顾双膜理论和渗透理论的膜-渗透理论、修正的表面更新理论和改进的双膜理论等。

为了证明膜理论和渗透理论的相关性,美国卡内基理工学院的H.L.Toor和J.M.Marchello于1958年提出了膜-渗透理论,指出气液表面存在着新旧元素的更替,并且气液传质过程是由渗透阶段和膜传递阶段共同构成。其中向新元素的转移遵循渗透理论,向旧元素的转移遵循双膜理论,而处于新旧之间的元素则兼具这2种理论的特点[12-13]。1964年,美国纽约大学的William E. Dobbins根据膜渗透理论也提出了一个包含2个模型参数(即膜厚δ和表面停留时间θ)的传质方程[14]。在表面更新理论方面,美国伊利诺伊大学的D.D.Perlmutter认为,从液相主体到相界面的流动满足多个串联容量,并于1961年提出了“多容量效应”概念[15]。除此之外,大连理工大学的沈自求等[16]于1980年也对表面更新理论进行了修正,通过结合表面更新概念与瞬时非稳态传质而提出了穿透点模型。Wang Jinfu等[17]在1994年基于经典双膜理论和渗透理论,建立了两相流体传质的数学模型,并提出了非稳态双膜理论。

与经典传质理论相比,改进理论主要通过结合多种理论模型分区域、分时段地研究了气液传质的各个过程,得到了更贴合实际的传质系数表达式。相关传质系数表达式如表2所示。

表2 改进后的气液传质系数表达式Table 2 The expression of modified gas-liquid mass transfer coefficient

1.3 涡流理论

早期经典传质理论并未考虑强湍流作用对相界面传质过程的影响,自20世纪60年代开始,研究者们将质量传递和动量传递结合起来研究相界面传质过程,并据此提出了2种典型的湍动旋涡模型:旋涡扩散模型和旋涡池模型。

1962年,美国芝加哥大学的Levich V G以对流扩散方程为基础,根据流体质量传递与动量传递的类似性提出了旋涡扩散模型[19]。该模型将“分子扩散”与“旋涡扩散”相结合,并引入德国学者L.Prandtl的半经验紊流理论——混合长度理论(mixing length theory),进而得到传质系数的表达式。1974年,英国伯明翰大学化学工程系的Davies J T通过实验验证了Levich V G的观点[20]。旋涡池模型中考虑了近界面处湍流旋涡对对流传质的控制作用,通过耦合对流扩散方程得到旋涡的浓度场分布和传质系数,其可分为大涡模型、小涡模型以及单涡模型。英国剑桥大学彭布罗克学院的Fortescue G E和Pearson J P A在1967年提出大涡模型,认为在湍流场中对质量传递起控制作用的是大尺度的焓能涡[21]。加拿大滑铁卢大学的Lamont J C和Scott D S则认为在充分发展的湍流场中,对传质起控制作用的是湍流场中最小的黏性耗散涡,于1970年提出小涡模型[22]。小涡模型是对大涡模型的一个扩展,考虑了湍流结构中不同波数涡对传质系数(kL)的影响,并将湍流动能耗散速率(ε)与传质系数(kL)相关联,应用起来更加方便。但是,关于究竟是哪种尺度的涡旋控制着传质过程仍然存在争议。在大涡模型和小涡模型的基础上,美国宾夕法尼亚大学的Lee Y H和Luk S于1982年将传质机理研究深入到单个旋涡,提出了单涡模型[23-24]。该模型假定气液自由界面液相侧由一连串各向同性、大小不同的旋涡组成,尽管整个传质过程为非稳态,但单个旋涡内的传质是稳态的。湘潭大学化工学院化工过程模拟与强化团队[25]于2002年基于单涡模型和二维稳态机理,结合湍流特点和能谱函数,建立了一个关于能量耗散率、湍流强度、液体焓能涡尺度及Kolmogorov尺度等特征参数与传质系数内在关系的新模型,采用理论估算代替实验测量,从而能够快速准确地预测传质系数。在此基础上,湘潭大学化工学院化工过程模拟与强化团队[26]在2011年基于宽能谱涡流接触概念和各向同性湍流理论,成功建立了非稳态对流扩散机制的气液界面传质系数计算模型,能够在较宽范围内考虑不同大小旋涡对传质的作用;2015年,该团队结合气泡与流体微元的相互作用和非稳态对流扩散方程提出了一个新的传质系数模型,考虑了旋涡大小、旋涡数密度、气泡尺寸、气泡变形与振动等因素对传质的影响,且基于气泡表面变形与振动的动力学概念推导了不同尺度旋涡抵达表面的频率密度分布[27]。该模型与实际过程更加接近,不足之处是忽略了切向扩散对传质系数的影响。2020年,该团队从单流体溶质浓度守恒方程出发,建立了一个同时考虑两相界面处法向和切向浓度梯度的溶质浓度输运方程,并将方程进行简化,得到一个新的传质模型[28]。

基于涡流理论的传质模型如表3所示。学者们目前已逐渐将研究重点放到探究旋涡速度、旋涡大小、湍流动能耗散率、单涡长度等因素对传质速率的影响规律。希望通过定量描述传质系数大小,助力溶气设备的优化设计。

表3 基于涡流理论的气液传质系数关联式Table 3 Correlation equation of gas-liquid mass transfer coefficient based on vortex theory

综上所述,气液传质理论的研究目前已经进入微观尺度,这为溶气设备的设计改进提供了一定依据。在进行溶气设备操作条件的筛选时,可以根据传质系数的相关理论推导公式定义评价指标,并通过改变影响传质速率的因素进行实验设计。

2 溶气设备的结构分类与演化

早期的溶气设备只是一个简单的立式空罐结构,也因此被称为压力溶气罐或饱和容器(Saturator)。随着人们对溶气机理认识的不断深化,出现了各种不同结构形式的溶气设备。纵观近年来国内外出现的溶气设备,可以根据溶气方式与结构特点划分为填料式、射流式、内筒溢流式、旋流式和涡流式等5大类。

2.1 填料式溶气设备

填料式溶气设备利用规整填料增大罐内气液两相的接触面积,进而提升溶气效率。20世纪80年代初期,同济大学陈翼孙教授等围绕喷淋式溶气设备所开展的研究工作在国内最具代表性,如图1(a)所示,立式罐体中间填充了由阶梯环构成的规整填料床层,水从罐体顶部中心喷淋下落时,与同从顶部进入的气体在填料床层形成交换界面而使气体溶于水中。同济大学研究团队还建立了以液相过流密度和液相总容量传质系数为设计参数的填料式溶气罐设计方法[29-30]。无锡工源环境装备技术有限公司[31]于2015年对立式填料式溶气罐进行改进设计,如图1(b)所示,除继续采用规整填料提高气液两相的接触面积外,还在罐底增设了超声波发生器。利用超声波空化作用产生微小气泡促进气相的溶解。

图1 填料式溶气设备的结构示意图Fig.1 Schematic diagram of packing dissolved air equipment

胜利油田胜利勘察设计研究院于2011年设计了一种卧式填料型溶气罐,主要由聚结填料、进水管、出水管、进气管组、排污管、集水管、喷水管、放气阀等组成,如图2所示[32]。与立式罐体相比,卧式罐体显著增大了气液两相的宏观相界面面积,液位控制更加容易。除采用聚结填料层外,进水管末端水平段采用微米级喷水孔将液体分散成微细液滴,并通过微孔介质将进气均匀分散成微小气泡,进一步增大气液接触表面积。

图2 卧式填料型溶气罐结构示意图Fig.2 Schematic diagram of horizontal packing type dissolved air tank

2.2 射流式溶气设备

射流式溶气设备的典型特征是在罐体进水部位安装有射流器,水流经射流器时产生负压而抽吸空气,管内高速水流与吸入的空气相互渗混、切割,一方面增强液体紊动,降低液膜厚度;另一方面增大气液接触面积,使气液溶解得更加充分。罐体结构也可分为立式和卧式2种。

江苏赛欧环保设备有限公司于2016年设计的立式射流溶气罐如图3(a)所示。原水经过射流器上端的射流管喷入罐体,进水口两侧均设置有吸气口,压缩空气从罐体侧壁进入后经吸气口沿空气循环管道进入上方射流器出水口,与水充分接触。气液两相混合物从圆锥孔经喉管进入罐体,溶气效率高达95%[33]。江苏金润环保工程有限公司于2017年设计的立式射流溶气罐如图3(b)所示。其利用射流器促进气液两相混合,并在高压高流速下提高溶气效率[34]。与赛欧环保保设备有限公司所述产品的不同之处在于,后者在锥形喷嘴内加装螺旋状导流板,通过耦合旋流场提高液滴的碎化程度进而提升溶气效率。

图3 立式射流溶气罐的结构示意图Fig.3 Schematic diagram of vertical jet dissolved air tank

近年来,卧式结构射流溶气罐在气浮设备生产企业已较为普遍[35-37]。无锡工源环境装备技术有限公司于2015年提出的防结垢溶气罐如图4(a)所示。该防结垢溶气罐进水管位于罐体右侧T形连接管一侧,原水经泵送增压并通过射流器进入溶气罐。射流器的工作压力为0.4 MPa左右,抽吸空气溶入水中形成饱和溶气水。T形连接管另一端设有超声波发生器,利用超声波一方面剥离溶气罐内壁附着的污垢;另一方面将水中大气泡破碎为数量众多的微小气泡。该公司提出的另外一种射流溶气罐如图4(b)所示。通过内置2个在罐体中心轴线上方平行等高放置的射流器和1个平行布置在射流器下方的挡板,强化空气和水的溶解。该公司提出的另外一种射流溶气罐如图4(c)所示。与前2种结构的不同之处在于:①射流器设置在罐体外部,与设在罐内相比能够增大引气量;②气水分离板的“浅层沉降”设计模式有助于未溶解的气体快速逸出,确保了溶气水的稳定性;③在罐体外侧安装有电磁阀,能有效防止高压水泵停转后,溶气水从溶气罐回流、溢出。该公司基于上述3种专利结构推出了相应产品,据称溶气效率可达90%以上。

图4 3种卧式射流溶气罐的结构示意图Fig.4 Schematic diagram of three types horizontal jet dissolved air tanks

2.3 内筒溢流式溶气设备

内筒溢流式溶气设备的结构相对简单,主要通过增设内筒组件增大溶气时间和表面更新速率来提升溶气量,目前代表性的研究单位主要有德国拜耳公司和日本神户大学。

德国拜耳公司2007年提出的高效溶气设备的结构示意图和实物图如图5所示,其主体结构由立式外筒、溢流内筒、射流喷嘴、液位指示器(LIC)等组成。工作过程中,首先通过固定安装在外筒上部端盖处的射流喷嘴向设备内注入高压水,带压气体基于文丘里效应被负压吸入到筒内,然后高压水出流携带气体射流撞击到中心溢流内筒中,形成剧烈的气液混合流。气液混合流不断撞击内筒筒底壁面又被弹回,产生强剪切应力将未溶解的大气泡进一步剪切撕裂成较小气泡,形成的泡沫流从内筒上方溢出进入内外筒之间的环形空间时气液接触界面得以更新,进一步增大气体的溶解量,据称溶气效率可达90%以上。此外,可通过液位指示控制器(LIC)使溶气水排放量和进水流量之间合理匹配,将内外筒环形空间的液位始终控制在约一半筒体高度的位置[38]。

图5 德国拜耳公司的内筒溢流式溶气设备Fig.5 The dissolution tank with vertical inner cylinder from Bayer Technology Services

日本神户大学Shigeo Hosokawa等2009年所设计内筒溢流式溶气设备的结构示意图与实物图如图6所示。虽然该设备也主要包括立式外筒和溢流内筒等,但水和气体的进入部位以及结构细节都与图5存在较大区别,不仅溢流内筒的体积较大,而且通过圆环形隔板的支撑隔离作用,溢流内筒底部实际上与外筒下部区域保持连通。工作过程中,水相与气相在外筒下部区域以对撞流的方式进行混合,形成的气液混合流沿着内筒向上流动,通过内筒上端的圆环状凸缘溢流到内外筒之间的环空区域。在此过程中,未溶解的气体通过外筒上端盖上的排气口逸出,溶气水则通过环空区域下方的溶气水出口流出。通过控制进出水流量,使得环空区域的液位始终保持在较低水平(一般小于外筒高度的1/2)。日本神户大学基于该设备开展的室内实验研究结果表明,溶气效率可达80%以上,但尚未见到工程应用方面的报道[39-41]。

图6 日本神户大学内筒溢流式溶气设备Fig.6 The dissolution tank with vertical inner cylinder from Kobe University

2.4 旋流式溶气设备

旋流式溶气设备中利用螺旋导叶片或者切向入口引入旋流,在增大气液接触面积、提高有效溶气时间的同时,增强湍流传质。按结构特征可分为管式和罐式2种。

2.4.1 旋流式溶气管

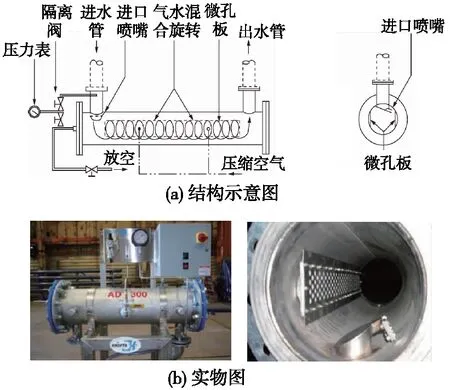

20世纪70年代,著名水处理工程技术专家Milos Krofta博士在推出超效浅层气浮系统的过程中,提出了溶气管溶气水产生技术,也是超效浅层气浮系统的三大核心之一,Krofta Engineering、Krofta Waters International(KWI)、KWI International等关联公司至今仍在使用该技术。DAF Corp公司甚至将其作为一种独立的微细气泡发生设备并冠以溶气管或空气混合管(Air Mixing Tube, AMT)的名称进行销售,目前能够提供11种不同规格,处理量在0.23~681.37 m3/h之间。溶气管通常采用卧式安装,装有入口喷嘴的进水管设计成弯曲的牛角道式插进溶气管内,水流经过加压后在溶气管内呈旋转状态,如图7所示。溶气管内对称安装2块矩形微孔板,压缩空气以0.65~0.7 MPa的压力进入矩形微孔板与溶气管内壁之间的弧形空间,通过微孔板被切割成细小气流,然后在剧烈扰动的情况下与加压水混合、溶解。空气在溶气管内最终以2种形式存在:一种以溶解态分布在水中;另一种以游离态微细气泡的形式夹裹、混合在水中,大粒径气泡在涡流中收集后通过放空管线排出。气水混合物在溶气管中的停留时间约8~12 s,然后从另一端的出水管排出,溶气管的容积利用率接近100%[42]。当然,细究之下不难发现,ADT主要采用“气体微孔分散+旋流冲刷”2种方式增大气液接触面积,有利于实现高效溶气,但微孔板的存在会在一定程度上影响管内连续旋流场的形成。

图7 Milos Krofta博士发明的溶气管(ADT)Fig.7 Air Dissolving Tube (ADT) invented by Dr. Milos Krofta

20世纪90年代Krofta气浮系统作为造纸生产线的附属设备一起被引进国内后,ADT溶气管也受到了国内环保设备企业的关注。无锡沪东麦斯特科技股份有限公司2001年申请了溶气管结构专利,为了减小对管内连续旋流场的影响,在径向方向上间隔设置4个短小微孔布气板来代替ADT溶气管内整体较长的微孔布气板,如图8(a)所示[43]。2017年又提出了高效空气溶解装置的结构设计方案,如图8(b)所示。回流水管上宽下窄的特殊设计使得原水进入管内形成高速螺旋喷射流,将整体较长微孔布气板设置在管体中心轴线位置,进一步减小了对管内连续旋流场的影响。螺旋喷射流与微孔布气板喷射的空气垂直切割,能够达到空气在水中的最大溶解率[44]。

图8 无锡沪东麦斯特科技股份有限公司设计的溶气管结构Fig.8 The structure of dissolved air tube designed by Wuxi Hudong Meister Technology Co.

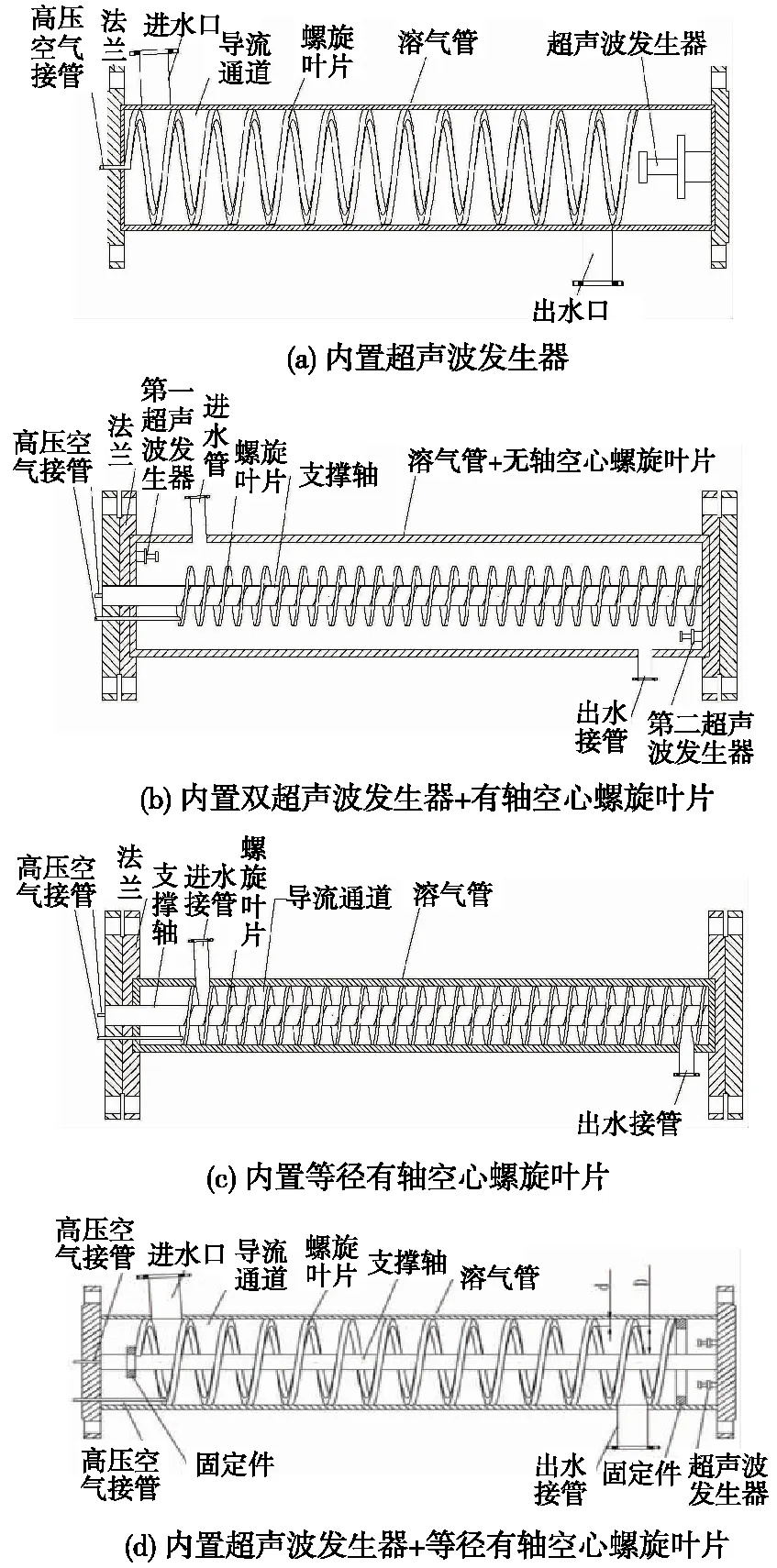

无锡工源环境装备技术有限公司也围绕溶气管开展了相关设计研究,2015年提出了4种不同结构形式的旋流式溶气管[45-48]。“内置超声波发生器+无轴空心螺旋叶片”结构如图9(a)所示,溶气管内安装有无轴空心螺旋叶片,并与溶气管内壁密封相切,使得水进入罐体内后呈螺旋运动,提高气液接触混合时间。无轴空心螺旋叶片表面开有联通的锥形通孔,通孔锥角为30~35°,分布均匀呈矩形状。高压空气经通孔后被分散成细小气泡,并在超声波发生器的空化作用下被破裂成体积更小、数量更多的微小气泡,进一步增大了气液接触面积。“内置双超声波发生器+有轴空心螺旋叶片”结构如图9(b)所示,其特点是在溶气管轴心处增设了空心支撑轴,螺旋叶片安装固定在支撑轴上,空心支撑轴上和螺旋叶片表面都均匀分布了分散空气的圆柱形通孔,从而提高了气液间的有效接触面积。溶气管首尾两侧均安装有超声波发生器,用以提高气泡的碎化程度,从而进一步增大气液接触面积。“内置等径有轴螺旋叶片”的结构如图9(c)所示,通过增大螺旋叶片的高度而使叶片边缘与管内壁密封相切,且均匀分布了45~50°的锥形通孔,增大了液相在螺旋通道内的旋流强度,但同时去掉了管内超声波发生器。“内置超声波发生器+等径有轴空心螺旋叶片”结构如图9(d)所示,螺旋叶片的径向外缘面与罐体内壁面贴合密封,而螺旋叶片内缘面与支撑轴外缘面间存在间隙,支撑轴两端通过安装固定件防止叶片滑动移位。超声波空化装置安装在靠近出水管一侧并且环绕支撑轴均布,且朝向螺旋叶片围绕支撑轴所形成的空间。

图9 旋流式溶气管结构示意图Fig.9 Schematic diagram of the swirl dissolved air tube

2.4.2 旋流式溶气罐

Krofta Waters International(KWI)公司在ADT的基础上设计研发了第3代高效溶气反应器(Air dissolved reactor, ADR),目前已经配套应用于气浮工艺中,并取得了较好的工程应用效果,据称溶气效率可以高达99%[49-50]。专利申请结构示意图如图10(a)所示,从图10(a)中可以看出,水从罐体上部切向进入,利用罐内上部圆柱面和中心竖直排气管相应高度外圆柱面上固定连接的辐射状多列排布的实心圆柱小棒,将液体分散为小水滴,有效增加了气液接触面积。产品实物图和产品原理图分别如图10(b)、图10(c)所示。由图10(b)、图10(c)中可以看出,外观轮廓采用上部圆柱体+下部圆锥体组合,这种造型使得上部空间较小而容易被气体充满,气相压力较大促使气体溶解,且未溶解气体能够及时排出。采用切向进水方式形成旋流,携带上部进气口的空气在旋流作用下充分接触,形成的饱和溶气水最终从下方排出。

图10 高效溶气反应器(ADR)Fig.10 High efficiency dissolved air reactor (ADR)

国内方面,深圳中铁二局工程有限公司于2010年设计了一种旋流式溶气罐,其结构如图11所示,主体由罐体、三层旋流板和两层挡板等组成[51]。工作过程中,水和空气都从立式罐体下部进入,在通过旋流板和挡板过程中,不仅气液接触混合程度得以加强,而且提高了气相在罐体内的水力停留时间。2020年,无锡沪东麦斯特环境科技股份有限公司设计了外观与KWI公司ADR实物相似的立式溶气罐,如图12所示,筒体也采用上部圆柱体+下部圆锥体的结构,以延缓液相流出,增大溶气时间,并通过切向进水形成旋流分散液体达到增大气液接触面积的目的[52]。与ADR的不同之处在于,内部增加了由横管和竖管组成的余气收集组件,而且在横管和竖管上分布有若干孔径3~8 mm的气相分散孔,将气体导流到溶气罐下方使其与水充分接触。未溶解充分的气体经余气收集组件回收,返回到进水口处再次溶解,提高了空气利用率。

图11 旋流式溶气罐结构示意图Fig.11 Structure diagram of swirl type dissolved air tank

图12 立式溶气罐结构示意图Fig.12 The schematic diagram of vertical dissolved air tank

2.5 涡流式溶气设备

涡流式溶气设备主要利用涡流板或者特殊的孔道分散液体形成旋涡流,产生较强的湍动作用促进气体溶解。与旋流式溶气设备产生螺旋流不同,涡流式溶气设备更突出涡旋作用。

2018年,黑龙江吉纳森生物工程股份有限公司提出的涡流式结构设计如图13所示,整个设备设计成锥体形状,上端平均分布多个孔道,孔道连通到锥体底部成螺旋式分布,螺旋角度为30~60°[53]。工作过程中,空气进入锥体后被平均分布各个孔道中,液体被分成旋转的多股细流,多股细流汇在一起产生相互碰撞和分散,使空气均匀溶解于水中。该设备可直接放入圆管中,清洗方便;而且可以根据流量工艺要求、圆管直径和圆管长度大小,放置不同直径的涡流式溶气混合器单元。缺点是流道加工难度较大。

图13 涡流式溶气混合器Fig.13 Vortex dissolved air mixer

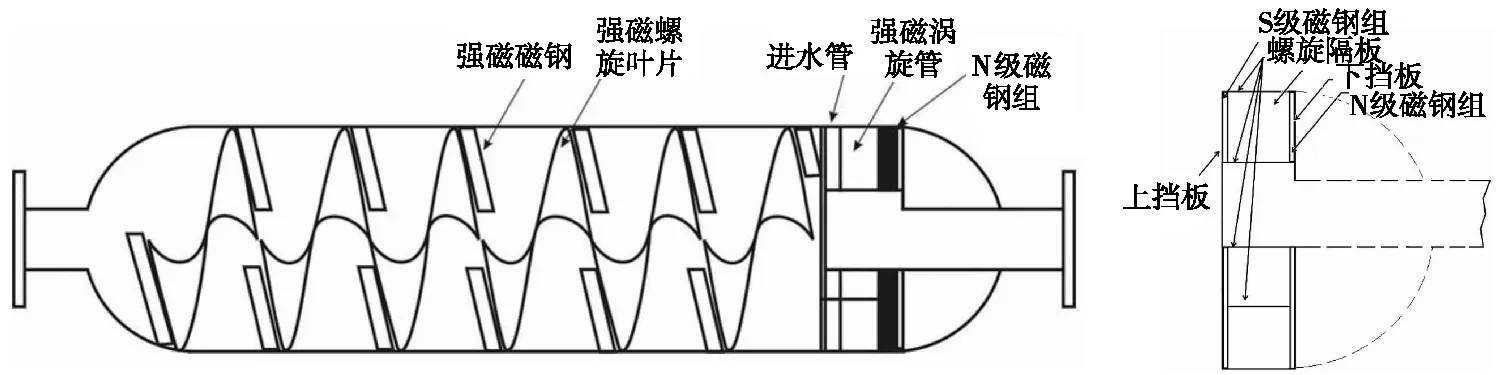

上海佛欣流域环境治理有限公司于2014年提出了基于磁场和涡流场耦合的强磁涡旋式微细气泡发生器,具体结构如图14所示[54]。微细气泡发生器内布设涡旋管,并安装N级强磁磁钢组和S级强磁磁钢组,当气液两相从进水口进入到涡旋管时,由于磁场的作用形成带电粒子流,加速了气液分子的碰撞;进而在带磁场螺旋导叶片的作用下,促使气体溶解得更加充分。该结构较为新颖,相较常规涡流式溶气罐溶气效果更好。

图14 强磁涡旋式微细气泡发生器的结构示意图Fig.14 Structure diagram of strong magnetic vortex type microbubble generator

五类溶气设备的工作原理及其优缺点如表4所示。总的来看,在设备总体外廓布局设计上,应用较多的仍旧是增大气液接触面积、提高表面更新速率等经典传质理论。在设备内部结构细节特征上则方式各异,部分采用“一专多辅”的复合型结构或增设超声波发生器等强化传质设备。

表4 溶气设备优缺点比较Table 4 Comparison of advantages and disadvantages of dissolved air equipment

3 溶气设备性能评价及研究方法

目前,溶气设备种类繁多、新兴结构层出不穷,科学、准确评判各类设备的溶气性能成为相关从业人员面临的现实挑战。在实际工程应用中,溶气效率是最能直接反映溶气设备溶气性能的技术指标,其高低直接决定着运行费用的高低,是研究和优化溶气罐结构的基础依据[55-57]。为深入探究溶气罐内气液传质的具体过程,研究者们结合气液传质机理又提出了一些新的表征手段及研究方法。

3.1 溶气效率

溶气效率是指在一定压力下溶气罐内实际溶解的气体量与理论溶气量的比值。由于实际溶气量的测量需要在带压原位条件下进行,测量难度较大,迄今相关研究较少,实验中一般通过测定溶气水经释放器释气成泡后的释气量来间接表征实际溶气量的大小。从工程角度出发,实际水处理过程中起主要作用的是溶气水释放得到的气体量,而不是溶于水中的气体量,因此用释气量间接表示溶气效率符合实际情况。对应的溶气效率计算式为:

(2)

式中:η为溶气效率,%;VG为实际释气量,mL/L;Kt为亨利常数;p为溶气压力,MPa。

该方法中释气量的测定值受释放器释气性能的影响较大,若释放器性能不佳易造成释气量不完全,从而导致测量值低于实际值,但该方法操作简单、实际应用广泛。国内外针对释气量的测量方式有很多种。国外方面,开普敦大学的J Bratby等1975年提出采用气体流量计连续测定释气量的方法[58];美国联合碳化物公司的R A Conway等1981年提出液体置换间歇测定释气量的方法[59]。连续测定法需要精密度较高的气体流量计,国内研究学者大多基于同济大学陈翼孙教授提出的间歇法释气量测量装置进行释气量测定[29],目前在该方面的研究已经十分成熟。

3.2 传质系数

溶气效率能够反映溶气设备的整体性能,但是对于罐体内部结构的合理化设计没有具体化的指导。因此,在溶气设备设计方面尚未形成统一的设计标准或指南供参考,大多设计都是基于工程经验或参考非标压力容器的设计方法进行,这种方法缺乏科学的理论依据。部分学者通过建立传质方程将溶气设备的相关结构参数与传质系数关联起来,从而实现溶气设备在特定条件下的精细化设计。1995年,兰德阿非利加大学的Johannes Haarhoff和E. Maritz Rykaart基于扩散理论和双膜理论建立了填料式饱和溶气罐的传质速率方程,该方程描述了水力负荷、填料深度、填料尺寸和温度等参数对溶气罐溶气效率的影响规律,能够指导溶气罐的设计[60]。2003年,雅典国立技术大学化学工程学院的Apostolos G. Vlyssides等[61]对溶气气浮系统中压力容器相关的传质速率方程进行了推导,将压力容器的设计参数与传质系数关联起来,可以在给定压力容器特性的情况下,通过改变空气流量、叶轮转速和压力等参数得到传质系数的大小,为溶气设备的设计提供了有力依据。

通过将结构参数与传质系数进行关联,将得到经验公式用于溶气设备结构设计,在一定程度上提升了溶气设备设计的准确性。但是相关公式仅适用于特定结构,并不具备普适性。随着计算机技术及计算流体动力学(CFD)的发展,采用数值模拟方法能够在节约时间和成本的情况下,提前对设备结构进行真实流场模拟研究,进而助力相关产品的结构优化设计。在溶气释放式微气泡发生技术领域,数值模拟方法已广泛应用于释放器的设计研究,如2014年西安石油大学樊玉光教授团队采用ANSYS FLUENT软件模拟不同释放器的压力场与速度场,并得到压力释放速率与释放器结构的关系[62]。2017年,该团队又采用数值模拟方法对2种不同形式TS型溶气释放器的内部流场进行对比分析,得到不同压力和释放器倾角对气泡粒径的影响规律[63]。但是,在溶气设备的设计研究中,数值模拟方法尚未得到广泛应用。考虑到溶气过程是气液两相混合传质的过程,其与吸收塔中气液吸收、搅拌釜中气液混合以及微曝氧化沟中气液两相传质等过程在本质上是相通的,可借鉴建立一套适用于溶气设备的数值模拟方法[64-72]。如在微曝氧化沟中气液两相传质研究方面,英国克兰菲尔德大学的Pawel Gancarski 2007年对污水处理氧化沟设备内溶解氧的运输与分布进行了数值模拟研究,通过用户自定义函数(UDF)建立溶解氧传质模型,最终得到了溶解氧在氧化沟内的分布情况[73]。2009年,华中科技大学杨家宽教授团队基于ANSYS FLUENT软件对氧化沟内曝气转碟和水下推进器进行模拟,通过建立气液两相流动模型和溶解氧输运模型,获得了氧化沟内的流场特性以及溶解氧分布情况[74]。2013年,该团队基于两相流模型对氧化沟进行气固液三相模拟探索,采用用户自定义标量(UDS)对溶解氧的分布进行模拟[75]。2016年,北九州大学环境工程学院的Mitsuharu Terashima等利用希格比渗透理论建立溶解氧输运模型,对不同曝气池内的氧传质系数进行了模拟,发现气泡尺寸对曝气器的氧体积传质系数影响显著[76]。2018年,中国海洋大学尹则高教授团队等结合RANS方程、标准k-ε方程和VOF技术,建立了间歇曝气的二维溶解氧输送数学模型,研究了不同水力条件下的氧传质特性[77]。2019年,大连理工大学刘凤霞教授团队基于气-液两相流动模型耦合希格比渗透理论传质模型建立了微曝氧化沟的溶解氧传质模型,模拟得到了氧传质系数的大小,并进行了实验验证[78]。基于此,笔者所在的环保多相流高效分离技术与设备研究团队2020年在设计新型溶气罐时,将溶解氧传质模型通过用户自定义函数(UDF)嵌套进多相流模型的动量方程源项中,从而在模拟溶气设备内流场流动特征的同时,定量表征氧传质的性能[79]。

综上所述,除了采用溶气效率进行溶气性能表征之外,借鉴传质理论相关知识探究溶气设备内传质系数的大小更能从本质上分析预测溶气设备的流场分布及传质性能,进而为指导溶气罐结构设计提供量化描述。

4 结论

作为溶气释放式微细气泡发生技术的关键设备,溶气设备对于整体溶气效率的提升有着举足轻重的作用。通过梳理溶气机理、溶气设备结构及性能评价之间的对应关系可知,三者本应相辅相成,但迄今溶气机理的研究及评价方法都未能与溶气设备结构设计创新紧密结合。

(1)在溶气机理研究方面,经典传质理论及改进理论为溶气设备结构设计提供了一定理论依据,但考虑不够全面,且增加了许多难以测量的参数。涡流理论结合质量传递和动量传递方程从微观尺度探究了影响传质的因素,但受流体力学和界面区热力学和动力学理论发展的制约,相关模型还远未成熟。因此,后续研究应继续重点关注涡流理论中界面上湍流传质和对流传质作用,建立普适化的过程机理模型,为设计研发新型高效溶气设备提供理论指导。

(2)在溶气设备结构设计创新发展方面,按溶气方式和结构特点可分为填料式、射流式、内筒溢流式、旋流式和涡流式等五大类。用以提高溶气设备溶气性能的内构件,已经从易堵塞的填料逐渐发展为专用的流体力学组件,包括射流器、内筒、螺旋导叶片、微孔板、涡流板等。一体化耦合多种单元结构,充分发挥重力场、超声场等物理场的协同作用,实现低能耗高效溶气是未来溶气设备设计研发的关键。

(3)在溶气设备性能评价及研究方法方面,以溶气效率作为评判指标可以横向对比各类溶气设备的性能优劣。为深入揭示溶气设备内部流场及传质特征,传质系数作为表征指标的相关研究得到重视和发展。通过CFD数值模拟方法可实现在模拟溶气设备内流场流动特征的同时,定量表征氧传质的性能,将成为建立多尺度溶气性能评价方法的重点研究方向。