水下井口连接器密封性能影响因素分析与优化*

2022-07-12刘书杰孟文波黄熠刘和兴李磊黄亮赵苏文

刘书杰 孟文波 黄熠 刘和兴 李磊 黄亮 赵苏文

(1.中海石油(中国)有限公司湛江分公司 2.中海油能源发展股份有限公司工程技术深水钻采技术公司)

0 引 言

为了实现我国水下油气生产系统的自主研发,中国海洋石油集团有限公司开展了水下油气生产系统的相关技术研究。水下井口连接器作为连接高压井口与水下采油树、防止井内高温高压流体泄漏的关键设备,其承受着极其恶劣的载荷作用,因此对其密封性能有着较高的要求[1-2]。为确保密封性能的可靠性与安全性,井口连接器一般采用金属-金属密封,这也使其具有更广的使用范围[3]。VX密封圈是保证井口连接器密封的关键部件,其一旦发生泄漏,可造成井喷等安全事故[4],因此分析其密封特性对水下采油树的设计及水下生产系统的安全生产都具有重要意义。

目前,对水下井口连接器密封性能的研究已有报道。饶松海[5]对VX密封圈进行了跟踪试验与改进,探究了其密封原理。李志刚等[6]通过优化密封面角度,提出了一种新型金属密封结构,有效降低了其安装预紧力,并通过样机试验验证了结构的优越性。王川等[7]通过建立三维有限元模型研究了各部件和参数之间的关系,探究了井口连接器在不同工作模式下的结构性能和密封性能。唐文献等[8]通过建立井口连接器二维轴对称模型,分析了其在预紧、生产和不同弯矩条件下的密封性能。曾威等[9]提出以密封接触强度作为VX钢圈密封性能的评价指标较接触应力作为评价指标更准确。

以上研究为水下井口连接器的设计和应用提供了参考,但都未考虑内压工况下流体渗透压力对金属-金属密封的影响。鉴于此,笔者以自主研制的井口连接器为对象,考虑流体渗透压力对VX钢圈密封性能的影响,运用ABAQUS软件分析了井口连接器在预紧和内压工况下的密封性能,探究了预紧力、介质压力、密封圈材料性能和结构参数对其接触应力的影响规律,以期为其他类型水下井口连接器的密封结构设计提供依据。

1 连接器结构与工作原理

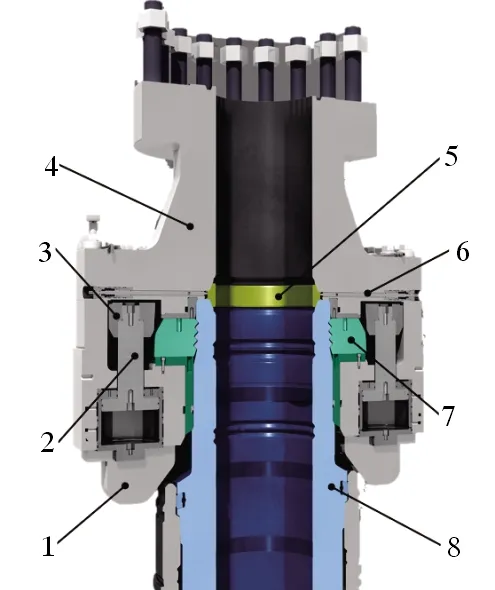

井口连接器主要由VX密封圈、锁块、驱动环、活塞和水下井口等构成[10],结构如图1所示。

1—导向块;2—活塞;3—驱动环;4—上连接件;5—VX密封圈;6—密封圈固位机构;7—锁块;8—水下井口。图1 井口连接器结构示意图Fig.1 Structure of wellhead connector

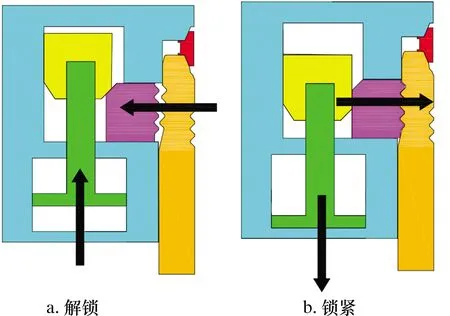

安装预紧时,液压驱动活塞带动驱动环向下挤压锁块,使其与水下井口啮合,实现锁紧。解锁时,在液压作用下驱动环向上运动,释放锁块,通过锁块之间的弹簧使锁块与水下井口的啮合面分离,从而实现解锁,其工作原理简图如图2所示。

图2 连接器工作原理简图Fig.2 Working principle of wellhead connector

为防止井口连接器在外载的作用下发生解锁,锁块和井口的啮合面具有自锁功能,液压系统无需一直保持液压作用。

2 连接器数学模型建立

2.1 VX密封圈的结构与力学分析

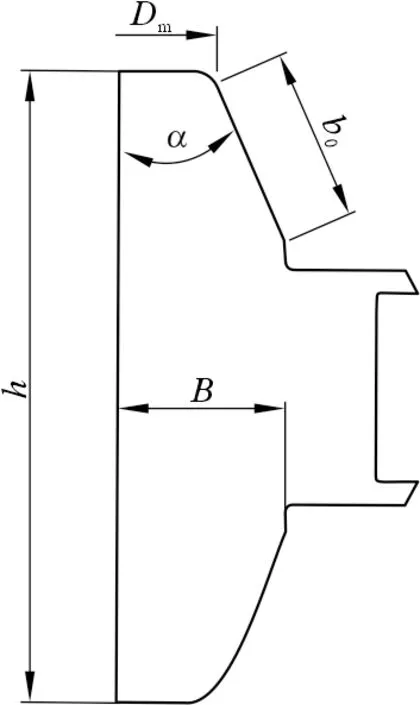

目标井口为H-4型标准水下井口,内径476.3 mm、外径685.8 mm,在内压工况下内部需要承受约34.5 MPa的介质压力,最大锁紧液压为34.5 MPa,其配套VX密封圈的结构示意图如图3所示。相应的结构参数为:Dm=510.0 mm,h=101.6 mm,B=26.2 mm,b0=28.0 mm,α=23°。

图3 VX密封圈的结构示意图Fig.3 Schematic diagram of VX seal ring structure

预紧工况下,锁块向下移动,带动采油树树体,进而对VX密封圈进行预紧。根据文献[11],径向压缩量δ与轴向预紧力W0的关系式为:

(1)

接触面应力q0与轴向预紧力W0的关系为:

(2)

式中:Dm为密封圈中径,mm;b为接触面平均宽度,mm;ρ为密封面与密封槽的摩擦角,当钢与钢接触时,取ρ=8.5°[12];α为钢圈密封面锥角,(°);ER为钢圈的弹性模量,MPa;AR为钢圈横截面积,mm2。

因此,预紧工况下,轴向预紧力W0或径向压缩量δ对密封面的接触应力具有决定性作用,且接触应力与二者都成正比。

2.2 有限元模型

2.2.1 有限元网格模型

因VX密封圈的结构和受力都是轴对称,为简化运算,建立连接器-井口系统的二维轴对称模型[13]。所有部件采用CAX4R网格单元类型,在网格划分时,对密封圈锥面和密封槽接触面进行网格加密,确保有限元分析的准确性。有限元简化模型与网格模型如图4所示。

图4 井口连接器有限元模型Fig.4 Finite element model of wellhead connector

2.2.2 材料属性

采油树树体、连接器和井口采用8630合金钢材料,弹性模量为210 GPa,泊松比为0.33。VX密封圈采用Inconel 625合金钢材料,弹性模量为205 GPa,泊松比为0.3,屈服强度为400 MPa。

2.2.3 分析步及加载边界条件

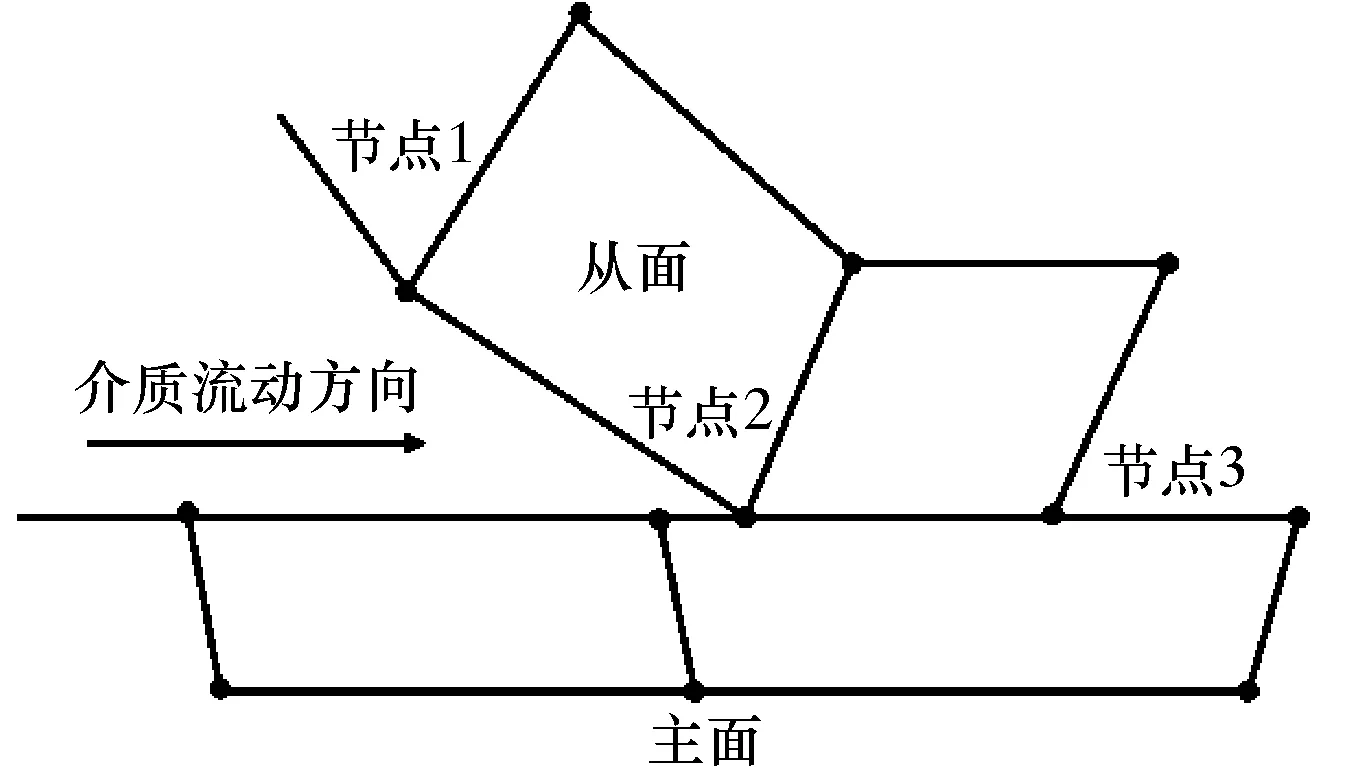

本文根据实际情况设置预紧工况和内压工况2个分析步,具体如下:第一个分析步模拟无介质压力下的预紧压缩,连接器预紧力施加在采油树树体上;第二个分析步施加介质压力并配合压力渗透进行模拟。介质加压采用符合工况的压力渗透加载方式。在ABAQUS/Standard模块中模拟介质渗透密封接触的表面,通过定义介质渗透“主、从面”的起始点,从该点开始沿接触面开始渗透。在渗透过程中介质压力始终垂直于接触表面,当渗透到某一节点,该节点上的接触压力大于介质压力时,渗透不再继续,介质停留在该节点处,如图5所示。这种加载方式可自动寻找介质渗透产生接触对分离的临界点,更准确地分析密封圈密封性能。

图5 流体压力渗透载荷施加Fig.5 Application of fluid pressure penetration load

金属密封圈和密封槽摩擦面设置2个面接触对,用罚函数定义切向行为,摩擦因数为0.15。

为了限制模型的整体大位移,对水下井口的下表面施加x、y方向的固定约束。采油树树体与井口和连接器设置为绑定约束。安装预紧时,对采油树树体施加轴向预紧力,采油树挤压VX密封圈使其发生塑性变形,形成初步密封;内压工况时,对水下井口、VX密封圈和采油树树体的内径处施加均布介质压力p(额定压力的1.5倍,即p=51.75 MPa)。

2.3 密封判定标准

由GB/T 150—2010《压力容器》[14]得到金属-金属密封的判定依据,取密封比压λ为179.3 MPa,垫片系数m为6.5。判定标准为:安装预紧时,金属密封面接触应力应大于密封比压;内压状态下,金属密封面接触应力大于垫片系数m与内压p的乘积则满足密封要求,否则密封失效。

3 结果分析与讨论

3.1 预紧力对密封性能的影响

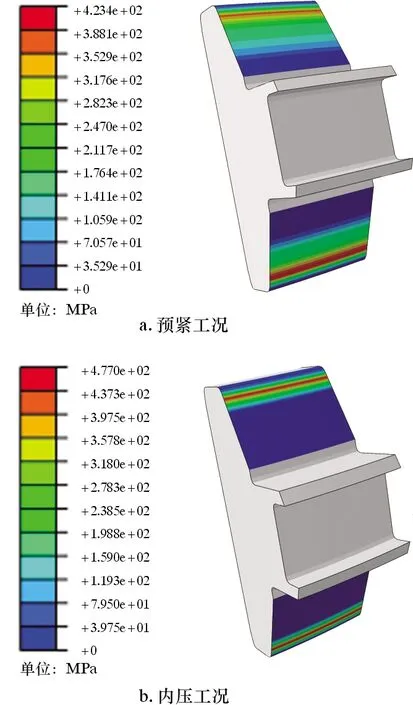

图6为预紧工况和内压工况下密封圈接触应力云图。内压工况下,密封圈下表面的接触应力强度会稍大于上表面,其原因是随着内压的增加,密封圈发生了翘曲变形。

图6 不同工况下密封圈接触应力云图Fig.6 Cloud chart of contact stress of sealing ring under different working conditions

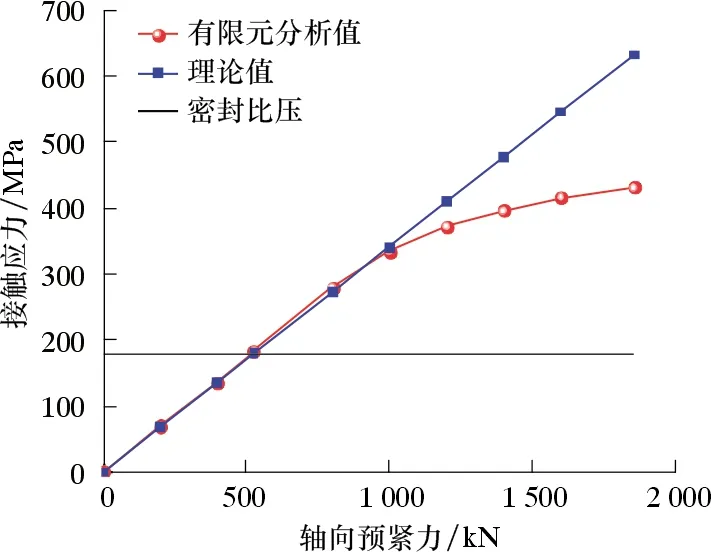

通过ABAQUS软件分析了预紧工况下预紧力与接触面接触应力的关系,并与式(2)的理论值进行对比,结果如图7所示。由图7可知,当预紧力较小时,即小于1 000 kN时,理论值与分析值接近,误差较小,而随着预紧力的增大,接触应力增加缓慢且小于理论值。原因是理论计算时,采用的是弹性分析,假定密封圈为不变形的刚性体,而有限元分析中预紧初期密封圈与密封槽为环线性接触,随着预紧力的增大,接触面积增大导致接触应力有减小的趋势,有限元计算考虑材料的塑性变形,结果更可靠。

图7 轴向预紧力与接触应力关系图Fig.7 Relationship between axial preload and contact stress

图8为内压34.5 MPa时轴向预紧力与接触应力的变化曲线。由图8可知,内压一定时,密封面接触应力随轴向预紧力的增大基本呈线性增加。图7和图8表明,轴向预紧力对VX钢圈密封性能有显著的影响,在保证结构强度的情况下,可以适当增大连接器的预紧力。

图8 34.5 MPa内压下预紧力与接触应力关系图Fig.8 Relationship between preload and contact stress with internal pressure of 34.5 MPa

3.2 内压对密封性能的影响

图9为轴向预紧力为1 853 kN时,接触应力随内压的变化曲线。

图9 预紧力1 853 kN时内压与接触应力关系图Fig.9 The relationship between internal pressure and contact stress with preload of 1 853KN

由图9可知:随着内压的增大,接触应力先减小再增大,这是因为内部流体压力作用于连接器内径通道会产生一个向上的轴向载荷,从而抵消了一部分之前的轴向预紧力,此时接触应力达到最小值;然后随着内压的继续增大,密封圈被挤压在密封槽接触面,形成自紧式密封,接触应力呈线性增加。

与密封判定标准mp值相比,接触应力均大于mp值,连接器密封性能良好,但最终随着内压的继续增加,mp直线将会与接触应力曲线相交,此时密封将失效。

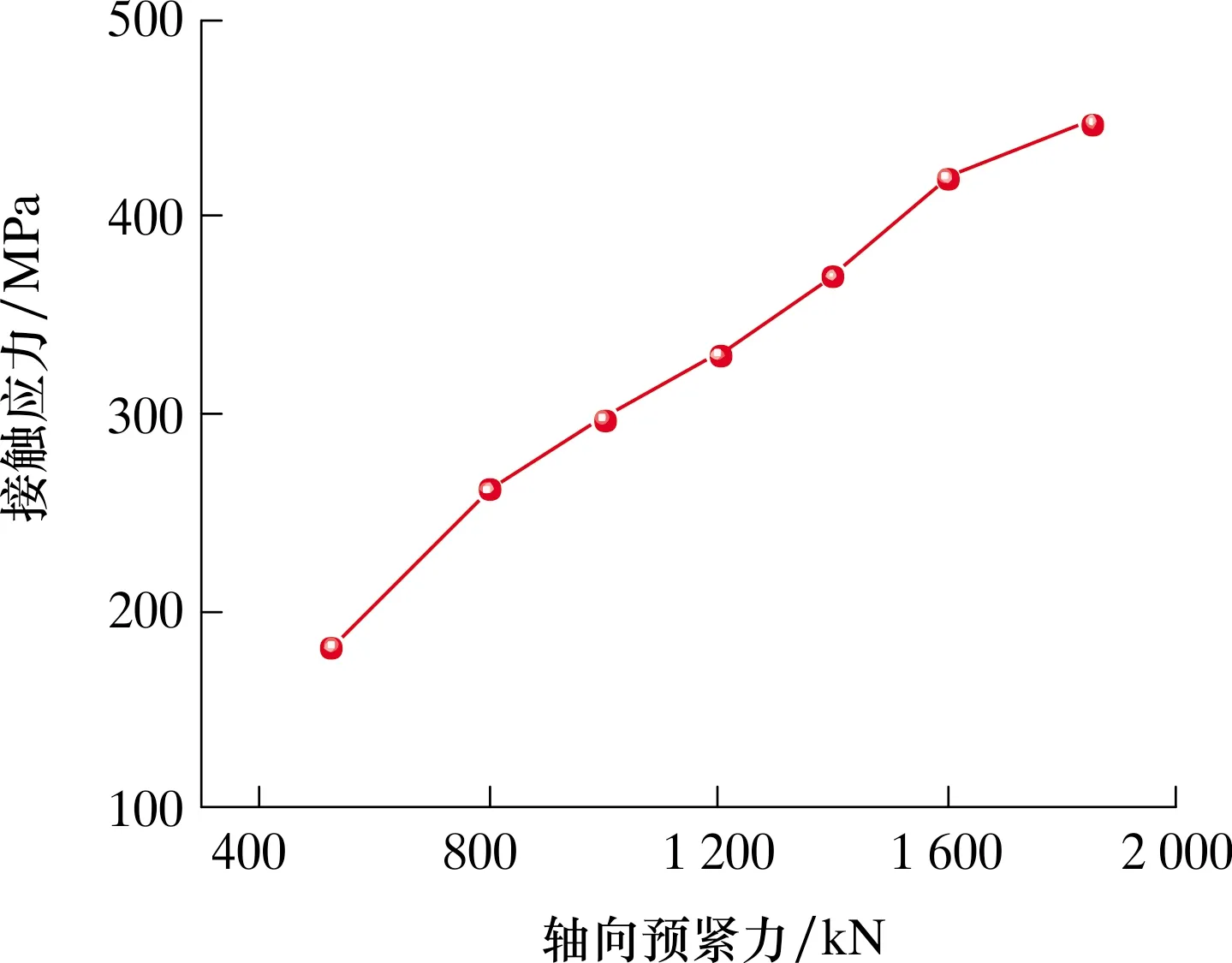

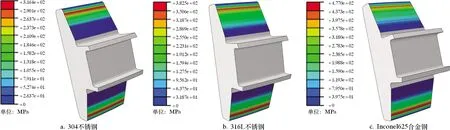

3.3 材料性能对密封性能的影响

VX密封圈的材料性能也是影响其密封性能的因素,通过添加真实应力应变数据,分别分析了304不锈钢、316L不锈钢和Inconel 625合金钢3种材料在内压工况下的接触应力分布规律。图10为轴向预紧力1 853 kN,内压为51.75 MPa时不同材料的接触应力云图。

图10 不同材料的密封圈接触应力云图Fig.10 Cloud chart of contact stress on sealing rings with different materials

由图10可知,随着材料屈服强度的增大,密封圈的有效接触宽度减小,最大接触应力增加。304不锈钢的最大接触应力为316.5 MPa,小于mp值336 MPa,因此可能产生了泄漏。316L不锈钢的最大接触应力虽小于Inconel 625合金钢,但是已经满足密封准则。密封圈在内压工况下均已发生塑性变形,而产生塑性变形能更好地发挥其密封作用。密封圈为一次性易损件,长期多次使用会失去密封性能,而Inconel 625合金钢价格较为昂贵。综合以上因素,在满足密封准则的要求下,采用316L不锈钢作为VX金属密封圈的材料更经济。

3.4 结构参数对密封性能的影响

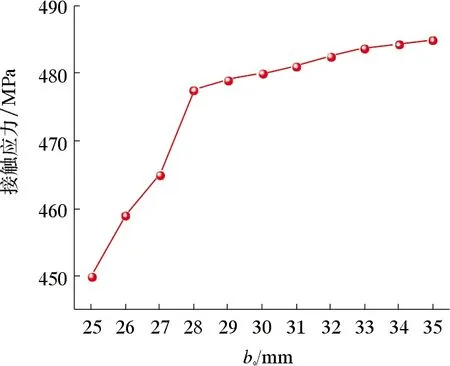

密封锥面的锥角α和密封面宽度b0是影响密封圈密封性能的重要影响因素。在预紧力1 853 kN,介质压力51.75 MPa时,分别以α(20°~25°)和b0(25~35 mm)为变量,对接触应力的影响规律进行研究。图11为b0取28 mm时,密封锥面锥角α和接触应力的关系曲线。图12为α取22.75°时,接触应力随密封面宽度b0变化的关系曲线。

图11 密封锥面锥角与接触应力关系图Fig.11 Relationship between sealing cone angle and contact stress

图12 密封面宽度与接触应力关系图Fig.12 Relationship between sealing surface width and contact stress

由图11可知,随着密封圈密封锥面锥角α的增大,接触面接触应力持续增大。当α在20.00°~22.75°之间时接触应力增加速率较大;当α在22.75°~25.00°之间时接触应力增长速率降低,因此可以认为密封面最优锥角α为22.75°。

由图12可知,随着密封面宽度b0的增大,接触面接触应力在b0取25~28 mm之间时呈线性增加;在b0取28~35 mm之间时,基本保持在480 MPa不变,因此可以认为最优密封面宽度b0为28 mm。

4 结 论

(1)以自主研制的连接器为研究对象,通过有限元方法建立了连接器轴对称有限元模型,分析了其在预紧工况和内压工况下的密封性能。

(2)轴向预紧力是影响连接器密封性能的重要因素,在保证连接器结构强度下应尽量增大预紧力。随着内压的增大,上密封面的接触应力增加,趋势与下密封面相比较增加速率变低,且下密封面接触应力大于上密封面。

(3)不同材料的VX钢圈密封性能分析结果表明,316L不锈钢满足密封准则,用其作为密封圈材料更为经济。

(4)对VX密封圈的结构参数进行了优化,结果表明,最优密封面锥角α为22.75°,最优密封面宽度b0为28 mm。