精益六西格玛在中小型企业生产质量改进中的应用研究

2022-07-12王新超

王新超

【摘 要】精益六西格玛作为一种改进方法,融合了精益生产的多种业务流程优化技术和六西格玛基于数理统计的结构化改进方法,在中大型企业的生产质量改进中得到了广泛的应用。但囿于技术和资源所限在中小型企业中的应用则稍显不足。论文通过梳理精益六西格玛理论,以S公司生产质量改进实践为例,研究精益六西格玛在中小型企业生产质量改进中的应用,为中小型企业提升生产质量和管理水平提供借鉴。

【Abstract】As an improvement method, Lean Six Sigma integrates various business process optimization techniques of lean production and Six Sigma structured improvement method based on mathematical statistics, which has been widely used in production quality improvement of medium and large enterprises. However, limited by technology and resources, its application in small and medium-sized enterprises is slightly inadequate. By combing the Lean Six Sigma theory and taking the production quality improvement practice of S Company as an example, the paper studies the application of Lean Six Sigma in the production quality improvement of small and medium-sized enterprises, providing reference for the improvement of production quality and management level of small and medium-sized enterprises.

【關键词】精益六西格玛;生产质量;改进

【Keywords】Lean Six Sigma; production quality; improvement

【中图分类号】F276.3;F273 【文献标志码】A 【文章编号】1673-1069(2022)04-0174-03

1 引言

精益六西格玛吸收了精益生产和六西格玛管理的优点,如关注顾客价值的实现,强调降低成本、减少浪费、提高效率,注重团队协作的改进方式,强调持续的改进,而且往往也都具有相当显著的财务效果[1]。应用精益六西格玛实施生产质量改进在大型企业中已得到广泛实践,但囿于技术力量所限,在中小型企业中的应用则稍显不足。通过对精益六西格玛在中小型企业生产质量改进过程中的应用研究,有利于拓展精益六西格玛的应用空间,为中小型企业实施生产质量改进提供有益借鉴。

2 精益六西格玛理论

精益六西格玛管理脱胎于精益生产和六西格玛,但又不同于传统的单一精益生产或六西格玛管理。精益六西格玛(Lean Six Sigma, LSS)是精益生产与六西格玛的有机结合[2]。精益生产产生于二战后,是由丰田公司吸取前人经验,在生产实践中探索和发展起来的一套以顾客价值为目标,通过一系列的精益技术来减少或消除浪费,降低生产成本、提高产品质量的管理方法。六西格玛则是20世纪80年代由摩托罗拉所倡导的基于科学管理和持续改进思想的一套系统的业务改进方法体系,其核心思想是控制和减少变差、改善产品性能、优化生产参数等。精益六西格玛通过整合精益生产和六西格玛管理两种管理思想,吸收二者的优点,弥补单一模式的不足,从而达到更佳的管理效果。

精益生产的本质是消除浪费。精益生产这一概念脱胎于丰田生产方式(Toyota Production System,TPS)[3],是对日本汽车制造业的成功经验的概括和总结[4]。精益生产的理念由日本早期的持续改进(Kaizen)哲学演化而来[5]。经过丰田英二和他的伙伴大野耐一的一系列探索和试验,历经30多年的努力,最终形成了完整的丰田生产方式[6,7]。在丰田公司开始探索新的生产模式时,丰田喜一郎提出“降低成本,消除不必要浪费”[8]。大野耐一认为“我们所做的,其实就是注意从接到顾客订单到向顾客收账这段时间的作业时间,通过消除不能创造价值的浪费,以缩短作业时间”[9],为描述企业经营活动中的物资、信息和顾客价值的传递状况,价值流图(Value Stream Mapping,VSM)这一系统化工具应运而生[10]。同时为减少浪费、提高生产效率,创造了准时生产体系(JIT)、“一个流”、看板管理、快速换模、安灯系统、自动化等概念和工具。

六西格玛既是一套质量标准的度量体系,也是一套基于数理统计的结构化质量和过程改进方法。作为术语的“六西格玛”不仅是一种与过程容差界限相比较的过程能力的统计学度量,也是一整套质量管理和持续改进的工具和技术[11]。在统计学上西格玛是标准正态分布的标准差的度量单位,在质量管理中六西格玛质量水平要求百万缺陷机会中的缺陷数不超过3.4,但在六西格玛管理的概念中它已完全超出其统计含义,不单是一个质量目标,而是一套系统的业务改进方法体系,同时它也不是一个静止的目标,而是一个持续改进的方向,并逐渐演变成一种理念、文化和方法体系的集成[12]。六西格玛管理建立在科学的统计理论基础上[13],“通过系统地、集成地采用质量改进流程,实现无缺陷的过程设计(面向六西格玛的设计,简称DFSS),并对现有过程进行过程定义(Define)、测量(Measure)、分析(Analyse)、改进(Improve)和控制(Control),简称DMAIC流程。消除过程缺陷和无价值作业,從而提高质量和服务、降低成本、缩短运转周期,达到客户完全满意,增强企业竞争力”。在六西格玛管理中六西格玛改进(DMAIC流程)是实施六西格玛项目的最主要方法[14]。六西格玛改进要求企业从顾客的需求出发,基于顾客需求定义关键质量特性(CTQ),并对其进行测量分析从而寻找改进空间以实现产品和服务质量的持续提升[15]。

20世纪90年代中后期,六西格玛和精益方法被视为两种截然不同的改进工具。但今天,许多组织在项目管理和业务流程再造时常常将这两种方法整合在一起[16]。精益和六西格玛两种方法都具有改进战略的属性,超越了普通的工具的范畴。精益强调时间,六西格玛强调质量。二者都强调顾客价值的实现,具有共同的管理目的。同时二者的关注重点和改进方式又具有很强的互补性,精益与六西格玛的结合可以实现从整体到局部、从流程到质量的全面改进。

3 精益六西格玛在S公司生产质量改进中的应用

精益六西格玛作为一种融合了精益生产和六西格玛理论的改进方法,兼具精益生产和六西格玛管理的优点,其应用范围不局限于大型企业生产过程中的复杂问题,其丰富的工具集和结构化方法也非常有利于中小型企业用于提升产品质量和生产管理能力。

S公司是一家地处苏州的中小型外贸生产企业,其产品以动力园艺工具为主,产品涵盖割草机、绿篱机等多种园艺工具。S公司应用精益六西格玛方法实施绿篱机产品生产质量的提升改进,以满足客户的产品质量需求。其改进过程遵循六西格玛的DMAIC结构化过程,在改进中应用精益生产的快速改进方法,其改进的具体实施步骤如下。

3.1 定义阶段(Define)

定义阶段是整个精益六西格玛改进过程的起点,在此阶段主要通过相关的调查和分析,确定改进机会和顾客的关键需求,通过绘制和分析生产流程图识别出生产过程中的关键流程和关键质量特性,并以此确定改进的目标及预期。

S公司绿篱机生产质量改进的出发点就是满足主要国外客户的需求,通过客户调查,发现客户抱怨的主要问题是产品的一次通过率过低。通过分析绿篱机的生产流程,判断决定产品质量的主要过程为生产车间的装配环节。因此确定改进的目标为装备环节的一次通过率FPY。

3.2 测量阶段(Measure)

测量阶段的主要任务是依据选定的流程质量特性分析确定与之相关的测量对象、测量方法和指标等。同时评估测量系统的可靠性,并使用测量所得的数据评估绿篱机装配生产的过程能力,为进一步分析和改进工作奠定基础。

3.2.1 测量系统分析

在改进项目实施过程中运用到的测量系统主要是产品质量检验过程中的缺陷识别与判断,及质量检验系统,从而决定产品是否合格。产品质量检验过程中能够获得的是计数型数据,即产品合格与否,针对测量系统的特性应用Minitab属性一致性分析工具分析测量系统是否可靠。在准备阶段选取30件产品,其中合格品和不合格品各15件,将30件产品随机编号,让检验员分别检验3次,判断产品是否合格(GO/NG)。

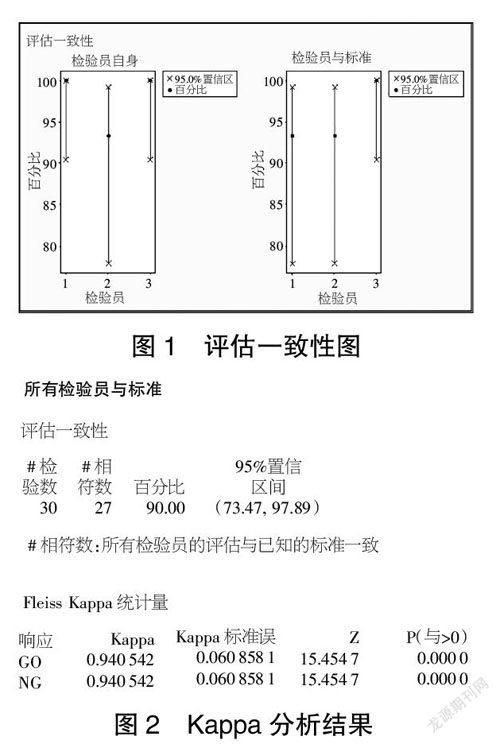

收集到3名检验员的检验数据后,应用Minitab属性一致性分析工具展开分析,从评估一致性图表(见图1)可以判断检验员1和3的一致性较高,在3次检验中表现出前后判断一致,而检验员2则出现了前后判断不一致的情况,但总体上一致性都超过了90%。检验员3的检验结果完全与标准相符,检验员1和2则对标准的判断有所偏差。所有检验员与标准的Kappa分析(见图2)可知,所有检验员与标准的Kappa统计量为0.94,推测测量系统R&R为6%,小于10%,测量系统R&R可以接受。

进一步分析检验员1和2检验结果与标准的偏差,主要出现在两项外观检测环节,造成偏差的原因是检验员对外观检验的标准理解有误,根本原因是针对该项外观检验的标准,标准操作指导书只给出了外观缝隙不合格的数量指标,而未列明该指标判断的是均值还是最大值。经修改标准操作指导书,已消除该检验环节的偏差。

3.2.2 合格率测量与分析

汇总收集到的产品质量缺陷信息,产品的合格率为86%。客户要求的合格率不低于95%,绿篱机的现有生产质量水平与客户期望差距巨大。

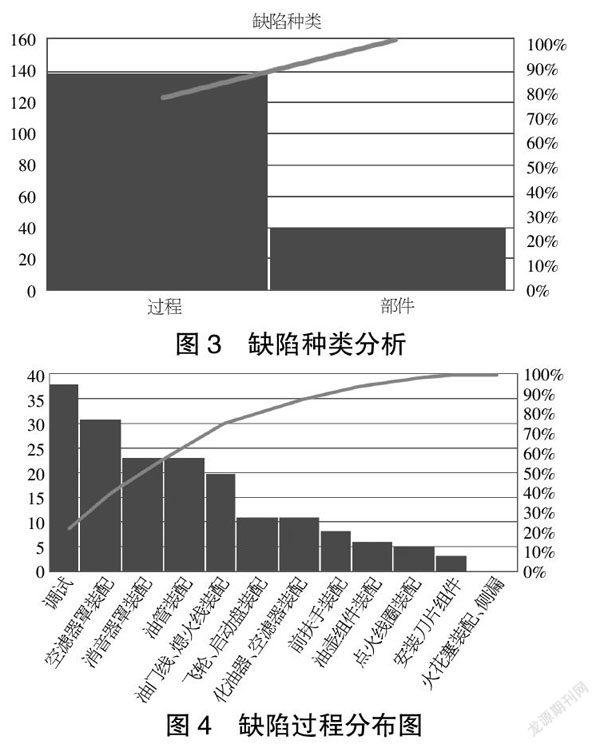

通过对收集到的缺陷进行分类,并绘制帕累托图(见图3),可以明显地观察到超过80%的缺陷与生产装配和调试的过程有关,而只有少部分缺陷是由于零部件的缺陷造成的,装配过程质量将是改进的重点。

3.3 分析阶段(Analyze)

汇总与过程有关的缺陷,将包含缺陷的过程按照缺陷多少排序并绘制帕累托图(见图4),可以观察到超过80%的缺陷集中于5道工序,即调试、空滤器罩装配、消音器罩装配、油管装配工以及油门线和熄火线装配。

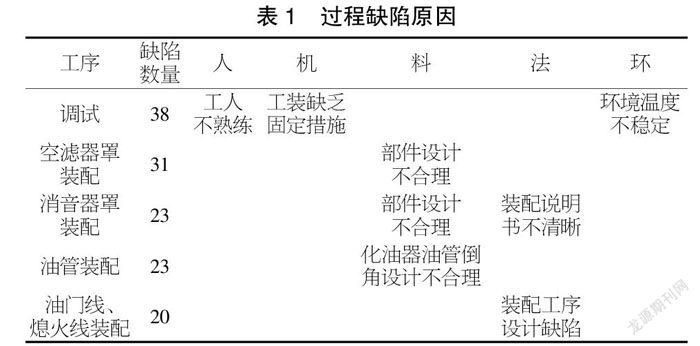

改进小组根据各工序的缺陷分布情况,从缺陷比较集中的重点工序开始,逐一对各个工序进行现场观察,在现场观察过程中,由技术人员参与现场讨论,通过对生产现场的分析发现缺陷的可能原因如表1所示。

表1 过程缺陷原因

3.4 改进阶段(Improve)

改进阶段主要应用精益六西格玛方法,针对分析阶段发现的导致质量缺陷的因素实施改进。在分析阶段综合分析了现场检验发现的质量缺陷,以及导致这些质量缺陷的原因。针对发现的质量缺陷,将应用精益生产的方法,通过现场观察,发挥生产现场和专业技术人员的优势,提出改进建议如表2所示。

表2 过程改进建议

实施以上改进措施之后,质检检验部门在绿篱机生产线上进行了8个批次产品的全检,得到生产线的产品通过率平均达到了95.22%。

3.5 控制阶段(Control)

控制是精益六西格瑪DMAIC流程的最后一环,也是改进成果得以巩固和保持的重要环节。控制阶段的主要任务是确定改进项目的控制对象和参数,制定控制过程方法和策略以及相应的失控行动方案,从制度和方法上巩固改进的成果,保障项目改进策略的顺利执行。

根据巩固改进成果的需求,改进控制阶段的主要关注对象是产品的合格率。改进小组经结合S公司的实际情况,采取IPQC(过程质量控制)的方法,按照制定的巡检要点和频次对生产流程实施过程中巡检,保障改进后的标准操作流程得到遵守,相应的工具、工装点验合格等,并按照计划对产品实施质量检验和数据收集,统计产品的合格率。

4 结语

通过实施精益六西格玛改进,S公司实现了绿篱机生产质量的提升,产品合格率达到了客户要求的标准。在改进过程中,由于技术力量和资源所限,在遵循六西格玛DMAIC改进框架的指导下,主要采用了精益生产的现场改进技术实施改进。这进一步证实了精益六西格玛在中小型企业生产质量改进管理中应用的可行性,为广大中型制造企业提升产品质量和生产管理水平提供借鉴。

【参考文献】

【1】王颖,何桢,刘曰波.精益六西格玛——增强企业竞争优势的有效方法[J].哈尔滨工业大学学报(社会科学版),2007(05):125-128.

【2】王辉.精益六西格玛的推广[J].企业改革与管理,2010(04):58-59.

【3】薛跃,盛党红.6σ管理法与精益生产整合研究[J].科学学与科学技术管理,2003(01):103-106.

【4】黄正夏.日本的“精益生产方式”[J].世界汽车,1994(01):46-49.

【5】王颖,何桢,刘曰波.我国企业推广精益六西格玛应注意的关键问题[J].大连理工大学学报(社会科学版),2007(02):55-59.

【6】牛占文,何桢.工业工程(第十讲) 实施精益生产提升企业核心竞争力[J].工程机械,2006(06):66-70+89.

【7】詹姆斯P.沃麦克,丹尼尔T.琼斯,丹尼尔·鲁斯.改变世界的机器:精益生产之道[M].北京:机械工业出版社,2015.

【8】华通咨询.精益操作手册[M].广州:广东经济出版社,2014.

【9】杰弗瑞·莱克.丰田模式[M].北京:机械工业出版社,2011.

【10】杜玉英.价值流图助推精益生产[J].企业管理,2014(11):85-87.

【11】奈杰尔·葛瑞格,田彤坤.精益六西格玛注册[J].中国质量,2011(01):66-69.

【12】何桢,韩亚娟,张敏,等.企业管理创新、整合与精益六西格玛实施研究[J].科学学与科学技术管理,2008(02):82-85+107.

【13】吕海利.精益六西格玛及实施要点[J].内蒙古农业大学学报(社会科学版),2007(04):141-142.

【14】张素姣,田霞,冯珍.六西格玛DMAIC方法在产品质量改进中的应用[J].科技管理研究,2010,30(11):176-179.

【15】何桢,周延虎,高雪峰.精益六西格玛及其实施[J].西安电子科技大学学报(社会科学版),2006(01):13-17.

【16】道格拉斯·马德尔,田彤坤.精益六西格玛的演变[J].中国质量,2015(07):15-18.