线性α-烯烃供需状况及生产工艺研究进展

2022-07-11程嵩鹏安良成李镇伶刘素丽吕俊敏范素兵赵天生

程嵩鹏,安良成,李镇伶,刘素丽,吕俊敏,范素兵*,赵天生

(1.宁夏大学化学化工学院,宁夏银川 750021;2.宁夏大学省部共建煤炭高效利用与绿色化工国家重点实验室,宁夏 银川 750021;3.国家能源集团 宁夏煤业集团有限责任公司,宁夏 银川 750411)

线性α-烯烃(linear alpha olefin,LAO)是指双键位于分子链端部的直链单烯烃,在工业生产中通常指代C4+的高碳直链端烯烃[1]。C4~C8的LAO中的1-丁烯、1-己烯和1-辛烯常作为高密度聚乙烯(HDPE)、线性低密度聚乙烯(LLDPE)和聚烯烃弹性体(POE)的共聚单体。C6~C30的LAO用于制备直链高碳醇,用作增塑剂、合成洗涤剂、表面活性剂等化工产品的重要原料。C8~C12的LAO,如1-辛烯、1-癸烯和1-十二烯,可以用于合成高级合成润滑油聚α-烯烃(PAO)以及烷基苯等。C12~C16的LAO多用于洗涤剂、香料的生产或三次采油。由此可见,LAO作为有机化工原料和中间体,应用范围十分广泛。近年来LAO发展极为迅速,在国内外的需求量逐年增长。本文就近年来LAO在国内外市场的供需状况进行了分析,并对LAO的主要生产工艺进行了综述,阐述了各工艺的特点,展望了在当前市场状况下适合我国资源特点的LAO生产工艺发展方向。

1 LAO供需状况分析

根据IMARC集团发布的报告《线性阿尔法烯烃市场:全球产业趋势、份额、规模、增长、机会和2019—2024年预测》,2011—2018年,全球线性烯烃市场的复合年增长率约为5%,主要是由塑料行业的增长推动的,该行业是这些化学品的主要终端用户。目前,聚乙烯(PE)行业是LAO的最大和增长最快的消费者,占全球总消费量的大多数。在应用方面,紧随PE之后的是洗涤剂、润滑剂和增塑剂醇。这些烯烃的其他用途包括合成酸的制造,以及在纸浆、纸张和钻井中的应用。在这个市场上经营的一些主要公司囊括了Shell公司、Chevron Phillips公司、Sasol公司、Dow和ExxonMobil公司,合计产能占全球总产能的78%[2]。

我国在2018年的LAO消费量为72.23万t,2018年世界LAO(不含1-丁烯)总产能为469万t,而我国C6以上α-烯烃产能仅为7.5万t/a,占比不足2%,C8以上的LAO完全依赖进口,进口量高达15万t/a,占国内市场消费量的70%以上[3-4]。2019年,全球LAO(不含C4分离1-丁烯)的总产能达到489万t,中国LAO产能仅占1.5%。2020年全球LAO产能达到531万t,但受技术限制,国内高端LAO产品供应不足,市场需求依赖进口。随着聚乙烯(PE)、表面活性剂、润滑油等下游行业的不断发展,市场对线型α-烯烃的需求量稳步增加,而且吸引了大量投资。预计到2024年,世界线型α-烯烃的消费量将以年均约4.4%的速率增长,到2024年,消费量将达到约731.2万t。由此可见,要满足国内LAO产品,尤其是高端产品的市场需求,须大力推动生产技术的升级,发展适合我国资源特点的工艺。

2 LAO生产工艺

工业LAO的生产工艺中应用最主要的是乙烯齐聚法,其余工艺有蜡裂解法、费托合成法和高碳醇脱水法等。

2.1 乙烯齐聚法

乙烯齐聚法是以精制乙烯为原料,在聚合催化剂的作用下进行有规立构共聚,生成目的产物是C4~C30+的偶数碳LAO,由于产物选择性及纯度高的优点,目前成为线性α-烯烃生产最主要的工艺,利用该法生产的LAO占整个LAO生产总量的95%以上[5-6]。乙烯齐聚工艺流程见图1。

图1 乙烯齐聚工艺流程

目前的乙烯齐聚工艺种类较多,主要有美国Chevron Phillip公司的Ziegler一步法、英国BP Amoco公司的Ziegler两步法,荷兰Shell公司的SHOP工艺、日本出光石化公司的Idemitsu工艺、美国UOP公司与Union Carbide公司合作开发的linear-1技术、沙特阿拉伯Sabic公司的α-Sablin技术、法国石油研究院的Alpha Select技术和美国DuPont公司的Versipol技术等[7-9]。

Ziegler一步法、Ziegler两步法以及SHOP法属于均相法乙烯齐聚工艺。一步法是在三乙基铝的催化作用下,在反应器内同时进行链增长和链置换2个反应,一步完成齐聚,其产品中C4~C8的直链α-烯烃质量分数高于96%。两步法将链增长和置换反应分两步进行,产品分布通过循环乙烯控制,操作相对复杂,产品C6~C10的直链α-烯烃质量分数高于96%。SHOP法采用镍络合物为催化剂,先通过乙烯齐聚反应生成α-烯烃,然后进行异构化反应转化为宽馏分的内烯烃,最后通过交互置换反应后,分离得到α-烯烃产品;该工艺路线最长,但操作条件相对温和,产品的分布可灵活选择,产品纯度高,线性率可达99%,其中α-烯烃质量分数高于98%,产品碳数范围较宽,可满足不同的市场需求。日本出光石化公司的Idemitsu工艺采用锆络合物催化剂,先均相反应生成C4~C20的线性α-烯烃,然后经分离获得不同碳数组分的产品,特点是催化剂活性高、反应条件较温和、产品杂质少、C10以下α-烯烃质量分数可以达到85.9%。linear-1技术采用特种配位的镍络合物作催化剂,催化剂利用率高、易分离,流程简单且投资低,C10以下α-烯烃质量分数可以在59%~80%调节。α-Sablin技术、Alpha Select技术、Versipol技术都有操作条件温和、装置简单的特点,但前两者对反应器控制要求高,后者对杂质要求高,催化剂稳定性不足、成本较高[8,10-13]。

2007年中石化燕山石化公司建成5万t/a的1-己烯生产装置,使用的技术为其公司开发的乙烯三聚法生产工艺,该技术打破了国外对中国国内的1-己烯市场垄断。2009年中石油采用石油化工研究院大庆化工研究中心自主研发的专利技术,在大庆石化公司建成投产首套5 kt/a的乙烯齐聚合成1-己烯生产装置。目前国内乙烯齐聚生产LAO的技术主要由中石油和中石化两家掌握。中石油的乙烯三聚合成1-己烯工艺可实现1-己烯选择性达到92%左右,乙烯齐聚α-烯烃工艺可实现1-辛烯选择性大于70%,1-己烯和1-辛烯选择性之和达到90%以上[14];中石化的锆催化剂催化乙烯齐聚制备LAO的方法选择性达到90%以上,最高可达95%,且没有高聚物生成[15]。

2.2 蜡裂解法

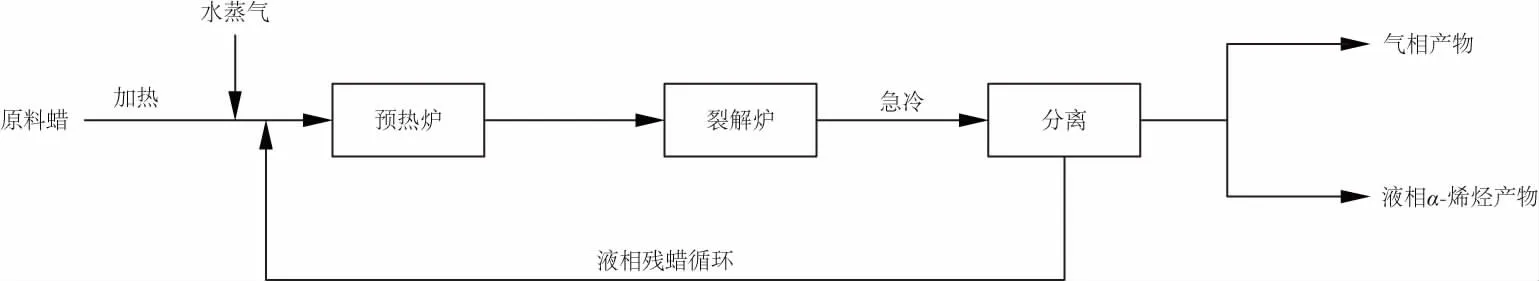

工业上α-烯烃生产最早是采用蜡裂解工艺,其工艺流程如图2所示。蜡裂解工艺流程是将原料蜡加热熔化后与水蒸气混合,经预热炉气化并预热后,进入裂解炉在400~600℃下进行裂解,裂解产物急冷后得到的液相产物,然后将液相产物进行分离,得到烯烃产物,液相残蜡循环裂解[1,16]。

图2 蜡裂解工艺流程

德国于20世纪30年代末期实现了蜡裂解技术的工业化,其主要目的是生产低凝固点滑润油以供战时需要。欧美国家在20世纪60年代初开始研究并将蜡裂解工艺转向生产供有机合成用的化工原料[17]。Chevron公司于1955年开始研究蜡裂解生产α-烯烃的方法,并于1964年建成了4.54×104t/a工业装置,投入运转[18]。但由于原料资源短缺以及产品收率低和质量差等方面的问题,导致蜡裂解工艺逐渐被乙烯齐聚工艺所取代,目前国外的蜡裂解装置已全部停止运行。我国的石蜡资源丰富,产量位于世界前列[19],裂解工艺在国内依然有很大的发展空间。

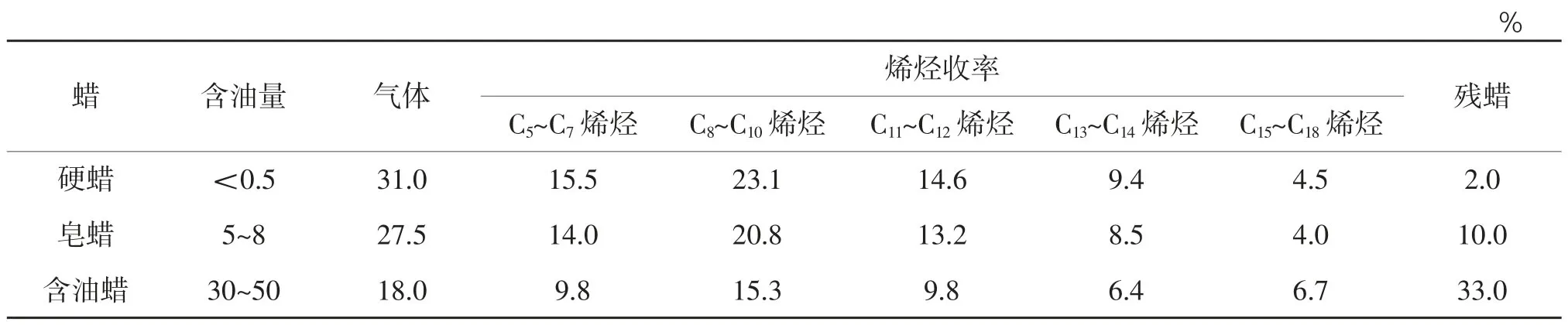

α-烯烃收率主要与反应条件和原料蜡的品质有关。裂解过程应采用高温、短停留时间和低烃分压的工艺条件以保证α-烯烃的高质量和高产率[20-21]。而原料蜡的品质对α-烯烃产品的质量也有直接影响。表1是不同蜡裂解产物的组成及质量分数。

表1 不同蜡裂解产物的组成及质量分数

我国在20世纪70年代实现蜡裂解工艺的工业化,抚顺石化一厂、燕山石化三厂和兰州炼化公司等企业于20世纪70年代分别建成石蜡裂解装置,产品广泛用于合成润滑油与烷基苯生产。但由于多采用含油量高的原料蜡,致使α-烯烃产率低与质量差,难以生产高质量的下游产品[22]。因此蜡裂解工艺条件的优化改进以及优质原料蜡的生产仍然是值得探究的方向。

2.3 费托合成法

费托合成的工业化最早由南非Sasol公司实现。在煤炭间接液化的过程中利用其中的关键技术(费托合成技术)生产出富含α-烯烃的中间产品,通过选择加氢、精馏分离等步骤,最终得到高纯α-烯烃[23-24]。

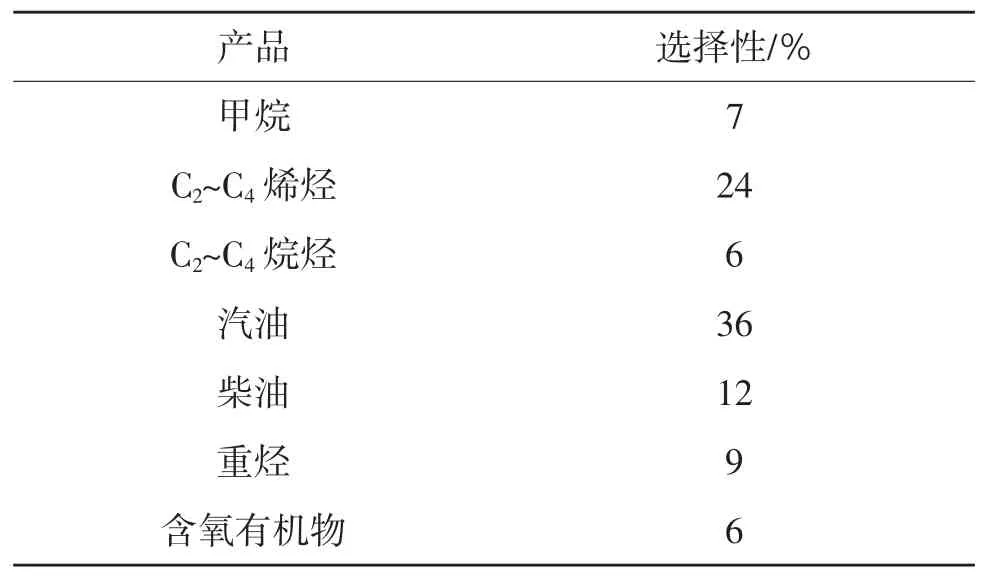

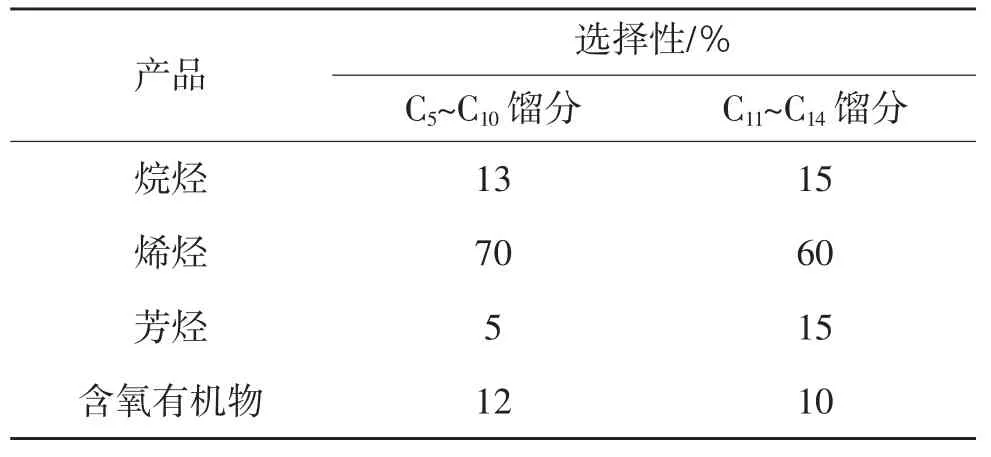

费托合成技术分为低温法(190~230℃)、中温法(260~280℃)和高温法(310~350℃)三种工艺路线。低温法产品以汽油、柴油、蜡等烃类为主。高温法产品除油品外还副产大量含氧有机物和烯烃,α-烯烃等高附加值产品含量高,在产品多元化与高值化上相比低温法具有明显优势[25]。Sasol公司在Secunda的SAS高温费托合成工艺产品选择性分布如表2~表3所示,可见高温费托合成对烯烃选择性较高,且主要为α-烯烃[26-28]。

表2 SAS高温费托合成产品选择性

表3 SAS高温费托合成工艺不同馏分产品选择性

中科合成油技术有限公司开发的中温浆态床技术,其中间产物主要为α-烯烃与正构烷烃,碳数范围主要在C1~C80,其中α-烯烃占轻油中的质量分数为66.34%,C6组分中1-己烯占62.47%(质量分数),C8组分中1-辛烯占70.43%(质量分数);重油的主要成分同样为α-烯烃与正构烷烃,α-烯烃在C6~C15组分中质量分数大于53.43%[29]。

上海兖矿能源科技研发有限公司于2018年建成投产10万t/a示范装置,采用自主研发的高温固定流化床费托合成工艺,采用固定流化床反应器和熔铁催化剂,反应器温度340~360℃,压力2.5~3.0 MPa,产品总烯烃选择性53.30%,C4+α-烯烃选择性28.13%[30]。

2.4 高碳醇脱水法

α-烯烃可以由高碳醇脱水制得,反应具有高转化率和易分离的特点。王晓敏等[31]在以Ba,H/γ-Al2O3催化剂催化脂肪醇脱水制烯烃的研究中,发现在Ba负载量为12%、焙烧温度和反应温度分别为550℃和310℃、空速在0.3 h-1时C8,C8/C10烯烃选择性具有最大值,达到98.1%和97.5%。张巍巍等[32]采用(NH4)10W12O41·6H2O/γ-Al2O3催化剂考察了催化剂活性成分含量和反应条件对脂肪醇脱水制C10α-烯烃的影响。在催化剂负载质量分数为14%、空速为0.3 h-1,反应温度为220℃的最佳反应条件下,转化率达到最高(90%),C10α-烯烃收率达到80%。A.Ali等[33]将机械混合的纳米尺寸Al2O3和ThO2催化剂用于十八醇分子的脱水反应,在十二烷作溶剂、300℃条件下,转化率达到100%,转化速率达到2.925 mmol/(g·h),α-烯烃收率为92%。中科院大连化物所开发的Na改性的γ-Al2O3催化1-癸醇脱水制备1-癸烯工艺,在反应温度为329℃,液时空速为0.25 h-1的最佳反应条件,1-癸醇转化率达到100%,1-癸烯选择性达到96.87%,催化剂在300 h反应中仍保持稳定,1-癸烯产率保持高于96%,无明显下降[34]。

α-烯烃的高碳醇原料可以由生物质催化生成[35],随着人们环保意识的增强,通过生物质这种绿色、可再生的资源作为生产LAO的原料逐渐成为可能。

3 研究展望

在未来几年内,全球α-烯烃的需求将急剧上升,预计2023年将突破800万t。我国高碳α-烯烃产能同年将上涨到11.5万t/a,表观消费量也将达到27万t/a。面对国内广阔的市场需求,国家出台了相关政策支持α-烯烃行业的发展,在《新材料关键技术产业化实施方案》中提出了关于开展高碳α-烯烃行业中关键技术产业化的举措,来提高产业发展水平。

(1)乙烯齐聚工艺发展的举措。我国LAO技术起步较晚,目前国内的乙烯齐聚工艺一直处于发展缓慢的状态,催化剂及工艺技术被国外公司垄断,生产能力较弱,主要生产1-丁烯、1-己烯等低碳线性α-烯烃,而高碳α-烯烃生产技术与发达国家相比,尚未成熟,需要通过技术升级弥补现存的较大差距,大部分产品仍依靠进口,对外依存度高。我国还需投入大量成本将乙烯齐聚工艺作为主要的研究方向。

(2)其他制LAO工艺发展的举措。在我国乙烯齐聚工艺相对薄弱的时期,采用其他符合我国国情的工艺生产LAO不失为一种弥补市场空缺的好方法。《石化和化学工业发展规划(2016—2020)》表明,我国正在推进合成气直接制烯烃技术的研发,费托合成技术将成为我国LAO生产的主流工艺。同时,我国“富煤、缺油、少气”的能源结构特点,促使我国煤制油项目的大力发展,随着国内提取高纯度α-烯烃的分离工艺日趋成熟,这些优质线性费托蜡也可以通过裂解工艺生产符合下游应用的LAO产品,为α-烯烃生产符合质量标准的化学品提供了有力保障。另外,在来源充足、市场稳定的前提下,生物质能源制LAO的工艺也可以作为补充技术路线,该工艺的研究具有重要的现实意义。