成型压力与烧结温度对氧化铝陶瓷力学性能及其显微结构的影响

2022-07-11邹圣华陈都胡继林陈占军彭秧锡

曹 宇,邹圣华,陈都,胡继林,陈占军,彭秧锡

氧化铝(Al2O3)陶瓷由于具有高熔点、高硬度、高强度、高电阻率、良好的化学稳定性,以及原料广、价格低、制造工艺较简单等众多优势,成为用途最广的特种陶瓷材料,被广泛应用于各个领域[1-2]。Al2O3陶瓷产品配方组成含量一般在75%~99.9 %之间,根据含量的多少,具体可以分为 “75瓷”、“85瓷”、“90瓷”、“95瓷”、“99 瓷”等。氧化铝的含量不同,其陶瓷产品的性能会有差异,应用的领域也各不相同[3-4],例如,在力学性能上,氧化铝陶瓷的弯曲强度较高,同时还具有较好的硬度和耐磨性,因而常用于刀具、陶瓷轴承等领域;氧化铝陶瓷因其高透光率、高热导率、低导电性等特性,被广泛地用于陶瓷基板、陶瓷薄膜、透明陶瓷及绝缘设备等电子领域;在化学领域中,因其具有耐高温、热稳定性好等特性,被广泛应用于化学制品的填充球体、防腐涂料等[5-7]。

氧化铝陶瓷的熔点比较高(超过2 000 ℃),其键合能较强,使其离子晶格能较大,原子扩散能大,使得氧化铝陶瓷需要较高的烧结温度才能烧结致密。在陶瓷工业化生产过程中不但能耗大,而且也导致生产成本也较高[8]。目前,降低陶瓷烧结温度的途径主要有三种:(1)选用粒度较细、活性较好的原料;(2)使用特殊的烧结方法;(3)加入烧结助剂[9-10]。在配方中引入烧结助剂工艺简单、成本低,是目前普遍采用的一种降低氧化铝陶瓷烧结温度的方法;此外,在配方组成中加入一定量的烧结助剂还可以抑制Al2O3晶粒的长大,有助于获得接近理论密度的烧结体[11]。

氧化铝陶瓷的成型与烧结工艺条件对氧化铝陶瓷的致密度、强度、硬度等性能有直接的影响,例如,原料的粒度大小、不同种类添加剂、添加剂的含量、成型压力等,对氧化铝陶瓷的力学性能和显微结构都有非常大的影响。本研究拟采用干压成型工艺,以煅烧氧化铝为主要原料,添加适量的烧结助剂(如MgO、CaO、SiO2、Y2O3和La2O3等),详细探讨不同成型压力和烧结温度对氧化铝陶瓷相关理化性能的影响,并对比研究陶瓷烧结体的显微结构。

1 实验

1.1 实验原料

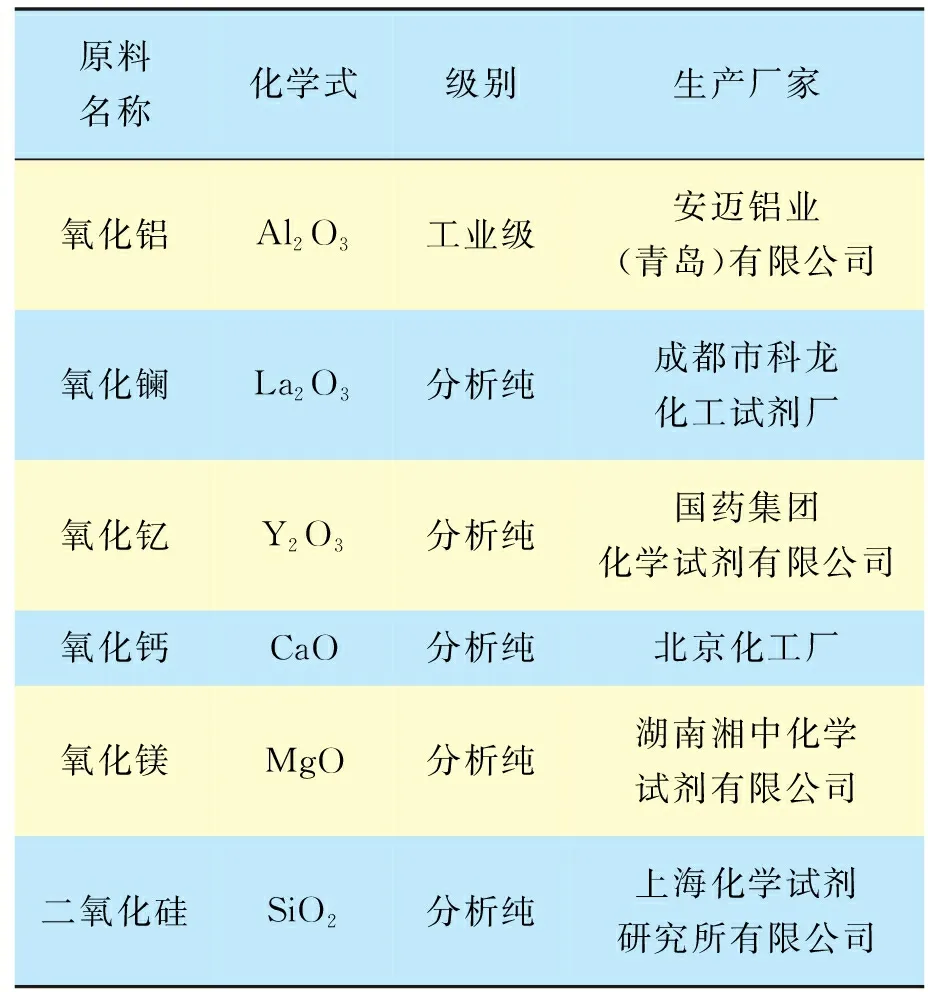

本研究中所用到的实验原料见表1。

表1 实验原料

1.2 陶瓷样品制备

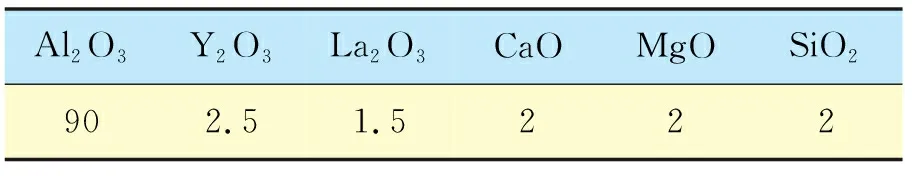

1)使用电子分析天平,根据实验配方表(表2),将煅烧氧化铝粉、氧化镧、氧化钇、氧化钙、氧化镁、二氧化硅等原料按照配方进行配料。

表2 实验配方(质量分数) 单位: %

2)将称量好的各原料放入球磨罐中,选择氧化锆瓷球作为球石,并加入适量的水,料∶球∶水质量比设定为1∶2∶1.5,用行星式球磨机(转速设置为400 转/min)进行快速球磨混料2 h。

3)将球磨好的浆料取出,倒入烧杯中,将混合好的浆料在110 ℃的干燥箱中干燥24 h。

4)配制好质量百分比浓度为5%的聚乙烯醇溶液作为黏结剂,将上述干燥混合粉料倒入到陶瓷研钵中,然后加入一定量的聚乙烯醇溶液,充分混合后放置在密封袋中闷料24 h。

5)将闷料24 h后的粉料经40目筛网过筛处理,然后放入手扳式成型压片机的钢质模具中,分别以80、100、120 MPa的成型压力压制成型,每个压力值压制3个样品。将压制成型的陶瓷样品置于110 ℃的电热鼓风干燥箱中进行干燥处理(干燥时间为12 h)。

6)将干燥处理过的样品按顺序放在高温箱式电阻炉中,然后分别于1 500、1 550、1 600 ℃的温度下烧结保温2 h。保温时间结束后,烧结的陶瓷样品随炉冷却至室温。

7)待样品冷却到室温后将样品进行表面抛光处理。

1.3 性能测试及表征

使用游标卡尺测量样品烧结前后的尺寸,计算体积收缩率;使用静水力学天平测量烧结前后氧化铝陶瓷样品的质量,计算样品的体积密度和气孔率;使用济南联工测试技术有限公司生产的CMT-50电子式万能试验机测试样品的抗弯强度;使用上海联尔试验设备有限公司的HVS-30数显维氏硬度计测试氧化铝陶瓷样品的维氏硬度;采用韩国COXEM公司的EM-30AX型扫描电镜(SEM)观测实验步骤3)干燥后的混合粉末以及烧结样品断面的显微结构。

2 结果与分析

2.1 体积收缩率分析

一般情况下,氧化铝陶瓷样品在烧结完成后会发生一定的体积收缩,烧结前后需要测量样品的长、宽、高,来计算烧结前后样品的体积,从而计算出样品的体积收缩率,其计算公式为:体积收缩率=(烧前体积-烧后体积)/烧前体积×100%。不同样品在1 500、1 550、1 600 ℃下烧结后的体积收缩率见表3。

表3 在1 500~1 600 ℃烧结温度下陶瓷烧结体的体积收缩率

体积收缩率是指陶瓷材料在烧成过程中体积缩减的物理量,是评价陶瓷材料质量的一项技术指标。由表3可知,在1 500 ℃烧结温度下样品体积收缩率最低,在1 600 ℃烧结温度下样品收缩率最高。这主要是由于烧结温度越高,晶界迁移和晶界扩散的速率越快。当达到某一温度时,晶界迁移与晶界扩散的速率达到最大,此时坯体致密化程度较高,继续升温,晶界扩散缓慢,晶界迁移继续,坯体接近完全致密化,因此收缩速度下降[12]。干压成型时,随着成型压力的增加,坯体致密度越大[13],样品体积收缩率随压力增加而减小。

2.2 体积密度、吸水率与气孔率分析

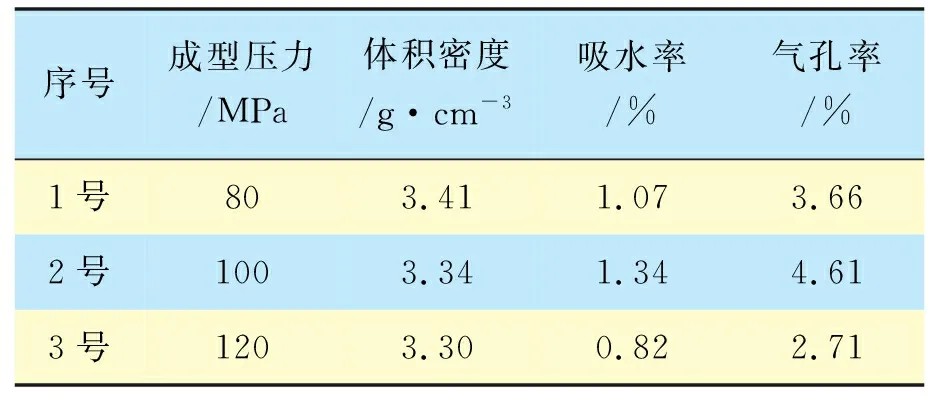

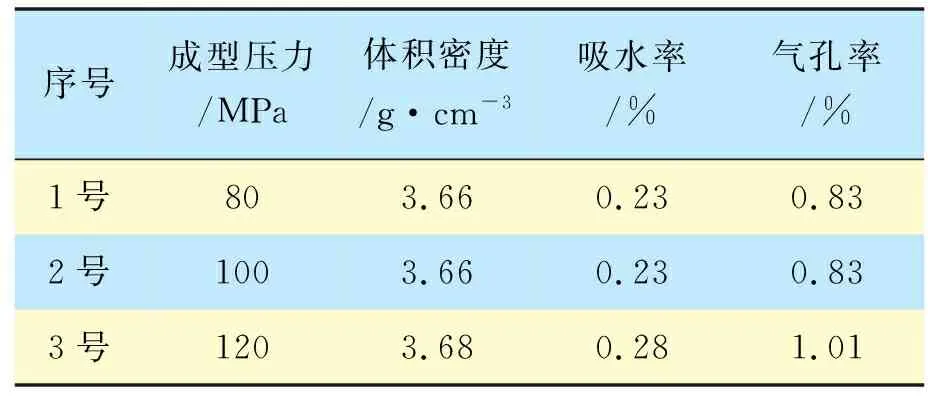

体积密度、吸水率和气孔率是影响陶瓷致密度的主要因素。陶瓷样品在1 500、1 550、1 600 ℃下烧结后的体积密度、气孔率、吸水率测试结果见表4至表6。

表4 1 500 ℃烧结后陶瓷样品的体积密度

表5 1 550 ℃烧结后陶瓷样品的体积密度

表6 1 600 ℃烧结后陶瓷样品的体积密度

由表4至表6可知,在1 600 ℃烧结温度下样品体积密度最大,在1 500 ℃烧结温度下的样品体积密度最小。在1 600 ℃烧结温度下的样品,随着成型压力的增大,体积密度不断增大。这是因为成型压力越大,粉料颗粒间的距离越近,气孔率越小。吸水率、气孔率随温度升高而降低。经比较,1 600 ℃烧结温度120 MPa成型压力下的样品体积密度最大为3.68 g/cm3。

2.3 抗弯强度分析

抗弯强度是指抵抗弯曲不断裂的能力,它是衡量陶瓷材料力学性能特征的重要指标之一。由表7可知,在1 600 ℃烧结温度下样品的抗弯强度明显高于其他烧结温度的样品。抗弯强度越大,说明材料抵抗破坏的能力越强,材料的内部结构越好;反之,抗弯强度越小,说明材料内部缺陷越多,抵抗破坏的能力越弱。另外,成型压力越大,坯体致密度越高,但是在样品的压制过程中无法避免样品存在气孔、裂纹等缺陷,导致在同一温度下,成型压力与威布尔模数并没有直接的线性关系[14]。从表中可以看出,成型压力为100 MPa时,样品抗弯强度最高,为225.3 MPa。

表7 烧结样品的抗弯强度

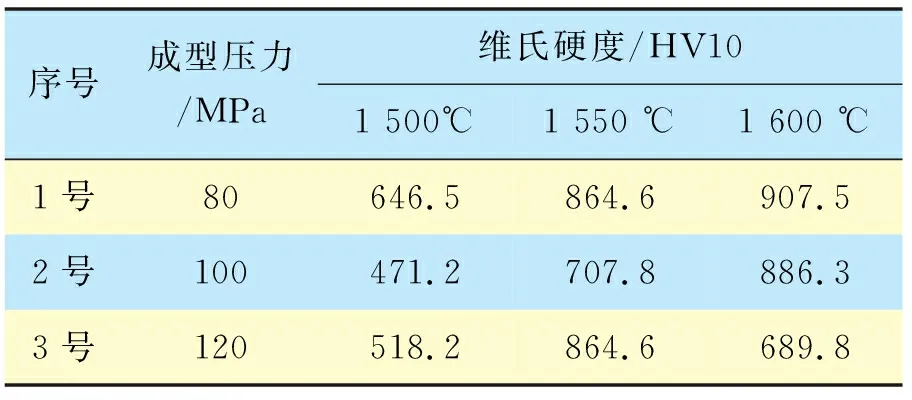

2.4 维氏硬度分析

各烧结样品的维氏硬度见表8。从表8可以看出,1 600 ℃烧结温度的样品硬度普遍高于其他温度的样品,这是由于烧结温度越高,致密度越高,孔隙率就越低,从而硬度就越大;此外,晶粒越小,晶界越多,阻碍位错运动的能力越强,材料形变的阻力也随之增大,导致硬度越高[15]。对于不同的成型压力,1号样品的硬度最高,为907.5 HV。再增大成型压力,样品中的缺陷会发生硬化(粉料拱桥)[16],烧结过程无法消除,最终导致样品的硬度下降。

表8 烧结样品的维氏硬度

2.5 扫描电镜分析

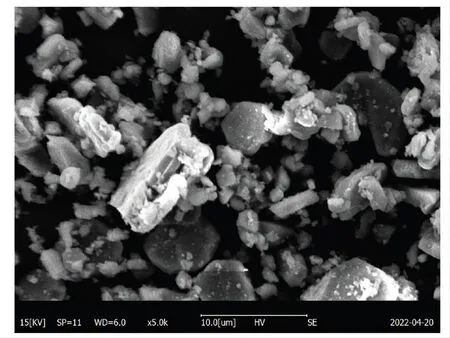

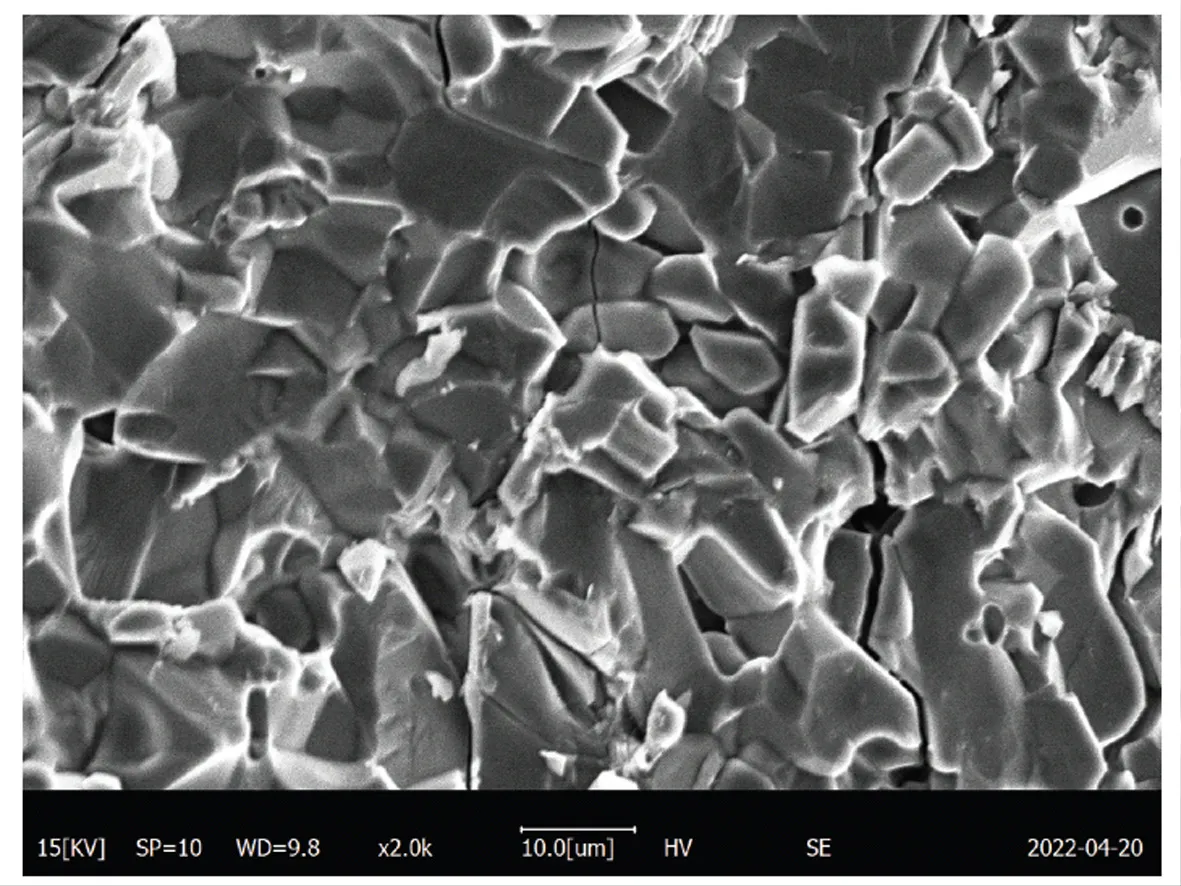

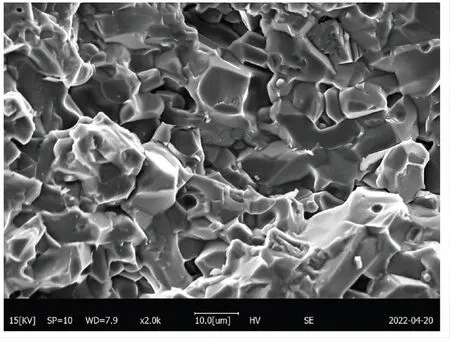

图1为经球磨处理与干燥后的混合粉末的扫描电镜照片。由图1可以看出经球磨细化处理后的混合粉末呈现多样化显微结构,主要由短棒状、片状以及不规则多角形颗粒组成,其粒径在0.2~2 μm之间,这将有利于氧化铝陶瓷的致密化烧结。由图2至图4可知,当成型压力较小时,晶粒没有完全长大,坯体内部存在少量孔洞,颗粒存在一定的流动性(图2)。当成型压力过大时,坯体内部颗粒被粉碎,失去流动性;同时,坯体内部可能同时出现夹层现象,导致内部存在大量缺陷(图4)。1 600 ℃烧结温度和100 MPa成型压力条件下制备的样品其显微结构排列紧密,坯体内部几乎没有气孔,致密度较高(图3),因而赋予氧化铝陶瓷较高的体积密度和力学性能。

图1 球磨细化处理后混合粉末原料的SEM照片

图2 80 MPa成型压力下经1600 ℃烧结后的样品SEM照片

图3 在100 MPa成型压力下经1 600 ℃烧结后的样品SEM照片

图4 在120 MPa成型压力下经1 600 ℃烧结后的样品SEM照片

3 结论

1)烧结温度对氧化铝陶瓷的体积收缩率有很大的影响,温度越高,体积收缩率越大。成型压力与体积收缩率成反比,压力越大,致密度越高,体积收缩率越低。烧结温度对氧化铝陶瓷的体积密度、吸水率和气孔率均有很大影响,温度越高,体积密度越大,吸水率和气孔率越小。成型压力对体积密度、吸水率和气孔率的影响相对小一些。

2)烧结温度越高,抗弯强度和维氏硬度也越大。在1 600 ℃烧结温度下,当成型压力为100 MPa时,样品抗弯强度最高,为225.3 MPa。在1 600 ℃烧结温度下,成型压力为80 MPa时所制得的陶瓷样品的维氏硬度最大(907.5 HV)。

3)粉末原料的球磨细化处理有助于氧化铝陶瓷的致密化烧结。1 600 ℃烧结温度和100 MPa成型压力条件下,所制备的陶瓷样品的显微结构排列紧密,坯体内部几乎无气孔,致密度较高,赋予氧化铝陶瓷较高的体积密度和力学性能。