离心分离技术在切削液净化清洁生产中的应用

2022-07-11戴明

戴 明

(合肥通用机械研究院有限公司,安徽合肥 230031)

0 引言

清洁生产(Cleaner Production)是对产品和产品的生产过程、产品及服务采取预防污染的策略来减少污染物的产生,是将环保节能与工业生产进行有效结合,注重资源的循环利用,保证产品的清洁和工业生产过程的清洁,达到节能减排,保护环境的目的,是对人类和环境的危害最小化以及社会经济效益最大化的一种生产模式。

随着现代机械加工制造业的高速发展,切削加工液(即去除加工)消耗量巨大,占到加工润滑剂总消耗量的38%[1]。然而切削液是现今机械加工制造业中主要的污染源,要从根本上解决污染问题,必须“预防为主”,将污染物消除在生产过程之中,实行工业生产全过程控制。必须采取有效净化处理措施,才能提高生产效率和加工质量,减小对操作人员健康及环境带来负面的影响,以适应清洁生产的要求。国外发达国家一直致力于清洁生产的工艺研究,以净化再生水基切削液的新理念为基础,研制出多种先进的切削液净化处理设备,采取相应的清洁生产净化方案,已成功应用于金属加工领域中,有助于企业实现清洁生产目标。

1 切削液污染的危害

在机械加工过程中,切削液发挥着良好的冷却、润滑、清洗和防锈等十分重要的作用,不仅可以优化加工参数、降低废品率,还能够提高刀具切削能力、使用寿命和产品精度。但是切削液使用一段时间后,随着金属碎屑及粉末、微生物和繁殖物、油污等杂质的不断堆积,切削液润滑和冷却能力不断下降,机床及刀具摩损加剧,导致加工精度降低,损坏供液系统阀和泵并堵塞设备,还会造成切削液黑臭变质、恶化环境,刺激呼吸系统黏膜引起炎症,使工人的呼吸道受到感染或产生皮炎,影响工人的身体健康[2]。同时还会有很多导轨油、主轴油、液压油等杂油泄漏混入切削液[3],使乳化液失去稳定性,阻挡了乳化液和空气的接触,导致乳化液缺氧,使厌氧菌快速繁殖,加速乳化液的腐败变质,造成切削液的分解和失效,最终使切削液的使用寿命缩短约65%~85%。通常企业会在切削液效率降低或者一出现管路堵塞时就将用过的切削产生的大量废液置换掉并彻底清洗循环系统[4],这样不仅增加生产成本,也对环境造成污染,因此有必要通过对切削液污染源的分析,在生产过程中采取有效措施消除或减少污染。

2 切削液有效维护措施和净化方法

随着国家对环境保护、三废治理发展的要求,变质后的切削液中含有国家严禁直接排放的高危险废弃物(HW09),且对废水中的pH值、油脂、固体和金属含量的排放都有严格限制,因此减排甚至不排放、循环使用应是企业遵循的发展方向。

根据使用经验,切削液中的乳化污油容纳大量细菌且又是细菌的食物,当含量超过7%时,该切削液就不能继续使用了[5]。有相关研究发现,将切削液中的固体颗粒污染物的粒径从40μm降至10μm,可延长刀具使用寿命1~3倍[6]。所以对切削液应当采取包括净化、抑菌、维持合适的切削液和水的比例等有效维护措施。净化处理方法有:①沉降法。在容器中放置一定时间,用撇油器撇除上部漂浮杂质,再去除底部颗粒杂质;②离心法。能同时去除密度大的固体颗粒和密度小的油类;③过滤法。用滤纸或滤袋过滤其大颗粒的杂质。实践表明,离心分离法是切削液最快速、经济和有效的净化方法,能同时去除1~5μm微米级颗粒和冷却液中的浮油,浮油回收率高,切削液寿命可延长6~8倍,甚至更长,经过净化后的切削液废液排放和处理费用相应减少,更加符合环保要求。目前国内外已有多款新型离心净化处理设备成功地应用于金属加工行业中。

3 离心分离技术在切削液净化循环系统中的应用

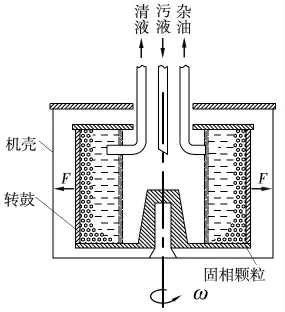

3.1 离心分离工作原理

离心分离是在离心力场中进行非均匀物系的分离技术,具有高精度、良好的稳定性和连续性,在许多工业生产过程中得到广泛的应用。其工作原理是将带固相细小颗粒和污油的切削液由污液管进入离心分离设备转鼓内部,并随转鼓一起高速旋转,靠高速旋转而产生的离心力将固相细小颗粒甩向鼓壁,净液由离心分离设备顶部排出。高速沉降离心机分离出的固体含湿量较低,一般情况下分离效率也较高。

离心力场包括离心力、分离因数、哥氏力以及离心液压等。分离因数是离心机分离能力和性能的主要指标,数值愈大,物料受到的离心力愈大,分离效果也就越好。对于固体颗粒小、液相黏度大和难分离的悬浮液,要采用分离因数较大的离心设备[7]。

3.2 新型离心分离设备的选用

根据处理不同类型物料要求,选用不同的离心分离方案。在金属零件加工中的精磨,高速钢、硬质合金钢、陶瓷等材料的刀具加工等场合,要同时去除切削液体中的微米级固体杂质及浮油,则采用三相离心分离设备方案如图1所示,被污染的液体被送入设备中进行净化处理,可将1~5μm级的固体颗粒和杂油同时分离出来,净化后的干净液体被导回到冷却液系统集液槽。这个操作可以在工作时间内或停机以后完成,灵活方便,切削液不被破乳,保持其冷却润滑等作用。

图1 三相离心分离设备工作原理

4 切削液净化循环使用系统中的清洁生产净化方案

利用先进的离心分离设备对切削液的净化处理可以达到清洁生产的要求。一般单机净化循环处理适用于机床数量不多或使用不同类型切削液的工况。对于采用湿式加工的大型机械加工厂,推荐采用集中净化循环处理。在国外现代化生产车间里的自动化生产线上,切削液集中净化处理系统被广泛采用。

德国某过滤技术有限公司和瑞士某过滤设备有限公司都是在液体净化技术领域具有领先技术的制造商,较早地将离心分离技术应用于冷却液的过滤净化处理,已有数万套设备和系统在很多领域得到成功应用。研究院曾与上述公司合作在国内开展技术和产品推广应用,根据液体的净化量、所要求的纯净度、预计的固体量和场合进行配置,选择可移动式的单机旁路处理、集中净化旁路处理系统的液体净化分离技术方案,取得了良好的效果。

4.1 可移动式单机旁路净化处理方案

德国某公司生产的可以在旁路循环中运行的Clean-Boy移动式离心分离设备,结构紧凑,适用于不同场合的三相固液分离,加工企业可以根据各台机床的切削液使用情况,在需要处理的机床边外接旁路移动使用,灵活方便,可以极大地减少采购成本。

以某加工企业采用德国离心分离设备净化处理后测试结果表明,取液体中含量90%、50%和10%被排除的颗粒的尺寸指标,原有系统只能去除切削液中含量10%的0.893μm,含量50%的4.477μm和含量90%的17.825μm的杂质颗粒,而通过德国离心分离设备的净化系统处理后,能够将含量10%的0.632μm,含量50%的1.958μm和含量90%的4.477μm的杂质颗粒从液体中分离出去,保留在液体中的细微颗粒只占很小比例。这样经过净化处理的切削液不仅达到很高的纯净度,同时排除污油,净化后液体被回收到切削液系统中相应的净液集液池再循环使用,分离出来的固体颗粒废渣接近干燥状态,易于收集,可非常容易地定期采用人工卸除,这个过程只需要几分钟的时间,也可进行全自动卸料,最大程度杜绝切削液的浪费,达到清洁生产的要求。

4.2 集中旁路净化处理系统方案

对于中等流量或大流量切削液的机械加工场合,可采用切削液集中旁路净化处理方案,将加工车间的切削液进行集中供液、检测、过滤、除油、增氧、杀菌,实现对其浓度、pH值和菌落数的控制。系统可以实现自动控制,运行维护方便。主要优点有:

(1)集中系统可以减少切削液的总容量,集中对切削液进行除浮油、除杂质、控温,实现切削液长期使用的零排放目标。

(2)高精度的过滤效果可提高生产效率,改善工件表面加工质量。

(3)降低生产成本、工人劳动强度、机床维护保养费用以及切削液消耗。

(4)减少中间环节和排屑装置,实现对废切削液的集中处理,减少对环境的污染。

(5)设备占地面积小,节省车间的使用面积,切削液处理中心也可以设置在离生产线较远的地方,降低噪声污染的影响。

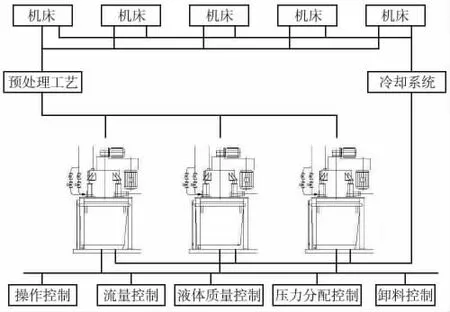

德国某公司P220型全自动卸料离心分离机可用于多台机械加工设备的冷却液净化系统,根据不同流量需求对集液槽、泵、冷却单元等进行配置和参数优化选择,单台P220转鼓转速达到2450 r/min,最大流量(与液体黏度有关)为250 L/min,分离因数为1800 g,最大容渣量为1.2×10-2m3,集液槽容积为15 000 L,在大流量需求的情况下,可以采用多台组成集中系统,现代化的切削液集中处理的组合系统示意如图2所示。污液先从各加工机械集中到污液槽,然后再送到高速离心分离设备处理,系统可定期将1~5μm级的颗粒分离出来并实现自动卸料,经过净化处理的切削液再被送回供液槽,排出的油还能做为燃料出售。

图2 现代化的切削液集中净化循环系统

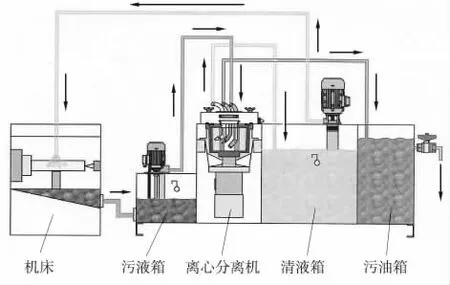

瑞士某过滤设备有限公司的大型集中净化系统为国内外多家机床和刀具制造商用户的不同需求提供了经济实用的解决方案。如MZF-T系列三相离心分离设备适用于各种类型的切削液和润滑油,可以处理硬质合金钢、高速钢、铝合金及其他各种金属材料等不同的过滤介质,能够同时清除被污染的切削液中1~5μm级的固体颗粒和杂油。从加工机械产生的污液经导向管自然由底部流入污液收集池,再用泵送给离心分离机进行固液分离,经过离心分离机净化处理的干净液体利用自身压力经导向管流到净液收集池,再由泵根据加工所需的流量和压力要求送给加工机械使用。被分离出来的外来杂油利用压力流动到集油箱,浮油被回收,乳浊液被重新送到离心机分离处理。被分离出来的金属颗粒与粉末则附着在离心机转鼓内壁的卸料桶上,1~2天更换一次卸料桶即可,卸料只需3 min,同时机床无需停机。工作流程如图3所示。

图3 MZF-T系列三相分离工作流程

设备单机最大流量为250 L/min,三相处理流量为5~15 L/min,转鼓转速达到2880 r/min,可以根据具体的流量要求组成集中供液与控制系统,同时稳定和连续不断的过滤可以获得高度纯净的切削液,还可以减少切削液的总容量,节省车间的使用面积。例如该公司为某刀具加工企业提供的由20台T72组成的集中处理系统,可为60多台加工机床和加工中心提供2000 L/min的切削液,集液池容量为20 000 L,每天24 h连续正常运转,切削液无需更换,连续使用10年。集中供液净化处理系统可以模块化组装,根据实际需要扩容及分期施工。特别在汽车动力总成的生产过程中,切削液的集中净化处理系统被广泛采用。

在特殊要求场合,在利用离心分离设备的同时,还可以采用滤芯作为附加的旁路净化处理。离心分离和过滤相结合的旁路处理满足更为严格的1~3μm的过滤精度要求。离心分离与过滤组合系统的优点体现经济性和灵活性,可以实现更高精度要求,稳定性和连续性好[8]。

5 结语

在金属加工过程中,切削液受到污染会降低冷却和润滑效果,影响工件表面加工质量,增加刀具磨损以及大量废液排放。为了达到清洁生产要求,在离心分离净化技术应用于切削液的清洁生产的基础上,采用新型离心分离设备对不同生产规模的切削液进行有效净化循环使用的净化工艺方案。生产实践证明,上述净化处理方案能够清除1~5μm级以上的金属碎屑及粉末颗粒、去除乳化污油、细菌的滋生也得到很好的抑制、延长切削液使用寿命和更换时间间隔,提高金属加工精度和切削加工效率,还能有效地维护和延长刀具和切削液供应系统中泵、阀等机械零部件的使用寿命,减少能耗和切削液废液排出量。采用切削液集中处理的净化工艺大大地降低企业的生产综合使用成本,改善工作环境,符合清洁生产和绿色生产要求[9],经济和社会效益显著,具有广泛的应用前景。