GDX2条透明纸包装机拉带制动装置的改进

2022-07-11熊学伦

熊学伦

(重庆烟草工业有限公司涪陵卷烟厂,重庆 408107)

0 引言

GDX2是20世纪中国烟草总公司从意大利引进的包装设备,因自动化程度高、转速快、包装质量好等优点被广泛应用。某GDX2条透明纸包装机频繁出现拉带供给过快、拉带拉变形的问题,引起这些故障根本原因是拉带制动装置设计不合理,在使用一段时间后,制动装置精度降低,需要进行换件等方式进行维修,同时伴随着不合格产品产生,需进行报废处理,给操作和维修带来较大强度和难度,给生产安全性和经济性埋下隐患,为此对GDX2条透明纸包装机拉带制动装置进行改进。

1 拉带供给问题

1.1 拉带供给装置结构及工作原理

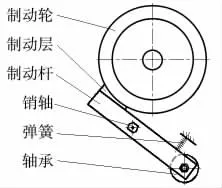

拉带供给装置是由制动装置、导带轮、摆杆等构成,如图1所示:①块式制动器的拉带圈固定在制动轮轴上,拉带缠绕过导带轮,最后与透明纸粘贴在一起作间歇性运动;②当拉带输送时,拉带带动摆杆向上逆时针摆动,克服弹簧弹力带动制动杆逆时针摆动,制动层与制动轮分开,制动轮转动;③当拉带需要制动时,摆杆顺时针摆动,弹簧推动制动层贴近制动轮进行制动。

图1 拉带块式制动器

1.2 存在的问题

拉带制动装置能起到正常供给拉带的作用,但在使用一段时间后会出现拉带供给过快、拉带变形的问题,见表1。拉带变形次数及制动失灵次数较多,拉带变形出现质量问题,换制动轮及制动杆次数较频繁,反复维修反复出现,给操作和维修都带来较大工作强度,以及不合格烟条报废处理和配件消耗,都带来一定经济损失。

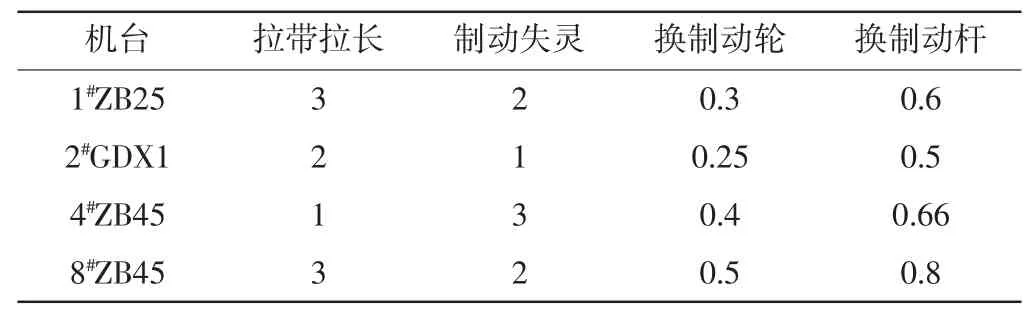

表1 制动装置故障及维修情况 次/月

2 原因分析

经分析,引起拉带制动不平衡的原因是制动轮和制动杆。

2.1 制动圆轮与制动杆磨损

如图2所示,制动杆与制动层在制动时,有压力接触摩擦,会产生磨损。磨损原因有3部分:①制动轮与制动层接触面积为12×22=264 mm2,接触面积小,压力大;②制动轮材料是铸铝,表面硬度不足100 HV;③制动频繁,每天制动次数大约是30 000次,即2班,每班300箱,每箱50条。在高频、摩擦力大的情况下,制动接触面极易磨损,制动轮直径变小,制动层减薄,制动面积越来越小,直到最后失效。

图2 制动装置

2.2 弹簧塑性变形

在高频制动下,弹簧塑性变形,长度变短,弹簧稍有变形就可能无法将制动杆压住制动轮。

2.3 弹簧结构

拉带拉动摆杆克服弹簧压力,驱动制动杆释放制动轮,克服弹力时拉带拉力变大,而拉带较薄、韧性较差,若拉带受力过大,拉带就会变形或拉断。

2.4 拉带圈转动惯量

图3 拉带圈和制动轮

2.5 解决措施

由上述分析可知,制动轮、制动层磨损和弹簧变形都会引起拉带输送不稳定。虽然维修手段能解决当时故障,但是经过一段时间,问题又反复出现,故障依然存在,目前并没有有效措施能彻底解决,因此很有必要对拉带制动装置进行改进。

3 改进思路

引起拉带输送不稳定的因素,主要是制动装置磨损和弹簧塑性变形,改进目的是减少磨损和改变弹簧。

3.1 改进弹簧

从前述分析可知,弹簧结构已对拉带输送造成负面影响,并且弹簧存在塑性变形,在这种情况下考虑取消弹簧。

3.2 改进块式制动器

既然弹簧取消,那么块式制动器不完整,就需要改变结构,因此考虑取消制动杆,而拉带圈固定在制动轮轴上,制动轮需保留。于是将改进工作集中在减少制动轮磨损,可从两方面进行改进:①增加制动轮圆周表面硬度及耐磨性;②减少制动轮圆周表面单位面积摩擦力。

由摩擦力f=μN(μ为摩擦因数,N为正压力)可知:要减少摩擦力可以降低摩擦系数μ和减少正压力N,降低摩擦系数可以重新选择材料;在受力一定的条件下,要减少制动轮表面受单位面积上正压力,就需要增大制动面积。假设制动面积在圆周上增加很多倍,相当于长度增加很多倍,等同于制动带。于是想到用制动带对制动轮制动,将块式制动器改进成带式制动器。

3.3 带式制动器制动原理

如图4所示,间歇性向前输送过程中,当拉带释放过快时,摆杆在自身重力下顺时针摆动,带动制动带向下运动,制动轮被抱闸紧;当拉带需要向前输送时,拉带拉动摆杆向上逆时针摆动,摆杆带动制动带向上运动,松开抱闸紧的制动轮,制动轮转动,拉带向前输送。

图4 带式制动器

4 改进思路可行性分析

将块式制动器改成带式制动器,从两方面进行可行性分析。

4.1 结构可行性

根据带式制动器结构原理,用一根制动带一端固定,另一端固定在摆杆上。当制动轮需要放松时,拉带带动摆杆上抬,制动带一端也上抬,制动带与制动轮分离;当制动轮需要制动时,摆杆向下摆,带动制动带一端下摆,制动带紧贴向制动轮,开始制动。因此结构可行。

4.2 功能可行性

功能主要是实现抱紧和松开制动轮。选好一定长度制动带固定在摆杆上,在摆杆重力作用下带动制动带,制动轮被抱紧:如果摆杆重力足够大,完全可以将制动轮抱闸紧,实现制动;如果摆杆重力不够大,可以增大摆杆重力。拉带带动摆杆向上运动松开制动带,能松开制动轮。因此功能可实现。

5 改进设计及实施

带式制动器主要由3部分组成:制动轮,制动带,固定制动带的两端子。需要设计制动带、两固定端子和制动轮的表面硬化处理方案。

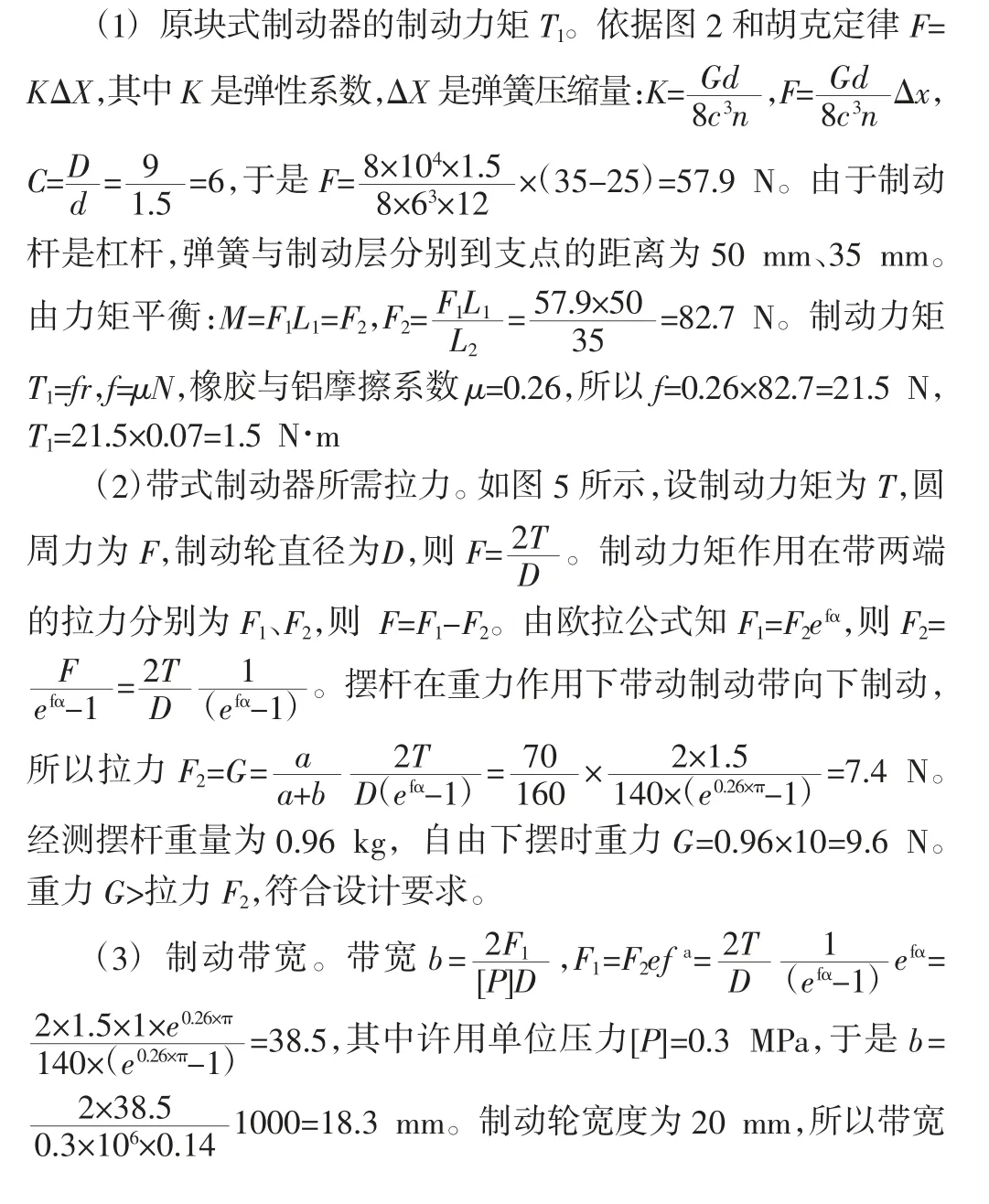

5.1 带式制动器参数计算

5.2 各部件选材及尺寸制定

(1)制动带。根据设计要求,制动带必须有塑性、韧性且耐磨等特点,GDX2机型外围输送带恰好达到要求。将摆架置于下摆极限位置,制动带一端固定在墙板上,另一端固定在摆架凸轮上。凸轮上有一长孔,可以用于调整制动带,保证制动效果。此时测量两固定端子并经过制动轮的长度,就可以确定制动带的长度,在此基础上减去2 mm,就是制动带长度。经测量制动带长度为458 mm,如图6所示。

图5 带式制动器受力分析

图6 制动带

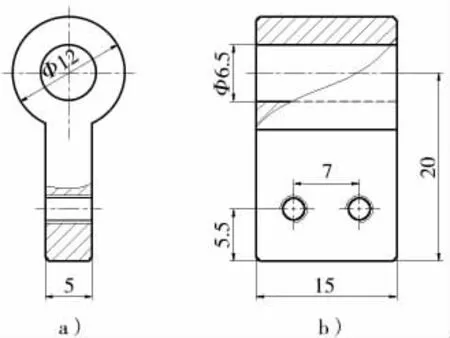

(2)墙板端子。当带式制动器在制动时,固定端子所承受载荷不大,因此对其强度及韧性没有要求,一并考虑经济性,所以选择低碳钢Q195。为了让制动带完全与制动轮保持平行,两端子必须在同一平面上。因固定在凸轮端距墙板9 mm,那么固定在墙板端必有9 mm凸起。墙板固定端子如图7所示。再用一颗10 mm螺栓固定在墙板上,同时用压板将制动带夹在中间,用螺栓紧固。压板结构如图8所示。

图7 墙板固定端子

图8 压板

(3)摆杆端子。为了让制动带完全与制动轮保持平行,凸轮上的固定端子就减少凸起的9 mm,材料选择低碳钢Q195,如图9所示。

图9 凸轮固定端子

(4)制动轮。制动轮是铝铸件,其表面硬度不高,容易磨损,为了提高硬度和耐磨性,对其表面进行阳极氧化处理,使其硬度达到300 HV或以上,氧化膜厚10μm。

6 应用及效果

为了验证改进的效果,将带式制动器用于单台设备进行了1年试用,结果表明制动性能及零部件使用寿命都得以提高。如果制动带或制动轮有轻微磨损,可以通过调节凸轮与摆杆的相对位置来消除磨损产生的间隙。从2019年3月开始对工厂内所有GDX2条透明纸包装机拉带制动装置进行了改进,设备改进后的故障及维修情况见表2。带式制动器的制动轮到目前为止没有更换过,换制动带的次数相当少,故障率极低,解决了拉带输送过程中出现的问题,提高了拉带运行稳定性与可靠性,减少了维修和配件更换,达到改进的预期效果。

表2 改进后带式制动器故障率及维修情况 次/月

7 结束语

通过对拉带块式制动器的改进,解决了拉带块式制动器存在的一些不足。结构原理虽然简单,但是解决了生产中的问题,提高了设备的有效作业率,降低了零部件的费用。自从改进成带式制动器后,制动轮表面磨损非常小,几乎不更换,唯一需更换的是制动带,而制动带可以从已报废的输送带中选取,因此现在带式制动器只需备很少的制动轮库存,达到改进的目的。