不同焊丝对焊接防锈铝管力学性能的影响

2022-07-11尹东霞吴佳欣

尹东霞,吴 旻,吴佳欣,朱 凯

(成都飞机工业(集团)有限责任公司,四川成都 610092)

0 引言

对于机械产品常用的防锈导管,如5A02、3A21等,焊接时按照HB/Z 119—2011《铝及铝合金熔焊工艺及质量检验》标准的要求[1],对应不同的母材应选用相应的焊丝进行连接填充。如针对防锈铝5A02导管,应选用5A03焊丝;针对5A02导管和3A21导管相连,应选用5A03焊丝等。为保证焊接质量,依照焊接手册[2]有色金属的焊接要求,氩弧焊焊接试样过程中,氧化铝薄膜阻碍金属之间的良好结合造成的夹渣,氧化膜吸附水分焊接时促使焊缝生成的气孔,在焊接前严格清理焊件表面的氧化物,防止焊接过程中的再次氧化。对处于高温下的拉伸试样进行保护,以防止焊接中产生各种焊接缺陷。但在生产现场曾有焊接导管零件时焊接部位出现开裂的情况,通过排查排除是焊接工艺不当引起的,最终发现是因同规格的5A03焊丝和2A10铝丝在外观上肉眼很难区分,现场工人错将5A03焊丝和2A10铝丝混用,错焊了5A02铝合金导管导致。本试验针对该种5A03焊丝和2A10铝丝混用对焊接防锈铝5A02导管零件的力学性能影响开展研究,分析不同焊接材料在焊接部位力学性能、金相组织及化学成分的变化,找到焊丝混用引起零件焊接部位开裂的原因。

1 试验部分

1.1 试验材料

材料选用广泛使用的强度中等、塑性及耐蚀性好、焊接性好的5A02防锈铝管,模拟零件焊接过程:修配→定位焊→校正→满焊→校正。采用5A03焊丝和2A10铝丝对5A02防锈铝管进行定位和焊接,将5A02铝管采用焊接形式为对接或者T形接焊接在一起。

1.2 模拟试验件方案设计

按照一般零件焊接的工艺,焊接过程包括修配、定位焊、校正、满焊、校正等步骤。若5A03焊丝和2A10铝丝混放,而操作工人不知情的情况下,会出现定位焊和焊缝很可能不会使用同一种焊丝的情况,针对这种情况,模拟设计几种焊缝正常及混料情况(表1)。

表1 模拟焊缝正常及混料情况

1.3 力学性能试验

将焊接件加工为长度197 mm,宽度工作部分15 mm的剖管拉片,拉伸试样(图1)按GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》[3]规定的试验速率进行机械性能试验,测定拉伸强度、延伸率,得到试验数据。试验设备为电子万能拉伸试验设备,试验速率为10 mm/min,试验温度10~35℃。

图1 拉伸试样

2 结果与讨论

2.1 拉伸性能比较

拉伸试验数据见表2及图2、图3。

表2 拉伸试验数据

图2 抗拉强度试验数据

图3 延伸率试验数据

拉伸试验过程中,随着试验速率的持续增加,2-X拉伸试样即定位焊和满焊均为2A10的试样,拉伸试样均存在瞬间断裂,断后试样均断裂在焊缝区域。相同拉伸速率、试验环境的拉伸条件下,5A03定位及焊接的5A02+5A02管材焊接件试样和2A10定位及5A03焊接的管材焊接件试样的抗拉强度和延伸率试验数据基本保持恒定,试样断裂区域均为母材(图4)。2A10定位及焊接的5A02+5A02管材焊接件试样的断裂位置80%在焊缝焊趾位置(图5),抗拉强度和延伸率试验数据明显偏低。

图4 断裂区域均为母材

图5 断裂焊趾处试样

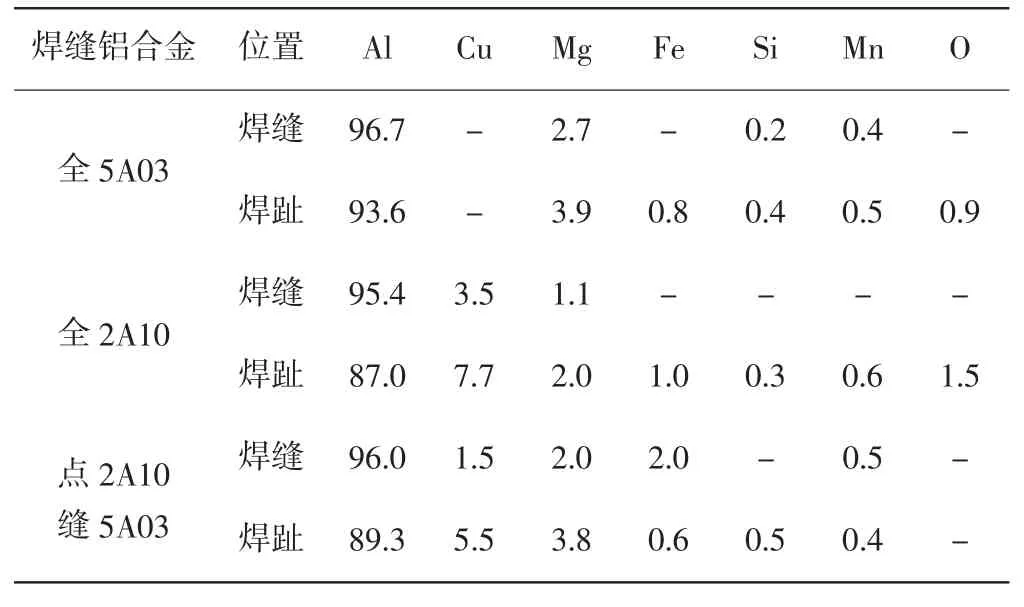

2.2 焊缝表面化学成份分析

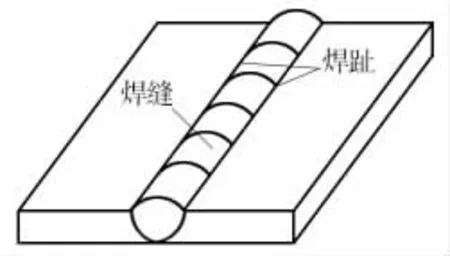

为进一步研究断裂焊缝的成因,采用能谱仪对三种焊接情况下的焊趾和焊缝(图6)表面的化学成份进行分析,具体数据见表3。

表3 焊缝与焊趾表面化学成分(ω) %

图6 焊缝及焊趾位置示意

可以得出:①全部用正确的5A03的焊丝的焊缝和焊趾处,未检测出Cu元素;②焊接时定位点和满焊时都用错成2A10铝丝的焊缝和焊趾处Cu含量远高于全用5A03的焊丝处的值;③焊接时定位点用错成2A10铝丝而满焊为5A03的焊缝和焊趾处同样能检测出Cu含量,且高于全用5A03的焊丝处的值;④错用成2A10铝丝焊接时的焊趾处的Cu含量高于焊缝处的Cu含量。

说明焊接时在高温的作用下,2A10定位点与母材5A02产生重熔,形成新的熔池。焊接时,用2A10铝丝焊接5A02防锈铝管形成的焊缝和焊趾处的Cu含量明显高于用5A03焊丝焊接5A02防锈铝管处得到的Cu含量,铜含量偏高会导致焊缝结晶热裂纹的产生。Cu含量高需要引起特别的关注。

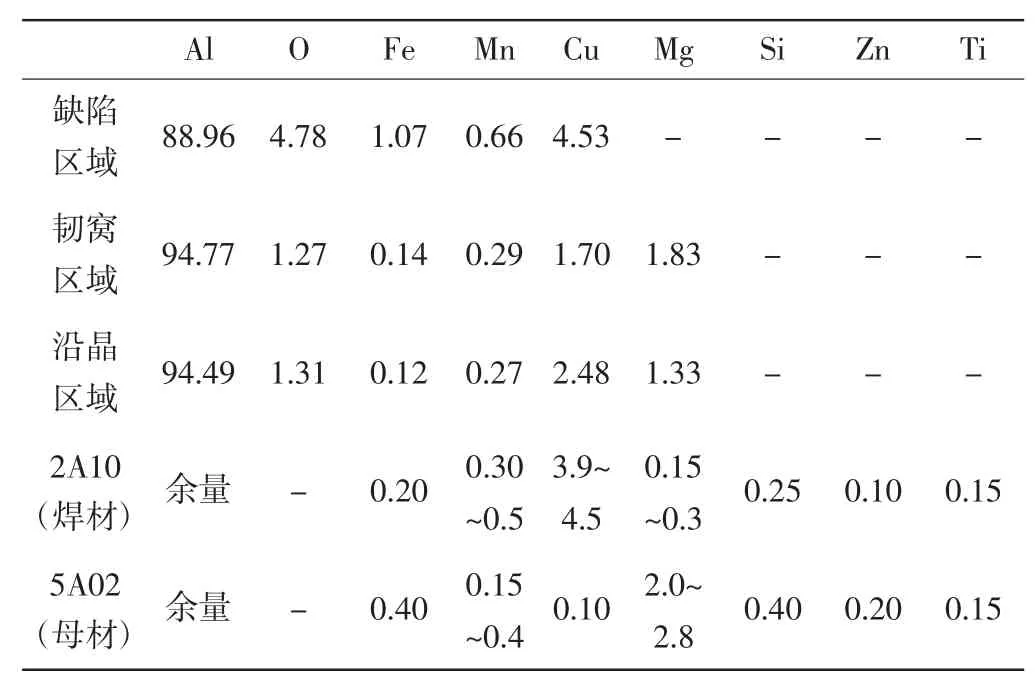

2.3 焊缝断口分析

为了进一步研究焊接材料对试样组织和性能的影响,特选取抗拉强度和延伸率均为最低的2-1试样进行断口形貌分析。

将试样断口置于扫描电镜下进行微观形貌观察,结果如图7所示。低倍下可见断口上存在一明显缺陷,尺寸约为0.8 mm×0.7 mm,整体呈凹陷小块状,存在多个方向的小刻面。断口其他区域较为平整,未见明显异常。高倍下观察发现,在断口的上半区域可观察到韧窝形貌,缺陷周围及断口下半区域可见沿晶脆性形貌且晶面呈熔融形貌,说明焊缝组织出现了过烧现象,表明焊接时能量输入过高。对断口韧窝、沿晶部位和缺陷部位进行能谱成分检测,数据如表4所示,结果显示缺陷区域除含有大量的Al元素外,还有一定量的O、Cu、Fe元素,未发现大量异常的金属元素及大量O元素,排除其为异金属夹杂,推测其为焊接热裂纹、疏松等焊接缺陷;而韧窝和沿晶区域成分大体一致,除含大量Al元素外还有一定量的Mg、Cu、O元素,两者相比可见缺陷区域Cu含量比其他区域高。

图7 试样断口显微形貌

表4 焊缝断口能谱检测结果(ω) %

为了得到良好的焊接接头,应从焊接构件使用要求进行考虑,选择适合于母材的焊丝作为填充材料,目前,铝合金常见的焊丝大多是与基体金属成分相近的标准牌号焊丝。由上文可知,2-1试样母材为5A02,属Al-Mg系防锈铝合金,而铝丝2A10为Al-Cu-Mg系硬铝合金,两者成分差异较大,其中2A10中Mg含量较低;在铝合金焊接过程后期,主合金元素铝很容易和镁、铜等微量元素反应生成低熔点共晶化合物。在焊缝金属凝固结晶的后期,低熔共晶化合物分布于晶间,形成一种所谓的“液态薄膜”,严重降低了晶间结合力。此时由于在冷却时收缩量较大而得不到自由收缩产生较大的拉伸应力,液态薄膜形成了较为薄弱的区域,在拉伸应力的作用下就可能在薄弱地带开裂而形成裂纹。因此2-1试样抗拉强度和延伸率低且在拉伸后在焊缝中发生断裂,主要与其焊缝中存在焊接缺陷有关,而焊接缺陷的产生应与母材和焊丝匹配不当相关,特别是Al-Mg-Cu在微区偏析结合,提高了焊接时裂纹敏感性,促进了裂纹的产生。

3 结论

(1)5A02导管焊接时应选用匹配的5A03焊丝,若错用成2A10铝丝,会因为2A10材料有很高的裂纹敏感性,导致焊接部位缺陷,引起焊接开裂。

(2)5A02导管焊接时,若错用成2A10铝丝,焊接部位铜含量会增加,铜含量达到一定值,拉伸强度明显降低,断裂位置均在焊趾处。