基于Ansoft飞轮轴向磁力轴承结构设计*

2022-07-11许贞俊

许贞俊

(贵州装备制造职业学院,贵州 贵阳 550000)

0 引言

由于大容量高储能飞轮系统中飞轮转子具有质量大的特点,为了稳定实现悬浮,同时又要降低损耗,需要设计一种既能卸重又能在受到干扰时调整转子状态的磁轴承[1-3]。本文提出了一种截面形状为梯形的永磁偏置混合磁轴承的设计方法,并对其进行了仿真分析优化,结合25 kWh飞轮储能系统的需求,实现了对承载约1200 kg的混合轴向磁轴承永磁体的设计。

1 混合磁轴承工作原理

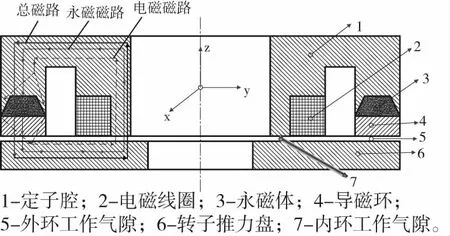

轴向混合磁力轴承在正常工作时电磁线圈不工作,此时永磁体将飞轮的转子重量卸载。当外部有干扰时,飞轮转子会产生偏移,随之工作气隙会产生变化,为保证转子处于平衡位置,飞轮控制系统会给电磁线圈通一定电流进行平衡调节,当转子回到平衡状态后,轴向混合磁力轴承恢复正常工作。如图1所示混合磁轴承结构示意图给出了永磁磁路和电磁磁路,虚线为电磁磁路,细实线为永磁磁路,粗实线为总磁路。永磁磁路经永磁体N极-导磁环-外环工作气隙-转子推力盘-内环工作气隙-定子腔-永磁体S极形成闭合回路。

图1 混合磁轴承的结构示意图

2 混合磁轴承结构设计

混合磁轴承的结构设计主要包括基本尺寸的计算、永磁体结构设计、定子结构设计、转子结构设计以及气隙的选取。

2.1 混合磁轴承基本尺寸的计算

已知空气磁导率μ0=4π×10-7H/m,平衡位置气隙g取2.5 mm,气隙处平均磁密取为0.5 T,处于平衡位置时要求承载力F为12000 N。根据麦克斯韦电磁学原理,不考虑漏磁时,承载力F满足如下关系式[4-6]:

(1)

式中:F为承载力,单位N;Φ为通过磁极间的磁通,单位Wb;A为气隙处的总磁极面积,单位m2。气隙处的总磁极面积A为:

(2)

考虑漏磁影响,设漏磁系数为Kσ=1.4,则

(3)

取内导磁环的面积Ain为0.01508 m2,取内导磁环的内径d1为142 mm,则其外径d2为:

(4)

取外导磁环的面积Aout为0.069368 m2,则外磁环外径d4为:

(5)

现取外磁环外径d4为440 mm,实际内环截面积Ain和实际外环截面积Aout分别为:

(6)

(7)

实际磁极总面积A为:

A=Ain+Aout=0.0868305 m2

(8)

实际气隙磁密B为:

(9)

2.2 磁力轴承永磁体设计及优化

图2 截面永磁体的磁 轴承截面图

磁力轴承永磁体材料选用具有高的磁性能、良好的磁稳定性以及矫顽力高,同时还应具有在高速回转时材料的力学性能好的钕铁硼材料N35UH。

永磁体结构的设计倾角为20°的梯形结构永磁体磁轴承如图2所示,考虑初设磁密及最终磁密和永磁体加工工艺,通过有限元分析可得永磁体倾斜角度20°时为最佳状态。

2.3 定子结构的设计

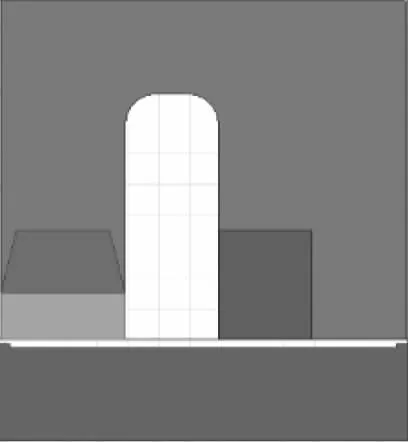

为了减小磁悬浮轴承的体积和控制难度,磁悬浮轴承定子采用永磁体与电磁体混合结构,电磁磁路与永磁体共有磁路,模型如图3所示。

图3 轴承定子模型

2.4 转子结构的设计

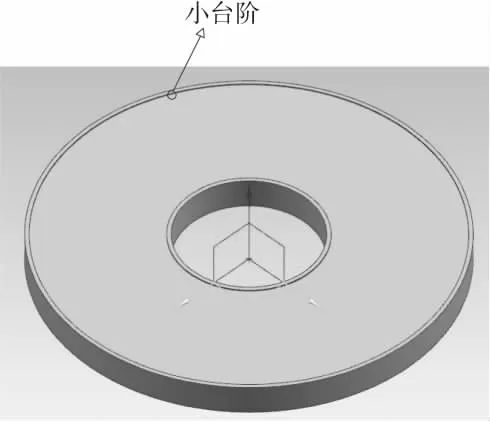

图4 轴承转子结构

转子结构如图4所示。结构特点在于:转子端部有突起的小台阶,可以减小气隙磁密,削弱边缘效应和减小漏磁。转子材料采用导磁性能好的10号钢材料。

2.5 气隙的设计

磁轴承的气隙尺寸对其性能影响较大,小气隙不但有利于提高气隙磁密,而且可以减小永磁体的尺寸和整体结构尺寸;但是气隙较小,会导致加工及安装困难,抗外界冲击干扰能力差,影响系统的稳定性,并且控制更复杂。本文初步选择气隙的大小为2.5 mm。

混合磁轴承的三维结构分布图如图5所示。

图5 倾斜角为20°永磁体的轴向混合磁力轴承

3 混合磁轴承关键工作点电磁分析

通过运用ANSOFT电磁分析软件对磁轴承磁场分布以及磁性能进行分析研究[7-8],主要针对磁悬浮轴承在平衡位置工作点、最大气隙位置工作点、最小气隙位置工作点的磁场以及气隙磁密分布进行了分析,该分析结果可以为设计磁轴承时选择合理的电磁参数和最佳的磁路结构提供依据。

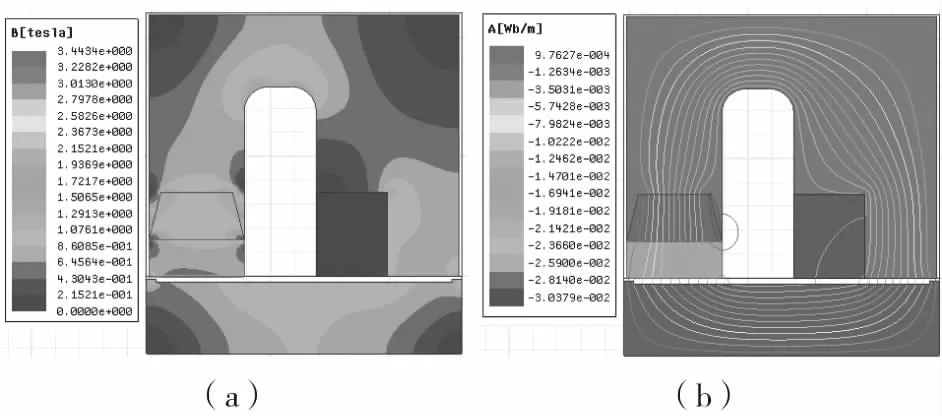

(1)平衡位置工作点仿真

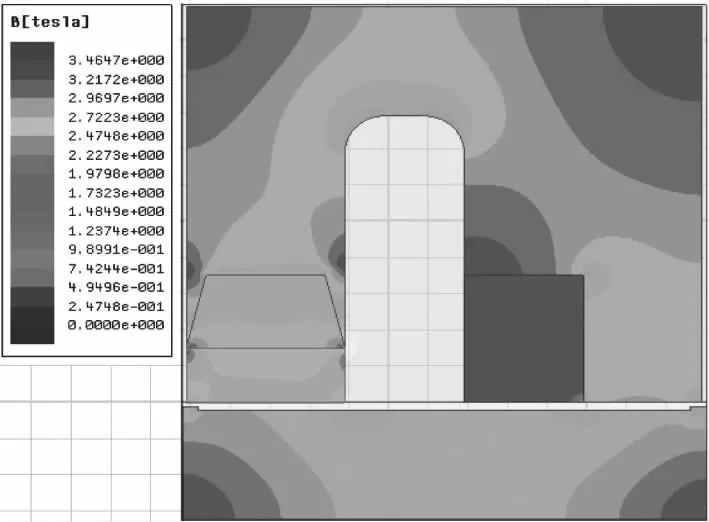

磁悬浮轴承工作于平衡位置工作点时,转子重量完全由永磁卸载时,永磁体单独励磁,工作气缝隙为2.5 mm,通过定转子间的电磁力与转子重力平衡。平衡位置时磁悬浮轴承的磁密和磁力线分布图如图6所示。

图6 平衡位置时磁场磁密和磁力线分布图

根据图6(a)磁轴承磁密分布图可以看出,在平衡位置工作点,定子转子各部分的磁密比较低,永磁体边缘出现了饱和,但这一部分比较小,完全可以忽略不计,说明磁轴承在平衡工作位置时整个磁路为不饱和,不会引入非线性,造成系统控制上的麻烦。

(2)最大气隙位置工作点仿真

磁轴承在工作时达到最大气隙位置是转子在受到向下的扰动冲击下达到的位置,在这个时候气隙增大,永磁体单独励磁所产生的永磁力变小,为了能够有效平衡转子重力,让转子重新回到平衡位置,此时需通过控制器作用,给电励磁线圈通正向电流,在混合励磁的作用下,转子回到平衡位置。这时的工作气隙为2.75 mm,永磁体单独作用于磁悬浮轴承的磁密分布如图7所示。

图7 最大气隙为2.75 mm的磁密分布

根据图7磁密分布图可知,与平衡位置工作点相比,由于气隙增大,定子转子各部分的磁密略微变小,永磁体边缘也出现了一部分饱和,但是饱和位置很小,可以忽略,说明磁轴承在最大气隙工作位置时整个磁路为不饱和,不会引入非线性,造成系统控制上的麻烦。

(3)最小气隙位置工作点仿真

磁轴承的气隙在最小位置工作是转子在受到向上的扰动冲击下,气隙所处位置。这时永磁体单独励磁,产生的气隙磁密变大,大于转子重力。为了能让转子重回到平衡位置,需要通过控制器调节,给电磁线圈施加反向电流,在混合励磁的作用下,转子重新回到平衡位置。图8为磁轴承最小气隙为2.25 mm时永磁体单独作用时磁悬浮轴承的磁密分布图。

图8 最小气隙位置永磁单独作用气隙磁密

通过图8最小气隙位置永磁单独作用时的磁密分布图可以看出,与平衡位置工作点相比,定子转子各部分的磁密略微变大,永磁体附近也出现了一部分饱和,但饱和部分很小,可以忽略,说明磁轴承在最小气隙工作位置时整个磁路为不饱和,不会引入非线性,造成系统控制上的麻烦。

4 结论

(1)运用ANSOFT电磁分析软件对矩形截面结构和梯形截面结构永磁体在磁轴承中两种工作状态的磁路特性进行分析比较,得出梯形截面结构永磁体较为合理,在满足电磁力要求的情况下,在真空环境下产热量相对较小。

(2)通过对梯形截面结构倾斜角度进行分析优化,考虑初设磁密及最终磁密和永磁体加工工艺,得出梯形截面结构倾斜角度为20°时是最优结构。

(3)通过运用ANSOFT针对磁悬浮轴承在平衡位置工作点、最大气隙位置工作点、最小气隙位置工作点的磁场以及气隙磁密分布进行了分析,分析结果表明磁轴承结构设计合理,满足功能要求。