钻井绞车升沉补偿的试验技术方案

2022-07-11朱代兴

朱代兴

上海振华重工(集团)股份有限公司,中国·上海 200125

1 引言

随着海洋的深度开发已进入重要时期,高端海洋钻井石油装备的研制显得尤为重要。

在中、深海海域,海洋钻井船在海浪作用下,船舶运动将呈现横摇(Sway)、纵摇(Surge)、升沉(Heave)与横倾(Pitch)、纵倾(Roll)、偏航(Yaw)等六自由度的运动姿态。那么钻井船浮在波动的洋面上,除了前后作用摇摆外,还将产生上下升沉运动,而这种随波浪周期性上下升沉的运动将引起钻杆柱周期性的上下运动。钻杆柱周期性上下运动将使大钩拉力增大或减小,直接影响井底,无法持续钻进。因此,为了保证钻井正常钻进,提高钻井效率,就必须采用升沉补偿系统,以减少钻杆柱与海底的相对运动,并保持恒定的张力载荷以及恒定的位移。

在寸土寸金的钻进船上,具有补偿功能的绞车相对于其他几种补偿系统:游车升沉补偿系统,天车升沉补偿系统,死绳升沉补偿系统等具有体积和质量上的巨大优势,有很好的应用前景。

本试验台方案针对海洋钻井绞车主动式补偿系统进行试验论证。

2 试验台方案及各系统组成

2.1 试验台绞车传动方案

试验台绞车传动设备由减速箱,滚筒,游动系统等组成。

2.2 减速箱信息

速比6.289,2输入轴1输出轴,输出轴两侧为滚筒及盘式制动器,单轴惯量取12kgm2,传动效率0.96,单台绞车配2套减速箱。

2.3 滚筒及钢丝绳信息

滚筒直径取第三层直径1350.68mm,单层圈数39圈,转动惯量取43000kgm2,绞车效率取0.97,钢丝绳型号6*26WS-IWRC@50.8mm,线重量7.39lb/ft,额定拉力198st,快绳长度63.8m,死绳长64.4m,游绳平均长度62m。

2.4 游动系统信息

轮系由1快绳轮+6天车轮+7游车轮+1死绳轮组成,滑轮直径68,单片转动惯量72kgm2,轮系效率0.728@16绳。游动系统整体重量按100吨估算。

2.5 试验台信息

试验台由波浪模拟单元、驱动平台、弹簧组件、承载平台及起升组件构成(如图3所示)。波浪模拟单元连接驱动平台,驱动平台上安装MRU读取实际驱动平台加速度,通过弹簧组件将运动传递至承载平台及起升组件。MRU信号反馈至绞车控制系统,力求在恒速补偿情况下保持承载与驱动平台间的间距恒定,在恒压补偿情况下保持重量传感器信号恒定。弹簧K值为77N/mm,弹簧根数为8根。试验波形暂定2m/20s。

3 工作原理

绞车的主动式补偿系统是通过钻机绞车的动力系统来控制绞车电机的转速及转向,来拖到滚筒实现钢丝绳的收放,通过天车的滑轮组带动游车,最终实现升沉补偿的功能。

系统工作中,船体的升沉运动由船体传感器(MRU)检测出船体的升沉量及升沉加速度,游车的相对位置由绞车滚筒上的传动轴编码器检测,钢丝绳上的载荷由载荷传感器检测,以上数据进入到控制器经过运算处理后发出控制信号来控制绞车电机,保证绞车滚筒的钢丝绳不松、不乱绳,减少钻杆柱与海底的相对运动,并保持恒定的张力载荷以及恒定的位移

3.1 控制系统组成

3.1.1 绞车电动机系统

电机采用四台GE电机5GEB22,变频器系统采用西门子S120变频器,VFD变频控制系统主要用来给钻井绞车电机提供动力;通过对绞车提升系统的实际工况的深入研究,此系统采用公共直流母线技术,矢量的主从控制技术,电机的同步技术以及DRIVE-CLIQ技术,实现变频器的BICO连接。其中DRIVE-CLIQ技术具有以下属性:通过控制单元自动识别组件;所有组件具有统一的接口;可对组件进行诊断和维护。

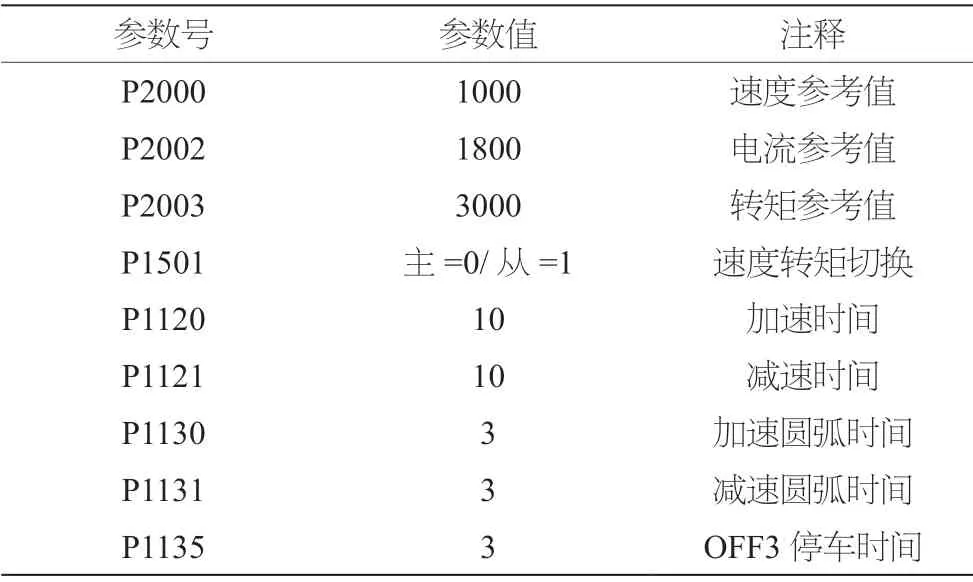

四台电机采用主从控制,需要调节变频器的相关参数与电机参数相对应,其部分参数如表1所示。

表1 电机参数

电机通过减速机构连接滚筒,滚筒传动轴两端安装有编码器实时检测游车位置和速度传给绞车控制系统。

3.1.2 控制器系统

控制器系统采用PLC(含MRU信号处理器)和变频器相结合,PLC与MRU信号处理器采用TCP/IP协议通讯,整个控制系统采用工业以太网控制技术、工业PROFIBUS网络技术、人机界面HMI、中央控制单元、远程I/O从站等组成,来实现对绞车补偿控制系统的优化控制,对设备的数据进行采集、处理、存储及监控,对单个设备进行自动化控制,及动作状态的实时监控。实现设备间的连锁、保护设置,故障诊断等数字可视化管理控制系统。

载荷传感器采集钢丝绳上拉力变化传给PLC,PLC采用PID算法运算,来对钻井绞车在恒压模式下的波浪补偿控制。船体位置传感器(MRU)采集试验平台的数据传给MRU信号处理器,由MRU信号处理器分析出平台升沉的波形数据打包发给PLC,PLC接受到数据,采用PID算法运算,来对钻井绞车在恒速模式下的波浪补偿控制。

3.1.3 海浪模拟装置

此装置采用一套液压系统来模拟海浪,最大浪高为2000mm,周期14秒。由于此方案的液压系统为油缸直接驱动型式,所以油缸行程为2000mm。

油缸的使用吨位为30T,最小吨位5T,最大承重 力70T。

控制阀块采用了高频伺服阀进行流量控制,同时考虑到各种工况下的控制需求,保证在负载意外丢失或者增加的情况下,保证系统安全。

3.2 控制原理分析

绞车工作在自动送钻模式下,当在波浪影响下,需要启动波浪补偿模式。

在触摸屏上选择自动模式,发出自动送钻命令给绞车系统。可以选择两种模式,即恒压模式和恒速模式。

3.2.1 恒压模式

当钻井船(此为试验平台)在海浪影响下(此由波浪模拟装置模拟)向上运动时,钻头与井底岩石的接触压力减小,载荷传感器的拉力增大,PLC采集此时的载荷信号,游车位置和速度信号,试验平台的升沉方向和加速度(此由MRU信号处理器处理),PLC进行PID运算后发出指令控制绞车电机正转与速度,游车位移向下,补偿由海浪引起的试验平台的上移,使井底钻压保持不变。此时需要对钻进速度进行限定,防止在钻进过程中遇到较软的地质层时,钻头失速。

当钻井船(此为试验平台)在海浪影响下(此由波浪模拟装置模拟)向下运动时,钻头与井底岩石的接触压力加大,载荷传感器的拉力减小,PLC采集此时的载荷信号,游车位置和速度信号,试验平台的升沉方向和加速度(此由MRU信号处理器处理)PLC,PLC进行PID运算后发出指令控制绞车电机反转与速度,游车位移向上,补偿由海浪引起的钻井船的下移,使井底钻压保持不变。

3.2.2 恒速模式

钻井模式处于恒速模式时,游车速度为恒速下放,此时钻井船在海浪影响下(此为试验平台),游车的速度发生变化,那么此时PLC接收到MRU采集到波浪的加速度和速度信息(此由波浪模拟装置模拟),进行PID运算发出补偿速度,叠加在恒速命令上,来控制电机正反转和加减速,来抵消波浪对速度的影响。此时需要对钻井压力进行限定。

4 结语

论文基于海洋钻井船舶钻井绞车的升沉补偿方案设计。由于海洋钻井的复杂性,此补偿试验台系统方案的研究对于钻井补偿绞车在实际应用中提供了良好的开端和条件,很好的实际指导意义;为研究智能化的钻井设备提供了很好的试验参数。