加氢装置高压换热器故障分析与维修方法

2022-07-11牛刚

牛刚

(中国神华煤制油化工有限公司鄂尔多斯煤制油分公司, 内蒙古 鄂尔多斯017209)

某公司加氢稳定装置的主要作用为上游装置提供所需的供氢性溶剂油,其次对轻质油进行初步的脱硫、脱氮、脱氧及芳烃饱和处理。主要包括原料升压和预热、反应、分馏等三部分。其中高压换热器E104为反应工段混合氢/热高分气换热器,该换热器管程介质为混合氢,材质为0Cr18Ni10Ti;壳程介质为热高分气,材质为1.25Cr0.5MoSi+堆焊层(E309L+E347)。

2020年4月装置小修期间对高压换热器E104进行拆卸检查,发现换热器壳程出口南侧有一个长约200mm、宽约80mm、深约40mm的凹坑,详见图一。通过对该问题进行原因分析,一是避免此类问题再次发生,主要是针对此故障提出维修措施,为同类故障维修提供参考。

1 工艺概况

由于生产工况有调整,通过对故障发生前一段时间内的原料、注水情况等进行综合分析,以此从工艺条件方面找问题原因。

1.1 混合原料情况

项 目 日 期(4.1-4.20日)外购油量/进料量% 23.34%密度kg/m3 976.6 IBP℃ 199.4 10%℃ 281.4 30%℃ 305.9 50%℃ 324.7 70%℃ 348.7 90%℃ 391.3折射率硫含量ug/g 1.5461 280.8氮含量ug/g 1096.5机械杂质含量% 0.01氧含量% -氯含量mg/L 21.5 Ca含量mg/kg 2.2 Mg含量mg/kg 0.4 Fe含量mg/kg 12.0

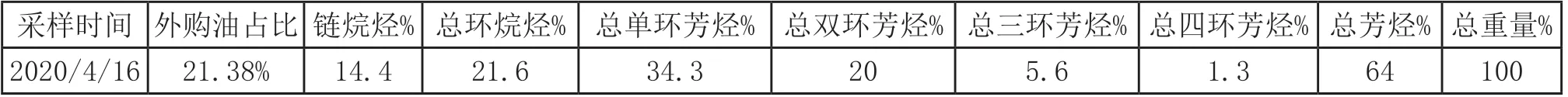

1.2 混合原料族组成分析

采样时间 外购油占比 链烷烃%总环烷烃% 总单环芳烃% 总双环芳烃%总三环芳烃%总四环芳烃%总芳烃%总重量%2020/4/16 21.38% 14.4 21.6 34.3 20 5.6 1.3 64 100

1.3 由于管程介质为混合氢,装置未有混合氢样品分析,将新氢及循环氢分析结果列出:

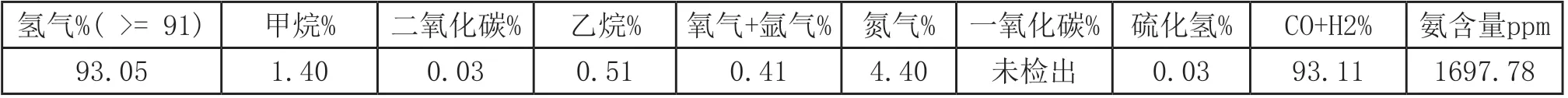

循环氢分析结果:

氢气%( >= 91) 甲烷% 二氧化碳% 乙烷% 氧气+氩气% 氮气% 一氧化碳% 硫化氢% CO+H2% 氨含量ppm 93.05 1.40 0.03 0.51 0.41 4.40 未检出 0.03 93.11 1697.78

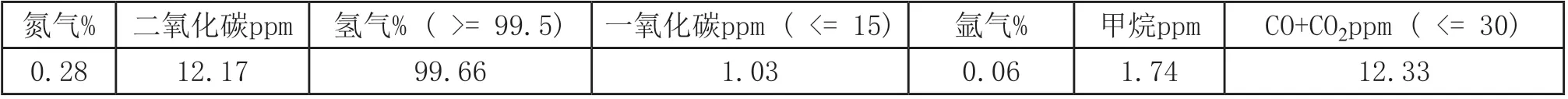

1.4 新氢分析结果

氮气% 二氧化碳ppm 氢气% ( >= 99.5) 一氧化碳ppm ( <= 15) 氩气% 甲烷ppm CO+CO2ppm ( <= 30)0.28 12.17 99.66 1.03 0.06 1.74 12.33

1.5 由于壳程介质为热高分气,装置未有热高分气样品分析,其中气体部分作为循环氢进入系统,液体部分进入冷低分后,进入分馏系统。

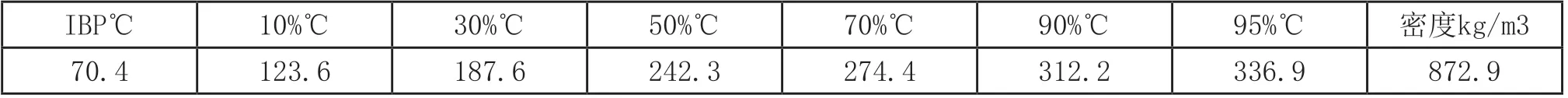

冷低分油分析结果:

IBP℃ 10%℃ 30%℃ 50%℃ 70%℃ 90%℃ 95%℃ 密度kg/m3 70.4 123.6 187.6 242.3 274.4 312.2 336.9 872.9

1.6 注水情况

为防止高压换热器铵盐析出,在E104壳程前设置注水点,正常生产期间注水为脱酚水,当脱酚水系统发生故障时,装置改为回用水注水。

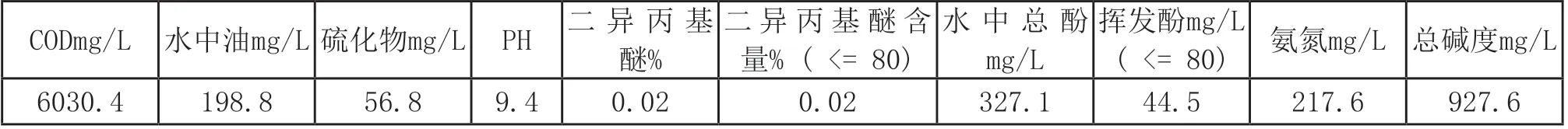

脱酚水分析结果

CODmg/L 水中油mg/L硫化物mg/L PH 6030.4 198.8 56.8 9.4二异丙基醚%二异丙基醚含量% ( <= 80)水中总酚mg/L挥发酚mg/L( <= 80) 氨氮mg/L 总碱度mg/L 0.02 0.02 327.1 44.5 217.6 927.6

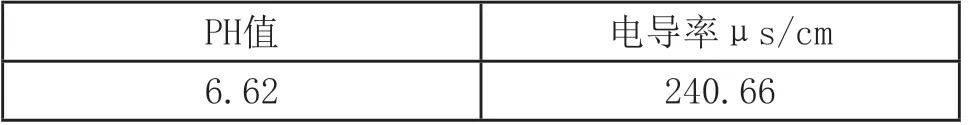

回用水分析结果

PH值 电导率μs/cm 6.62 240.66

根据装置负荷,混合原料性质以及高压换热器压差等因素,对E-104间断进行注水,注水泵出口温度平均为32.0℃,由于该处注水没有流量表显示,日常只能进行估算,E104前注水量平均值为2.63t/h,最大值为3.40t/h,最小值为2.05t/h。

2 检验分析

2.1 垢样分析

图1 缺陷处照片

打开换热器发现缺陷后,第一时间对堆积物进行分析,经检验分析,腐蚀处物质:氯含量(以Cl计)20.75%,铵根含量(以N计)8.76%,硫化物(以S计)0.05%。根据能谱分析以及衍射分析,初步判断堆积物主要为NH4CL。

3 原因分析

通过对以上原料以及注水情况、结垢物进行综合分析,主要原因为工艺介质变化较大,注水改为回用水后CL-含量超标,同时由于注水量不足,导致NH4C吸收水分形成水溶液,并对其形成酸性CL-腐蚀环境,造成NH4CL垢下腐蚀。

4 防护对策

针对腐蚀情况,严格对回炼油Cl-浓度进行监控,采取增大高压注水量的措施减少铵盐沉积,防止发生垢下腐蚀。针对正常生产及生产波动工况采取的措施,尽量通过换热流程的变动提高换热器壳程出口温度,防止低温发生铵盐结晶;二是在生产出现波动时通过改变注水位置提高换热器壳程出口温度,将铵盐结晶点后移的措施改变铵盐结晶位置,使得铵盐尽量在原设计的注水位置结晶。同时对注水喷头形式进行了改进,使得注入的水在管束内均匀分布,达到冲洗目的。

5 维修方法

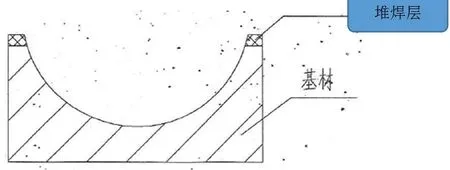

该换热器材质为1.25Cr0.5MoSi+堆焊层(E309L+E347),基材厚度34mm,堆焊层厚度7.5mm(其中表层有效厚度不小于3.2mm),按照腐蚀缺陷厚度的不同分三种情况进行维修。

5.1 将存在缺陷的接管与筒体整圈焊缝,及距焊缝≥200m范围内,表面油污、杂质清理干净。

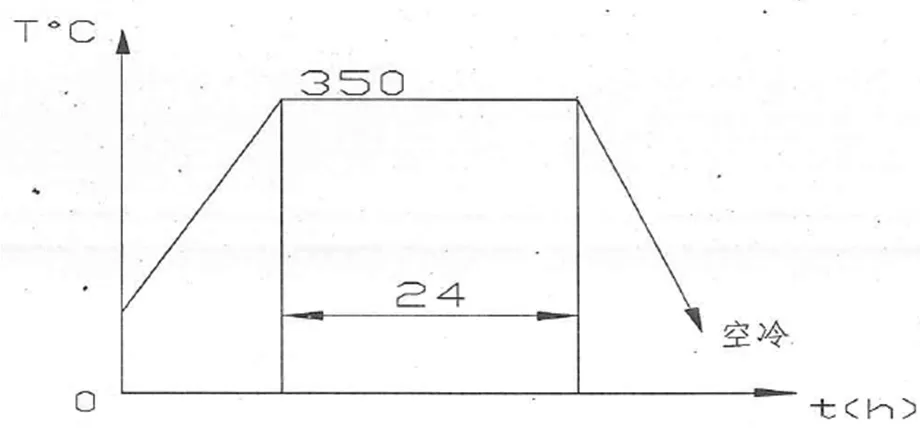

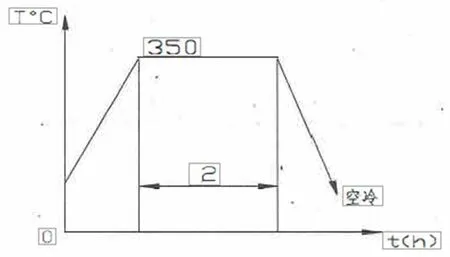

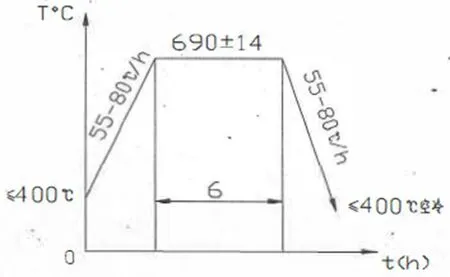

5.2对上述清理区域进行脱氢处理,以存在缺陷焊缝为中心,筒体内部采用履带式加热片局部加热,确保缺陷全部覆盖,筒体外部用石棉毡保温,在缺陷位置各布置l支热电偶,工艺如下:

5.3 距存在缺陷的接管与筒体整条焊缝≥50mm范围内,打磨至露出金属光泽,对整条焊缝PT, 并做好记录。

5.4 确定缺陷具体位置,采用砂轮将缺陷全部清除并打磨与周边金属平缓过渡,满足焊接条件,PT,对千基材缺陷处打磨时从两侧向中间打磨,并平缓过渡,打磨处如下图所示。测量并记录缺陷清除后的深度、长度、宽度、厚度、位置

(一)当缺陷清除后基层最小厚度<34mm时,维修方法如下:

1、预热160-250℃;

2、采用手弧补焊,补焊至图纸要求尺寸,焊材及规范如下:

焊条:CMA-96/Φ3.2

规范参数均为:I=90-120A U=21-23V v=140-160mm/根

焊接时严格控制层间温度160—300℃;

焊评:C467

焊考:SMAW-Fe‖-6G(K)-12/60-Fef3J

3、焊后立即消氢,采用加热片加热,工艺如下

4、补焊处打磨、UT、MT、CT

5、待焊面清理磨平,MT,预热100-150℃

6、焊条电弧焊过渡层一遍,焊后缓冷,PT

焊条:H309L/Φ4

规范参数:I=130-150(A), U=22-24(V),v=260-280(mm/根)焊接时严格控制层间温度100-150℃

7、焊条电弧焊复层

复层焊条:H34TL/Φ4

规范参数:I=l30-150 (A),U=22-24(V),v=260-280(mm/根)

焊接时严格控制层间温度≤l00℃

焊评:D960

焊考:SMAW(N12)-FeII-2G-Fef4

8、PT、UT、测厚

9、PWHT,采用履带式加热片局部加热,对接管与筒体整圈焊缝进行

局部热处理

10、UT、PT

(二)当缺陷清除深度4mm时,维修方法如下:

1、采用手弧补焊,焊材及规范如下:

焊条:H347L/Φ4

规范参数均为:I=130-150(A), U=22-24 (V),v=260-280 (mm/根)焊接时严格控制层间温度≤100℃;

焊评:D960

焊考:SMAW-FeIV-6G(K)-12/60-Fef4J

2、PT、UT、侧厚

(三)当缺陷清除深度在4至7.5mm时,维修方法如下:

1、焊条电弧焊过渡层一遍,焊后缓冷,PT

焊条:H309L/Φ4

规范参数:I=130-150(A), U=22-24(V),v=260-280(mm/根)

焊接时严格控制层间温度100-150℃

2、焊条电弧焊复层

复层焊条:H347L/Φ4

规范参数:I=130-150(A),U=22-24 (V),v=260-280 (mm/根)

焊接时严格控制层间温度≤100℃

焊评:D960

焊考:SMAW (Nl2)-FeII-2G-Fef4

3、PT、UT、测厚

注:焊接时严格控制层间温度和线能量,焊接时严禁焊条摆动。

6 结语

通过对装置现场高压换热器故障分析以及维修方法的介绍,尤其是维修使用一年后再次拆检看效果良好,为同类型设备维修方式提供了参考。