海洋油气平台离心压缩机在线监测和远程诊断系统设计研究

2022-07-11吕东刘维滨于邦廷秦小刚徐海波

吕东,刘维滨,于邦廷,秦小刚,徐海波

(中海油研究总院有限责任公司,北京 100028)

引言

海洋油气平台通常布置了大型天然气压缩机,压缩机安全稳定高效运行对于油田生产起着至关重要的作用。现场环境和设备运行工况等变化后引起的振动等变化,监测人员无法及时采集振动数据,这类设备如果发生故障会对平台生产、安全等造成严重影响。在线监测和远程诊断系统通过预装传感器等硬件和在线监测软件,可以全天候获取现场机组的运行信息,在机组出现小的问题时就即时参与解决,并通过状态评估报告及故障预警等方式及时提供机组现存的问题和原因,提供如加强监测、检修时间或方式的调整、提供检修指导等解决方案;从而变“被动安全”为“主动安全”,做到对事故的“防患于未然”。

1 在线监测和远程诊断系统功能定位

压缩机动设备在线监测和远程诊断系统应安全可靠运行,且系统接入后不改变现有设备的完整性和正常运行的前提下,实现以下功能:

(1)实现压缩机运行状态在线实时监测

系统能够在线连续监测压缩机运行过程中的各种工艺参数和振动,识别机组的运行状态;对数据进行量化管理,自动存储有诊断价值的数据,并提供专业的诊断图谱。

(2)形成长期的压缩机运行状态数据库

系统可以将压缩机状态监测的信息汇集或者调用到一个集成平台上,完整保存机组开机、运行、正常停机、紧急停机等工况下的各种数据,包括振动、工艺参数等;实现压缩机基础信息的自动管理、自动统计和集中查询,并为压缩机故障的识别和诊断提供数据基础。

(3)为压缩机典型故障进行预警,并具备诊断分析功能

系统具备本地预警和专家远程诊断相结合的故障诊断分析功能。本地预警功能可以在监测信号、工艺参数变化超出限制时进行报警。专家远程诊断功能利用现有的企业局域网实现内部信息传输共享,进一步的将数据发送至陆地状态监测故障诊断中心或陆地监测站,设备管理人员和诊断专家都能利用客户端登陆在线监测系统,浏览设备的历史运行数据,从而进行远程诊断。

(4)做到预知维修,优化设备运行,指导检修与维护

通过上述功能,分析处理压缩机运行数据,能够及时识别机组的运行状态,及时发觉故障,可依据诊断结果直接给出检维修建议,从而及时消除故障隐患,提升设备的可靠性;指导现场检修维护,优化检修维护流程,降低设备使用维修成本,提高平台生产运营智能化水平。

2 在线监测和远程诊断系统设计

2.1 压缩机测点布置

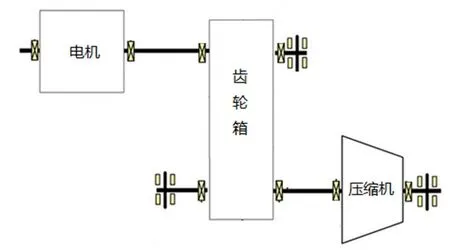

南海某海上平台配置3台电驱离心天然气压缩机组,其布置形式见图1。压缩机单台处理量:500x104Sm3/d,单台轴功率:5000kW,正常状态下2台运行,1台备用,用于天然气外输增压。

图1 电驱离心压缩机典型布置

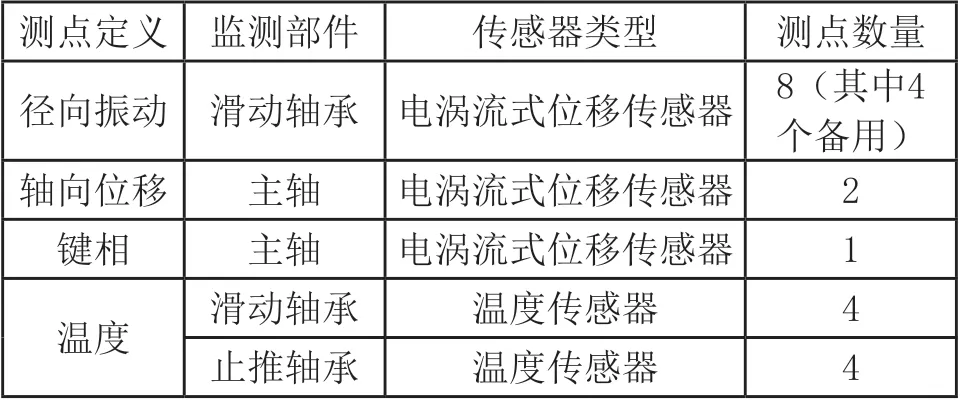

根据离心压缩机的运行特性,选取压缩机轴本体、齿轮箱及电机的径向振动、轴向位移、键相(相位)、温度和加速度为采集信号,其测点布置如表1~3所示。下面以压缩机本体为例,说明测点的选取和布置:压缩机本体轴承径向处安装位移传感器, 用于监测转子的变形振动、动平衡、轴运动轨迹和油膜振荡;压缩机轴端处安装位移传感器, 用于监测轴的轴向位移;压缩机和齿轮箱的轴头处安装键相传感器, 用于监测转速和确定相位角;在轴承处安装温度传感器,用于监测轴承温度和轴承润滑情况。

表1 压缩机本体测点布置

表2 齿轮箱测点布置

轴向位移 大齿轮轴 电涡流式位移传感器 2键相 大齿轮轴、小齿轮轴电涡流式位移传感器 2大齿轮轴滑动轴承 温度传感器 4大齿轮轴止推轴承 温度传感器 4小齿轮轴滑动轴承 温度传感器 4加速度 齿轮箱壳体小齿轮箱壳体 加速度传感器 2温度

表3 电机测点布置

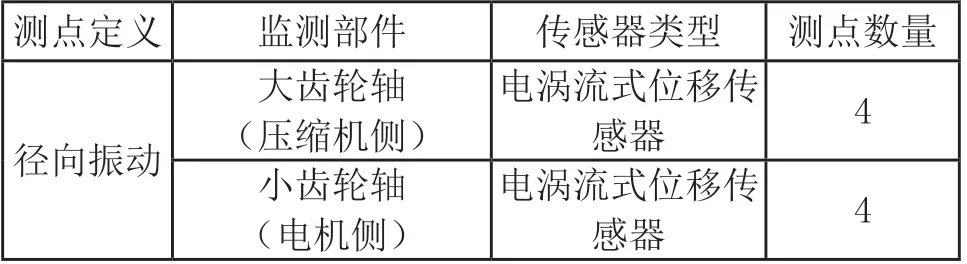

2.2 系统架构

在线监测和远程诊断系统架构如图2所示。压缩机在线监测诊断系统由传感器、振动监测保护系统、数据采集器、数据服务器、机柜、路由器和客户端软件等组成。压缩机已配置本特利3500振动监测保护系统,压缩机原始振动信号可直接从本特利3500振动监测保护系统的缓冲输出接口(BNC)引出,温度、压力、流量等工艺信号通过压缩机本地控制盘的Modulbus(RS485)通讯模块引出,并通过信号线缆引入数据采集器,然后接入在线监测和远程诊断系统。

图2 在线监测和远程诊断系统架构图

2.3 硬件系统设计

2.3.1 传感器配置及安装

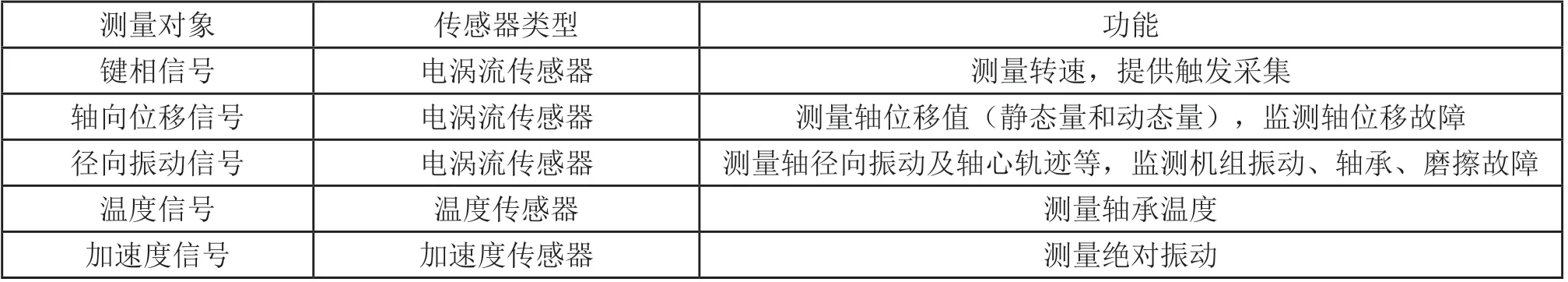

对于压缩机在线监测,需要在特定位置安装电涡流传感器用于监测压缩机的运行状态,如表4所示。电涡流传感器是一种非接触式的传感器,一般用在旋转机械主轴测振上,用于采集压缩机等使用滑动轴承设备的位移信号。

表4 压缩机传感器配置说明

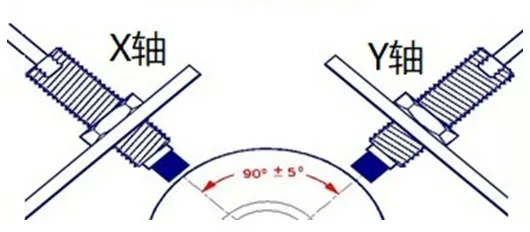

为了便于计算各振动特征,径向振动传感器及温度传感器一般安装在滑动轴承处,两个传感器探头约呈90°夹角,具体安装位置如图3所示,部分关键测点设置备用。

图3 传感器的安装

2.3.2 信号线缆布置

在平台上传输距离小于100米时,通常信号线缆(电压信号)进行信号传输;大于100米时,为避免信号衰减,使用网线进行传输。

根据平台总图布置,压缩机的本特利3500振动监测保护系统位于压缩机控制间,新增加的在线监测和远程诊断系统机柜位于平台开关间,两者均位于平台夹层甲板,距离在20米以内,通过双绞信号线或者多芯组合线缆引入数据采集器。

2.3.3 数据采集器

数据采集器用于现场各类采集传感器信号,经信号滤波、放大、转换处理后,将采集信号转换为数字信号,传输至数据服务器。

2.3.4 数据服务器

数据服务器获取数据采集器中设备测量点信号,并进行数据存储、统一管理和资源调配,对涉及报警的数据进行及时处理,同时与平台中控工作站和陆地客户端进行数据通讯。

2.3.5 工作站

工作站位于平台中控室,安装有软件客户端,与数据服务器通讯,具有显示机组的运行状态等功能。

2.4 软件系统设计

数据服务器安装有在线监测和远程诊断系统软件,具有功能模块化、集成化、可视化等主要技术特征,以满足后期软件拓展、升级和改造的技术要求。

软件系统至少包括数据采集和处理、运行状态显示、故障报警、远程监测和诊断四个模块,其软件系统架构图如图4所示,各模块及功能如下:

图4 在线监测和远程诊断系统软件系统架构图

(1)数据采集和处理

该模块与各个数据采集器之间进行通讯以进行数据实时采集、监测与处理,提供加速度谱、包络谱等时域波形、频域波形分析工具,经软件处理后的数据存储在数据服务器,可供随时查看。

(2)运行状态显示

该模块将各个设备的运行信息以总貌图等形式在系统中显示,并可随时查看数据库中存储的信息,如过程控制、维护管理和可靠性等。

(3)故障报警

系统提供报警功能,当测量参数超过既定阀值后触发报警,系统自动推送报警画面。既定阀值应根据设备运行工况、设备制造商提供的保证值或类似机组运行经验确定。

(4)远程监测和诊断

由于平台采用卫星进行数据通信,在线监测界面可传输至陆地远程监测客户端,实现远程监测;专家通过客户端远程登陆访问本地状态监测图谱进行诊断,分析报警是源自于工艺流程还是压缩机本身,给出流程优化或机组维保建议。系统具备将状态监测数据回传至陆地功能(也可以通过平台工作站导出数据邮件发送至陆地)。

3 离心式压缩机典型图谱特征

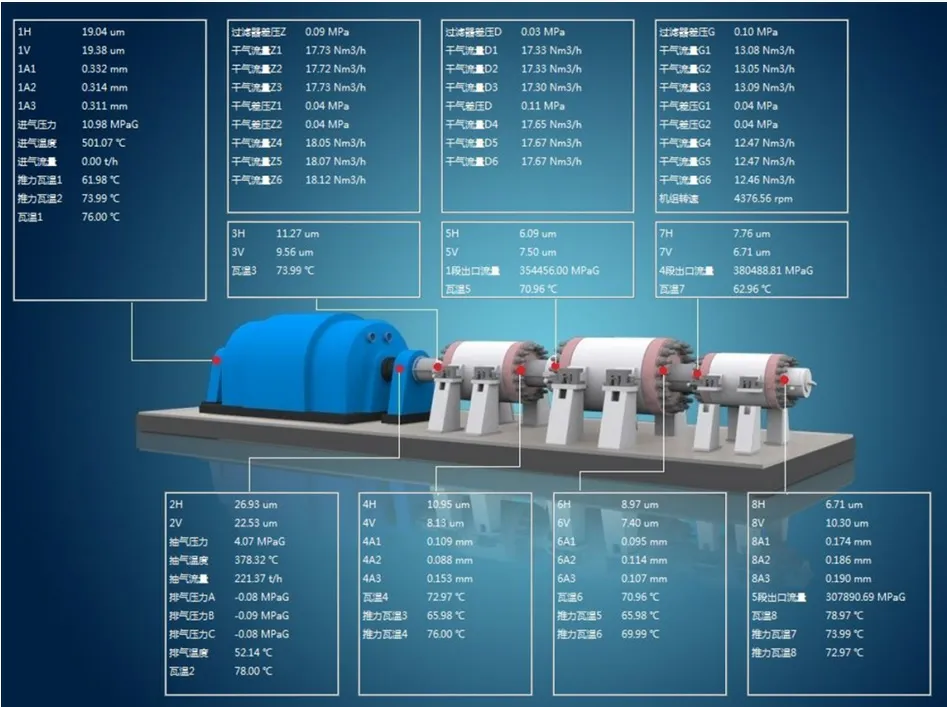

(1)总貌图

总貌图可以看到机组的外形、组合型式、测点及其位置,其示意图如图5所示。同时会在图中显示实时的机组运行数据,包括振值和位移,有的能看到工艺参数,如轴承温度。较高级别操作权限的人员可以对总貌图进行组态,设置总貌图的图片、背景数据样式、标注网格等。通过总貌图能对监测的机组有宏观上的认识,也是分析机组故障首先需要查看的图谱。

图5 设备正常运行时的总貌图

(2)趋势图

趋势图反映振动、位移及转速的变化趋势,是分析机组状态常用的图谱之一,如图5所示。趋势图可査看历史或实时的振动、位移及转速数据,并反应数据变化情况,从而判断故障发展程度,预测早期故障的发生。

图6 设备正常运行时的趋势图

(3)频谱波形图

频谱波形图也称为幅值时域图,可查看设备振动振幅、频率和相位等信息,此类数据有助于分析多类振动故障。例如,压缩机正常运行的波形图,多表现为近似的正弦波;压缩机不平衡时波形图,多表现为近似的等幅正弦波;压缩机不对中的波形图,多表现波峰翻倍;压缩机摩擦故障的波形图,多表现为波形削波、毛糙、波峰多等特点。

图7 设备正常运行时的频谱波形图

(4)轴心轨迹图

轴心轨迹是指压缩机转子轴心在轴承座内的运动轨迹,将振动幅值、相位和频率集成到单一的图形中,也是分析多类振动故障的重要参考。例如,压缩机转子不平衡时的轴心轨迹图,多表现为椭圆形的轴心轨迹;油膜振荡、摩擦、不对中等原因会产生各种基频振动,也会使轴心轨迹形状表现出不同的特征。

图8 设备正常运行时的轴心轨迹图

4 结论

压缩机上安装在线监测和远程诊断系统,能够实现对现场机组的在线实时监测,便于现场操作人员对机组的运行状态进行及时识别,从而使得机组早期故障征兆得以发现,对故障原因、严重程度、发展趋势通过远程诊断做出正确判断,及时消除故障隐患。与此同时,可以指导现场检修维护,优化检修维护流程,降低设备使用维修成本,提高平台生产运营智能化水平。