电缆桥架新型支吊架系统在海洋工程领域的应用研究

2022-07-11王毅王彦辉王晓明丁冬杜海鹏

王毅,王彦辉,王晓明,丁冬,杜海鹏

(海洋石油工程股份有限公司, 天津 300450)

引言

在海洋工程领域,传统形式的电缆桥架支吊架多采用型钢进行焊接制作,安装也采取焊接形式与结构物进行连接固定。传统形式支吊架的预制和安装存在几个弊端:第一,支吊架预制过程需进行大量热工焊接作业,工作效率低并且对环境污染严重。在目前国家环保政策日趋严格的情况下,作业区域需配置大量烟尘处理设施,增加了企业成本投入。第二、在空间安装阶段,如果出现支吊架修改,需要现场进行切割、焊接,一方面施工难度大,另一方面在一些动火作业限制区域,无法采用此方法进行修改。另外,切割、焊接位置需要重新对防腐涂层进行修补,离开喷涂车间的防腐作业难以控制施工质量。如果结构物在整个建造过程中现场修改量较大,结构物的防腐蚀能力会存在隐患,在海洋这种高腐蚀环境下,防腐涂层出现问题会更早,几率也更高,这样会影响结构物投用后的维护成本,甚至缩短结构物使用寿命。第三、为提高建造效率,海洋工程领域的施工阶段以一体化建造施工工艺为主导,这种施工工艺要求结构物的每层甲板在车间预制阶段装上各种支吊架,然后一起送入喷涂车间进行整体喷涂。传统形式的电缆桥架支吊架因为使用焊接形式安装在结构物上,这就需要喷涂车间在空间上,尤其是高度上能够容纳这些支吊架,如果碰到支吊架的长度超出喷涂车间能够容纳的范围,又或者吊架长度超过了运输车辆的做大离地高度,就无法实施一体化建造工艺,降低整体建造效率。

为了适应海洋工程领域建造工艺的提升,以及提高支吊架本身施工效率,降低施工成本,需要开发一种新形式的电缆桥架支吊架及对应施工工艺以克服上述传统支吊架的缺点。

1 研究方向及思路

总结传统形式电缆桥架支吊架的缺点主要有一下几点:

(1)传统支吊架预制、安装所需的热工作业较多;

(2)传统支吊架的修改对防腐涂层破坏严重。

(3)传统支吊架有时难以满足一体化建造工艺的需求;

针对上述缺点研究方向考虑为:第一、以其他连接固定方式替代焊接;第二、后期的修改不会或者减少对母材防腐涂层的破坏;第三、不受一体化建造施工资源的限制(主要是喷涂、运输的高度限制)。通过调研有两种方式来可以用来替代焊接形式:方案一采用螺栓连接,方案二采用胶粘接形式。前者在海洋工程领域是一种被广泛使用的紧固方式,并且能够满上述三方面的要求,替代基础比较好;后者在承载能力上能够满足设计要求,但缺乏在海洋工况下防腐性能和耐久性能的试验数据,,并且费用相对较高,大范围应用会影响项目成本。因此,确定采用方案一开展进一步研究工作。

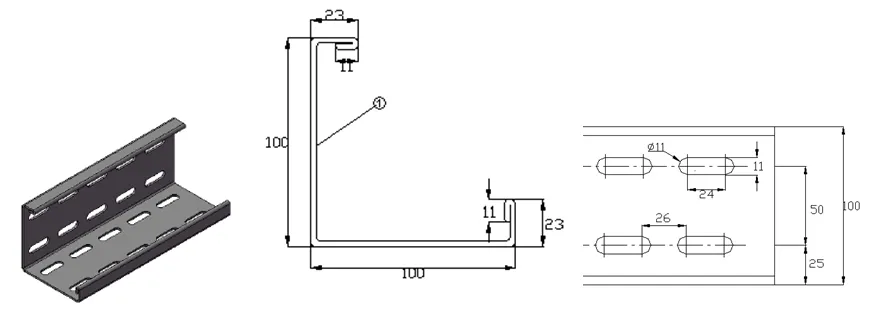

制作传统形式的电缆托架支吊架,主要使用材质为Q235A(B),规格为L75*L75*6mm角钢、L63*63*6mm角钢、L50*50*5mm角钢、[100*48*5.3槽钢等型钢。如果采用螺栓形式代替焊接形式进行预制,预制材料也要进行相应调整,最好的方案是使用多孔角钢。一方面多孔角钢比较接近原材料的形式,便于材料选型且替代风险相对较小;另一方面,多孔角钢与螺栓连接形式匹配较好,便于前期预制和后期调整。支吊架安装时与结构物的连接,考虑在结构物上焊接一个预埋件(见图2),支吊架与预埋件采用螺栓进行连接固定。预埋件可在一体化建造阶段进行焊接。预埋件空间占用非常小,不会受后续施工资源的限制。

图1 多孔角钢示意图

图2 预埋件示意图

多孔角钢的规格使用Q235碳钢材质的L100*100*2.75mm角钢(见图1)。选用这种规格主要考虑其在惯性矩上与传统形式Q235碳钢材质的L75*L75*6mm角钢相近,从力学性能角度可以进行替代[1]。与之匹配的预埋件使用Q235碳钢材质的L100*100mm*8角钢(见图2)。另外,为了方便在某些场合进行安装,使用一种规格为Q235碳钢材质的L100*22*2.75mm多孔板型钢(见图3)。

图3 多孔板型钢示意图

预埋件、多孔角型钢和多孔板型钢之间的相互连接,均采用M10*35 A4-80 316SS螺栓,各节点采用四条同种规格螺栓固定,连接方式见图4所示。新型支吊架系统可以在现场进行任意拼接,无需动火作业,因此可以很好地应对空间安装阶段的修改。

图4 各杆件连接方式示意图

2 电缆桥架新型支吊架系统强度计算

2.1 支架计算部分

新型支吊架材料的惯性矩计算值为84.62cm4,与L75x75x6mm角钢惯性矩46.88cm4接近。由于SACS软件无法计算多孔材料,因此在软件内进行受力计算时采用L75x75x6mm角钢进行等效建模,搭建的托架支架模型如图5。A、B、C值选取了可能会遇到的极端工况和典型工况的数据,软件计算结果见表1。通过计算,几种工况的UC值均小于1[2],证明支架的材料本身的强度可以满足要求。

表1 SACS计算结果

图5 SACS模型

2.2 螺栓计算部分

利用ANSYS软件计算,螺栓计算结果如图7所示。螺栓的最大Von米塞斯应力为210MPa<320x0.8=256MPa。[3]

图6 螺栓von米塞斯应力(单位:N/mm2)

2.3 负荷计算

负荷计算主要对比支吊架系统的最大静态允许载荷,在各种工况下是否能够满足所需的承载力要求,能够反映支吊架在实际使用时的承载能力。支吊架系统的静态载荷主要来自于所承托的桥架及内部电缆。对各种规格的电缆进行重量计算的结果显示,在桥架内部相同电缆填充率下(例如100%填充率),大截面积的电缆比小截面积的电缆单位重量要重,比如100%填充率下,1P电缆的单位重量只有3C*150mm2电缆的55%。因此,为了计算出在更严苛的工况下的使用情况,以托架内填充电气3C*150mm2电缆来计算填充的电缆重量。填充率设置为三挡,分别为100%(实际按正常设计要求,托架的填充率是不能达到100%的,此计算结果作为极限参考值)、60%、40%。桥架规格选取共4挡,从最大的1200(W)*150(H)mm,到600(W)*150(H)mm(更小的常用规格没有进行计算,因为选取的规格已经可以充分反映支吊架的称重能力)。支吊架间隔距离选取常规1500mm值。计算结果如下表2所示:

表2 承载力计算结果

从上述计算结果可以看出,各工况下总负荷远低于支吊架能够承受的负荷。

3 结语

通过上述计算论证,新型支吊架能够满足实际使用场景中各工况下对电缆桥架及内部填充电缆的承载。新型支吊架针对性地克服了传统支吊在施工的几个缺点,其工艺形式非常适合目前海洋工程建造环节的需求,本文受篇幅所限没有列出两种形式支吊架的费用分析,研究结果显示新型支吊架在钢材费用上比传统支吊架要高,但因为新型支吊架对比传统支吊架基本省去了预制焊接过程,所以在人工、焊材、防腐涂覆等费用上有明显优势,在综合成本上能够节省约10%的费用,适合在工程项目中推广应用。