水上桩导管架便捷式调平器创新设计

2022-07-11王玮邵亮亮朱起东余承龙刘涛路健健邱炜冯晓伟

王玮 邵亮亮 朱起东 余承龙 刘涛 路健健 邱炜 冯晓伟

(海洋石油工程股份有限公司,天津300461)

1 引言

随着海洋工程的发展,海洋平台导管架的设计方案也越来越优化,部分导管架在调平施工步骤中,不再设外调平吊点,这也导致海上施工进行调平作业时存在一定的困难。本文是根据生产项目实际需求而进行的科技创新。通过创新、优化设计、数值分析等方法,为水上桩导管架调平作业提供一种新型、简易、高效的调平系统,该调平系统可用于四腿水上桩导管架调平、八腿水上桩导管架辅助调平等,实现了高效、快速的导管架调平作业。

2 背景介绍

旅大21-2/16-3油田区域开发项目包括五套导管架平台的安装工作,其中LD10-1PAPD导管架为三腿导管架,吊装重量为430吨,导管架高度39.67米,作业区域水深31米。由于PAPD导管架海上就位位置靠近一座已有老平台,且钻井船中油海62的一个脚印位于PAPD两腿中间,钻井船在施工完毕撤离后,会在作业位置泥面处产生较大凹坑,使得该区域的海底地貌十分不平整,即使对凹陷泥面处进行填沙处理,地貌情况也未必理想。PAPD导管架海上就位位置如图2-1所示。

图2-1 PAPD导管架海上就位位置

地貌状态将直接影响导管架下水就位后的水平度,且水平度一旦无法满足规范要求,对导管架上方组块的水平度也会有较大影响。而且PAPD导管架的尺寸较小,且为三腿导管架,考虑到PAPD由尺寸导致的水平度要求会比常规四腿导管架更加严格,并且三腿导管架常规提拉吊点调平作业的操作困难,需提供一种合理的调平方案供海上施工使用。本文为解决此项施工难题,设计了一种水上桩简易调平系统,有效解决了上述调平问题。

3 调平器主体结构及使用

3.1 调平器结构设计

通过对现场调平操作的提前研究及分析,设计出了该水上桩导管架便携式调平装置。该水上桩导管架简易调平装置由预制框架和液压千斤顶两个部分组成。外部框架使用常规工字钢焊接而成,框架内部放置一台液压千斤顶,在钢桩上利用筋板焊接“T”形称重结构作为千斤顶的落脚点。调平系统可适用于100T及200T液压千斤顶,单个最大调平力可达150T,根据项目的实际需求进行千斤顶的布置,千斤顶最大行程200mm,调平框架预留行程460mm,以满足水平度较差的导管架的调平需要。

与传统的提拉吊点调平方法相比,其优势在于操作简单方便,节省主线作业时间,且水平度调整可控性更强,结构的强度更能得到保证。调平系统的整体布置由图3-1所示;调平系统的外部框架有图3-2所示。

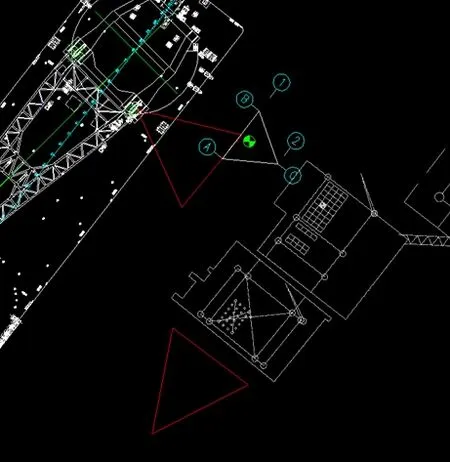

图3-1 调平系统的整体布置图

图3-2 调平系统的外部框架

3.2 调平器使用方法

该水上桩导管架简易调平系统的研制与应用,包括200T液压千斤顶、外部框架。使用时,将框架固定在导管架腿上,内部放置液压千斤顶,千斤顶牛腿焊接在钢桩上,此种形式可保证受力沿着钢桩纵向轴线方向,对导管架所施加的上拔力比较充分,可更有效地控制导管架腿在高度方向的移动,使调平效果最大化。

以LD10-1 PAPD导管架为例,由于就位位置地貌情况不好,所以导管架下水就位后水平度未达到规格书要求。在第一节钢桩插桩打桩完成后,测量导管架整体水平度,再开始准备安装调平系统。

在导管架的最低腿(A-1)对称放置两套,在次低腿(B-1)放置一套,在钢桩上画好刻度并同时启动三个液压千斤顶。根据钢桩上的刻度线判断各腿水平度上升量,随时调整各千斤顶的输出功率。当水平度到达要求后,保持千斤顶的输出不变,进行常规焊接固定。图3-3为PAPD导管架调平现场。

图3-3 PAPD导管架调平现场

4 有限元强度分析

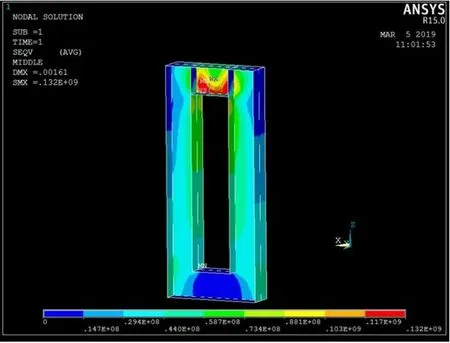

便携式调平器外部框架使用H300工字钢拼接而成,工字钢尺寸:H300×300×10×15,使用Q355B材料,屈服强度355MPa。根据海上安装作业的实际需求,对该整体结构进行强度分析,计算软件采用大型通用有限元分析(FEA)软件ANSYS,使用Solid185单元进行模拟计算分析。便携式调平器三维示意图如图4-1所示。

图4-1 便携式调平器三维示意图

外部框架的屈服强度为355MPa,有限元分析结果考虑0.9倍的安全系数,则最大许用应力为319MPa。经过计算,在框架顶部施加载荷达到100t时,框架顶部位置产生实际应力为132MPa,说明该框架的强度仍有很大余量,仍有很大提升千斤顶载荷的空间。系统外部框架有限元分析结果见图4-2。

图4-2 外部框架的有限元分析结果

5 结语

本次水上桩导管架简易调平系统能够有效提高作业效率,节省船天,作为先行试验获得成功,为后续香港LNG接收站投标项目、渤中26-3PAPD三腿导管架海上安装提供了指导意见,可以考虑将该方案逐步推广至后续更多三腿、四腿导管架的调平及八腿导管架辅助调平等工程应用。

目前,水上桩导管架简易调平系统提升了导管架调平效率,解决了部分导管架使用常规方法进行调平困难的问题,该施工方法已在海上施工中得到验证,也为后续类似工艺项目积累了宝贵经验和思路。