探析车削玻璃陶瓷的刀具磨损机理与模型

2022-07-11车云龙陆瑞卿

车云龙,陆瑞卿

(1.河北工业大学,天津 300000;2.河北省电子学会,河北 石家庄 050000)

1 前言

1.1 玻璃陶瓷材料特性

玻璃陶瓷(微晶玻璃)是经过高温融化、成型、热处理等流程制成的一种晶相与玻璃相结合的复合材料,是介于陶瓷和无机玻璃之间的一类材料,可高度晶化,玻璃陶瓷具有玻璃与陶瓷两种材料的双重特性,比玻璃的韧性强,比陶瓷亮度高,其材料特性具体为:具有优良的热性能,可实现低膨胀甚至零膨胀;具有优良的光学性能,可呈现半透明外观;具有优良的化学性能,可通过控制晶相和玻璃相的组成以及两者之间的相界面来实现吸收能力及化学稳定性;具有优良的机械性能,其莫氏硬度达5.0~6.0级;具有优良的电磁性能。本文选用的二硅酸锂玻璃陶瓷试件材料是以二硅酸锂为主晶相的SiO2-Li2O-Al2O3-ZrO2-P2O5-K2O-CeO2玻璃陶瓷,密度为2.4g/cm3,弯曲强度为170MPa。

1.2 刀具材料特性

硬质合金材料具有高韧性、高耐磨性以及高硬度等特点,性能缺陷为脆性大,难以制成形状复杂、满足个性定制的整体刀具,因而常制成简单的刀片再进行焊接或夹持使用。硬质合金按照材料成分不同分为钨钴类、钨钛钴类和钨钛钽(铌)类硬质合金三种。本文选用的YG6硬质合金为钨钴类硬质合金,其主要成分为碳化钨(WC)和粘结剂钴(Co),材料硬度和耐磨性都稍高,硬度达到了89.5HRA;但强度和韧性却稍低。

1.3 当前学术研究现状

Rabinowicz等建立了经典的磨粒磨损预测模型;Usui等建立了经典的粘着磨损预测模型;Fernando等对加工钢材的切削刀具月牙洼磨损进行建模,以金属切削几何分析作为基础,建立了一个微分方程,将磨损率描述为变量的函数;Camargo等使用PCBN刀具干切削加工硬化钢,观察到后刀面产生平行的沟槽,说明磨损机制为磨粒磨损,前刀面粘附有工件材料,说明磨损机制为黏着磨损。

2 刀具磨损机理分析

(1)硬质点划痕。由于玻璃陶瓷所含的材料硬质特性,在初始切削时,由于接触面温度较低,工件材料会在刀具的主副切削刃及前后刀面处出现不同程度的划痕,这些硬质点造成的刀具磨损是在低速车削过程中产生磨损的主要形式。

(2)扩散磨损。刀具车削时,刀具的刀刃和刀面与工件产生的切屑及切面紧密接触,随着车削速度和进给量的增加,摩擦逐渐增大,这一效应会随着温度的升高而逐步加大,造成刀具和工件物质层面的变化,从而导致刀具磨损量增大,降低了车削效果。

(3)氧化磨损。在刀具车削过程中的高温情况下,刀具与空气中的氯、氧等物质发生化学反应,会在接触面形成某些化合物质和氧化物质,这些物质随着车削过程会逐步磨损,造成刀具局部磨损。

3 刀具磨损模型建立

3.1 单因素应力对刀具磨损影响的理论模型

(1)切削速度。刀具的体磨损率会随着切削速度的提升而呈现先下降后上升的趋势。在低速条件下,工件对刀具产生的冲击载荷尚未达到刀具晶界的断裂强度,在较低的车削速度下,刀具体的磨损量比较小。当刀具高速车削时,刀刃与工件接触处温度很高,刀具将会因较高频率的交变载荷和机械冲击而导致晶界裂纹乃至崩刃破损。

(2)进给量。刀具的体磨损率一般会随着进给量的提升逐渐下降的趋势。进给量较低时,前刀面磨损量从刀尖附近的主切削刃开始逐渐扩展,且不断发生刀刃崩碎现象,后刀面的磨损也明显加重。当进给量逐步增大时,刀刃的前刀面有轻微崩碎,主副切削刃和后刀面磨损较小,刀具体仍较为完好,能够满足继续加工的条件。

(3)背吃刀量。刀具的体磨损率会随着背吃刀量的提升呈现先升后降的趋势。背吃刀量较小时,刀具与工件之间的摩擦较小,刀具体磨损率偏小。背吃刀量增大时,刀具与工件之间的磨损区域增大,接触的部位硬质点数增加,刀具体磨损加剧,磨损率上升。

3.2 多因素应力下的刀具磨损理论模型建立

目前刀具磨损建模方法有多种尝试,如采用偏最小二乘方法建立刀具磨损量的回归模型,对后刀面磨损情况进行研究;以后刀面磨损带面积作为衡量刀具磨损的指标,建立了后刀面铣削力与磨损带面积间的数学模型;以敏感切削力与稳定切削力比值建立刀具磨损量的数学模型。这些数学模型基本上都是以刀具磨损状态监测为途径,对多因素共同作用下的刀具磨损考虑较少。本文根据刀具实际产生磨损的多因素构成,应用统计学原理、多元回归正交算法构建刀具磨损理论模型。

刀具在车削过程中,磨损量主要随着工作时间、各种切削变量的变化而变化,且在切削条件基本一致的前提下,磨损量的变化率成一固定值:

式中,△V为刀具在一定时间、一定切削条件下的磨损量;K为刀具与切削条件之间的关系系数;X为含多种变量的切削条件;△t为刀具磨损过程中的时间间隔;Xc和△td表示在复杂工况条件下,刀具磨损与时间和变量之间呈指数关系。

通过前文理论研究发现,刀具的主轴转速提高,会使得切削速度增大,进而导致刀具磨损加剧。同时,进给量和背吃刀量的增大,也会明显加剧刀刃和刀面的磨损,因此,系统考虑这三项变量对刀具的磨损影响,可将(1)式修正为:

式中,n为主轴转速,c1为主轴转速指数;f为进给量,c2为进给量指数;ap为背吃刀量,c3为背吃刀量指数;d为时间间隔指数。

该模型为综合三项变量因素的刀具磨损模型,该模型为系数未知的数学模型,后续需要通过加工试验数据进行反求,进而得到完整的刀具磨损模型。

3.3 应用多元回归正交算法求解

本文选用Deform 3D软件对基于工艺模拟系统的有限元系统进行理论模型构建,该软件能够根据刀具的切削速度、进给速度和切削深度等参数来计算刀具的磨损形式和磨损程度,是对刀具加工参数设定较为有效的工具。

首先,建立刀具车削的多元回归正交模型,影响因变量V与x1、x2等自变量之间的函数关系为:

式中,α为随机误差,常假定α~N(0,σ2),ε、η1…ηm为模型的回归系数。在车削过程中,车削速度等三个自变量与刀具体磨损之间的函数关系为:

通过试验,将相关数据导入Deform 3D软件中,本试验相关模型中的单位采用国际标准,仿真模式为热传递和热变形,迭代方法采用直接迭代法。

4 实验验证

4.1 试验方案

试验选用刀具刀杆型号为90W25-3K13,刀片几何参数为:前角γ0=5°,α0=6°,β0=6°,刀尖的圆弧半径0.5mm,刀具的主偏角为90°。选用二硅酸锂玻璃陶瓷(化学成分为SiO2-Li2O-Al2O3-ZrO2-P2O5-K2O-CeO2)为试件材料。车削试验在CAK5085型数控车床上进行,通过改变主轴转速来调整切削速度。

(1)主轴转速n(r/min):反映刀具车削过程中的车削速度,主轴转速抽选200r/min、400r/min、500r/min、600r/min、700r/min、800r/min六组方案。

(2)玻璃陶瓷进给量f(mm):选用0.05mm、0.07mm、0.08mm、0.1mm、0.12mm、0.15mm六组方案。

(3)背吃刀量ap(mm):选用0.05、0.08、0.1、0.12、0.15、0.2六组方案。

(4)通过Deform 3D软件多元线性回归模型,分别得出变主轴转速、变进给量、变背吃刀量单一因素条件下材料去除量与刀具磨损量的线性关系。

(5)通过Deform 3D软件多元线性回归模型,得出变主轴转速、变进给量、变背吃刀量多因素条件下材料去除量和刀具磨损量的线性关系。

4.2 试验过程

(1)主轴转速对刀具磨损量的影响。

(2)进给量对刀具磨损量的影响。

(3)背吃刀量单一变量因素对刀具磨损量的影响。

5 分析与结论

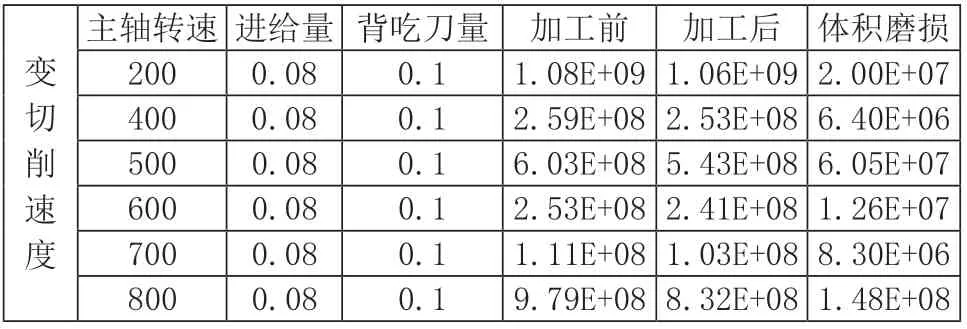

(1)图1和表1显示,在主轴转速为单一变量情况下,主轴转速在700r/min以下,刀具体的磨损量较小,

表1 刀具磨损量与主轴转速单一关系表

图1 刀具磨损量与主轴转速之间的单一关系图

刀具的体磨损率随切削速度的提升而先降后升,主轴转速在600~700r/min区间出现拐点。主轴转速在700r/min以上的情况,刀具的体磨损率随着切削速度的提升而急剧提升,判断为因冲击强度很大,刀具受到了很高频率的交变载荷和机械冲击,加速了晶界裂纹,使得刀具磨损加剧,这与本文理论分析的结论基本一致。

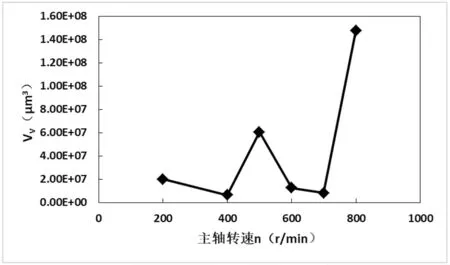

(2)图2和表2显示,在进给量为单一变量情况下,进给量在0.1mm/r以下时,刀具的体磨损率随着进给量的提升而出现上升或下降,但变化不大,在进给量达到0.07mm/r时达到拐点。进给量达到0.12mm/r时,刀具的体磨损率急剧增加,判断应当是发生了刀刃崩碎现象,导致后刀面的磨损也明显加重。进给量达到0.15mm/r时,刀具的体磨损率又明显下降到正常状态,判断应是主副切削刃和后刀面磨损较小,刀具体还较为完好,这与本文理论分析的结论基本一致。

图2 进给量与刀具磨损量之间的单一关系图

表2 刀具磨损量与进给量单一关系表

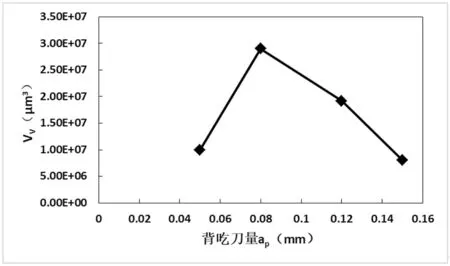

(3)图3和表3显示,在背吃刀量为单一变量情况下,背吃刀量在0.08mm以下时,刀具的体磨损率随着背吃刀量的提升而逐步上升,判断应当是刀具与工件之间的摩擦较小,接触的部位硬质点数增加,刀具前刀面磨损逐步加剧,磨损率上升。在背吃刀量达到0.08mm后,刀具的体磨损率随着背吃刀量的提升而逐步下降,判断应当是随着背吃刀量的增大,主切削刃和副切削刃的磨损长度都有增加,刀具的切削刃能更大效率地切削工件,此时,切削力主要作用在了刀具的前刀面上,从而降低了刀具的体磨损率。

图3 刀具磨损量与背吃刀量单一关系图

表3 刀具磨损量与背吃刀量单一关系表