硝酸钙-磷酸-水-异丙醇体系中溶析结晶工艺研究

2022-07-11周志鑫许德华杨秀山张志业

周志鑫,王 波,许德华,杨秀山,张志业

(四川大学化学工程学院,教育部磷资源综合利用与清洁加工工程研究中心,四川成都 610065)

硫酸法湿法磷酸工艺副产大量磷石膏,目前中国的磷石膏年产生量为7 500 万~8 000 万t,而其综合利用率仅为40%[1-2],磷石膏大量长期堆积造成土地资源浪费,对生态环境构成严重威胁。采用硝酸分解磷矿不仅能从根源上解决磷石膏环境污染问题,而且也可为产品提供氮素,资源得到充分利用[3]。因此,发展硝酸法湿法磷酸,以代替部分硫酸法,从而减少磷石膏产生量是当前磷化工行业发展方向之一。硝酸分解磷矿后酸解液中的氮磷元素分离,是该湿法磷酸工艺中的关键技术。工业上常用的氮磷分离方法为冷冻法[4-5],通过液氮作为冷却剂,降低酸解液温度至-8~-5 ℃,使得氮元素以硝酸钙的形式结晶分离,该法工艺流程长、能耗高,且对原料磷矿要求较高[6]。

溶析结晶[7-8]是利用被分离溶质在有机溶剂中的溶解度较小,通过增大溶液中有机溶剂的物质的量分数,从而减小溶质在体系中的溶解度,最终析出溶质的过程。溶析结晶广泛应用于化工、医药、食品等行业[9]。已有研究中,笔者课题组前期采用溶析结晶法来调节酸解液中的钙磷比,以丙酮为溶析剂,在最佳工艺条件下磷析出率可达到66.10%,析出物质为磷酸二氢钙[10]。为获得更高的磷析出率,本实验以异丙醇为溶析剂进行溶析工艺研究,其结晶过程中析出的盐主要为磷酸氢钙和磷酸二氢钙。磷酸氢钙(DCP)的钙磷比与动物骨骼相近,容易被消化吸收,是常用的家禽、家畜饲料矿物质添加剂,也广泛应用于牙膏工业和药品工业[11-12]。磷酸二氢钙(MCP)是一种优良的高效性磷酸盐饲料添加剂,拥有较高的生物学效价,广泛应用于动物养殖和生物医药领域[13-15]。

本实验以异丙醇为溶析剂,研究了溶析剂加入比、温度、P2O5质量分数、溶析时间对酸解液溶析结晶过程中析出晶体物相结构以及磷析出率的影响,为酸解液溶析结晶过程提供理论依据。

1 实验部分

1.1 仪器及试剂

试剂:磷酸(纯度≥85.0%)、异丙醇(纯度≥99.7%)、四水硝酸钙(纯度≥99.0%)、喹啉(纯度≥98.0%)、钼酸钠(纯度≥99.0%)、柠檬酸(纯度≥99.5%)、硝酸(纯度为65.0%~68.0%)、盐酸(纯度为36.0%~38.0%)、丙酮(纯度≥99.5%),均为分析纯;去离子水,实验室自制,电阻率为18.25 MΩ·cm。

仪器:JM-B50001型分析天平;84-1A型磁力搅拌器;DB-3AB 型电加热板;1 000 mL 双层夹套烧杯;DFY-10/20 型低温恒温反应浴;101-2EBS 型电热鼓风干燥箱;X′Pert PRO 型X 射线衍射仪;STA 449F3型同步热分析仪;Mastersizer 3000E 型激光粒度仪;VEGA3型扫描电子显微镜。

1.2 实验方法

实验装置如图1所示。首先配制P2O5质量分数为5%~45%的磷酸溶液,再按照实际酸解液中钙磷质量比[m(CaO)/m(P2O5)]为1.42 加入四水硝酸钙配制模拟酸解液于夹套烧杯中,采用磁力搅拌使夹套烧杯中模拟酸解液体系得以充分混合。连接夹套烧杯和低温恒温反应浴,由低温恒温反应浴(±0.1 ℃)控制实验所需温度;待体系温度恒定后,分别在夹套烧杯中加入与模拟酸解液质量比为1∶1、2∶1、3∶1、4∶1、5∶1的异丙醇,盖上保鲜膜密封装置,继续搅拌1 h 后快速过滤,将得到的晶体于60 ℃烘箱中干燥至质量恒定,并对其进行磷含量、热重、XRD、SEM、粒径等分析。

图1 溶析结晶实验装置图Fig.1 Experimental setup of antisolvent crystallization

1.3 测试与表征

采用磷钼酸喹啉重量法(GB 22548—2017《饲料添加剂磷酸二氢钙》)分析晶体和液相的磷含量;采用X 射线衍射仪分析晶体的物相结构,靶材采用铜靶,扫描范围为10~80°;采用扫描电子显微镜分析晶体的形貌,样品进行120 s 喷金处理,扫描电压为20.0 kV,工作距离为12.0 mm;采用同步热分析仪分析晶体的TG曲线,温度为30~800 ℃,升温速率为10 ℃/min;采用马尔文激光粒度仪测定晶体的粒径分布,以乙醇为分散剂。

2 结果与论讨

2.1 单因素实验

2.1.1 溶析剂加入比对磷析出率的影响

在温度为5.0 ℃、溶液中P2O5质量分数为25%、溶析时间为1.0 h条件下,分别加入与模拟酸解液质量比为1∶1、2∶1、3∶1、4∶1、5∶1的异丙醇进行溶析结晶,所得磷析出率和结晶余液P2O5质量分数见图2a。由图2a 可知,其磷析出率分别为61.97%、69.67%、72.22%、70.78%、68.45%,结晶余液P2O5质量分数分别为2.26%、1.03%、0.74%、0.57%、0.51%。由图2a 可知,随着溶析剂加入比的增大,磷析出率呈现出先增加后减少的趋势。为了分析其原因,将溶析结晶所得到的晶体进行XRD 分析,结果见图2b。由图2b可知,在溶析剂加入比为1∶1至3∶1时,析出的物质是MCP,在溶析剂加入比为4∶1时,析出的晶体是MCP和DCP的混合物,在溶析剂加入比为5∶1时析出的主要是DCP。随着溶析剂加入比的增加,体系所能达到的过饱和度增大,结晶推动力增大,所得的磷析出率升高,结晶余液中磷含量降低。但当溶析剂加入比过高时,溶液组成处于DCP结晶相区中,析出物质发生改变,从而导致了磷析出率降低。其液相磷含量少量降低,主要是溶析剂加入量增大对其浓度稀释倍数更大造成的。与丙酮为溶析剂相比[10],析出物质发生了变化,通过调整溶析剂的加入比可获得不同的产品。为获得更高的磷析出率和结晶余液更低的磷含量,选择溶析剂的加入比为3∶1较优。

图2 不同溶析剂加入比对磷析出率的影响(a)和析出晶体的XRD谱图(b)Fig.2 Effect of different antisolvent mass addition ratio on phosphorus pentoxide precipitation ratio(a)and XRD patterns of precipitated crystals(b)

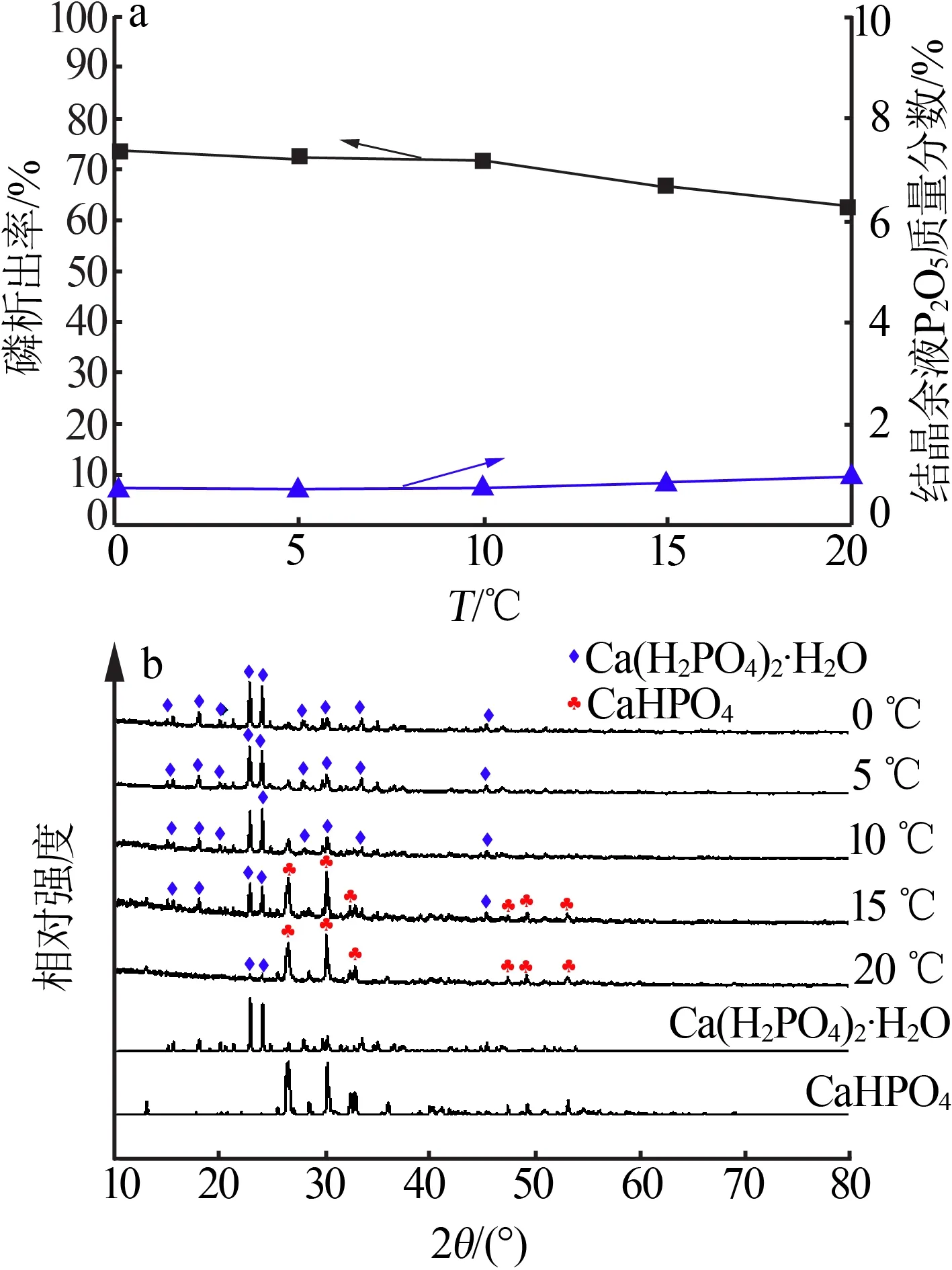

2.1.2 温度对磷析出率的影响

在溶析剂的加入比为3∶1、P2O5质量分数为25%、溶析时间为1.0 h 条件下,分别控制温度为0、5、10、15、20 ℃进行溶析结晶,所得的磷析出率和结晶余液P2O5质量分数如图3a 所示。由图3a 可以看出,其磷析出率分别为73.35%、72.22%、71.71%、66.61%、62.48%,结晶余液P2O5质量分数分别为:0.74%、0.74%、0.75%、0.84%、0.97%。由图3a 可知,随着温度的增加,磷析出率总体呈现逐渐减小的趋势,在温度为0~10 ℃时磷析出率下降幅度较小,在温度为10~20 ℃下降的趋势比较明显。对不同温度下溶析结晶得到的晶体进行XRD 分析,其结果如图3b 所示。由图3b 可以看出,在温度为0~10 ℃时,溶析结晶析出的是MCP,磷析出率呈略微降低的趋势,其液相磷含量微量增加,主要原因是MCP 的溶解度随着温度的变化较小[10]。在温度为15 ℃时,析出的为MCP 和DCP 的混合物,在温度为20 ℃时,主要析出的是DCP。随着温度的升高,结晶相区逐渐由MCP 转变为DCP,析出物质发生变化,同时随着温度的升高DCP 的溶解度也会微量增大,因此磷析出率明显降低,结晶余液P2O5质量分数增加。采用丙酮为溶析剂时,随着温度的升高析出物质都是MCP,其磷析出率变化较小[10];采用异丙醇为溶析剂时,随着温度的变化析出物质也发生了变化,磷析出率降低。通过控制温度可以得到不同产品,温度越低能耗越高,综合考虑选取温度为5.0 ℃。

图3 不同温度对磷析出率的影响(a)和析出晶体的XRD谱图(b)Fig.3 Effect of different temperature on phosphorus pentoxide precipitation ratio(a)and XRD patterns of precipitated crystals(b)

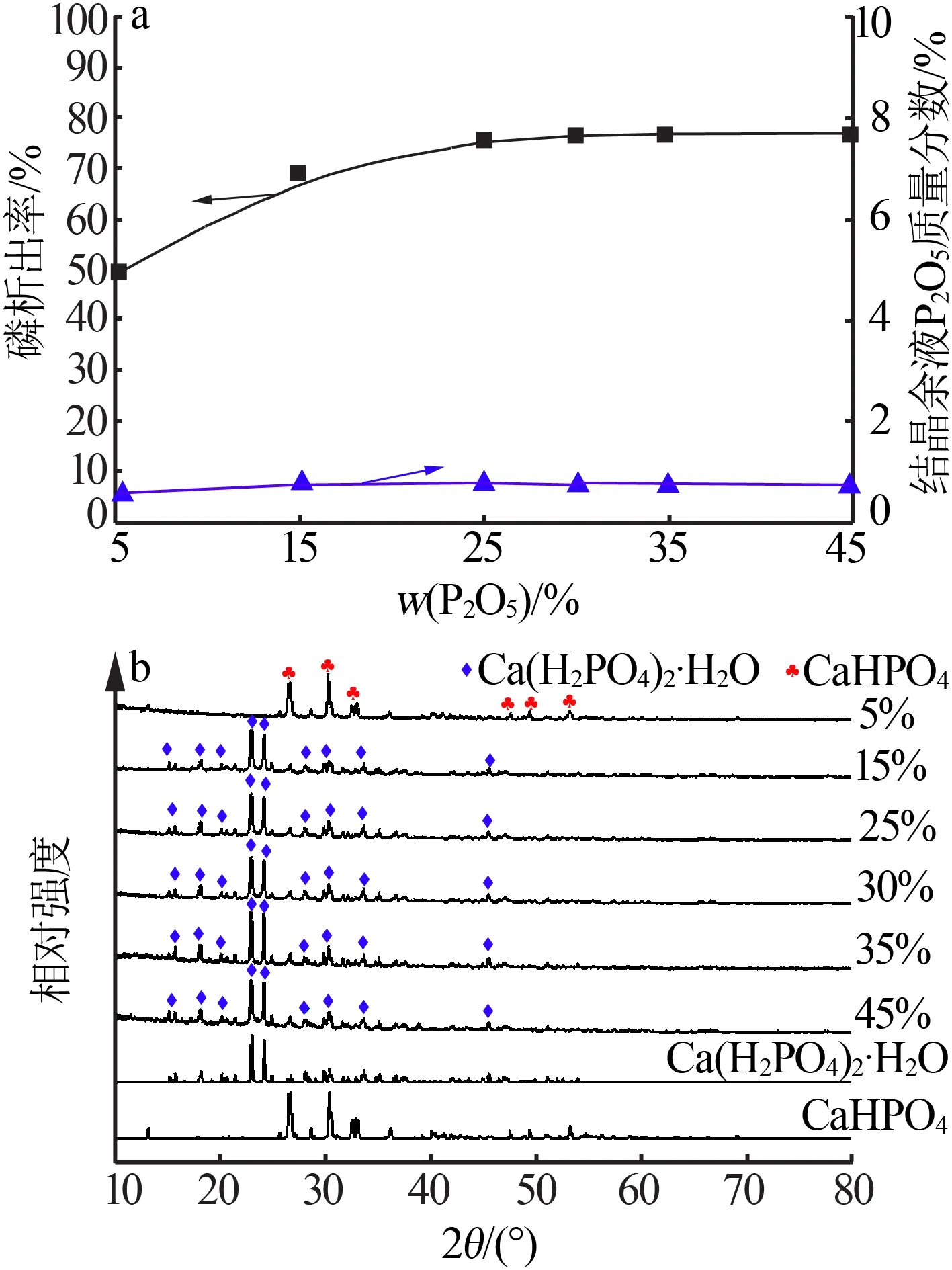

2.1.3 P2O5质量分数对磷析出率的影响

在溶析剂加入比为3∶1、温度为5.0 ℃、溶析时间为1 h 条件下,分别以P2O5质量分数为5%、15%、25%、30%、35%、45%的酸解液进行溶析结晶,所得磷析出率和结晶余液P2O5质量分数见图4a。由图4a 可知,其磷析出率分别为49.24%、68.88%、72.22%、73.58%、74.74%、75.64%,结晶余液P2O5质量分数分别为0.51%、0.76%、0.74%、0.74%、0.73%、0.71%。由图4a可知,随着P2O5浓度的增大,磷析出率也逐渐增大,在P2O5质量分数为5%~25%时,磷析出率的增幅最大,随后逐渐趋于平缓。结晶余液磷含量在P2O5质量分数为5%时最小,可能是由于模拟酸解液P2O5浓度低,加入溶析剂对其稀释度增大造成的;在溶液P2O5质量分数为15%~45%时,随着P2O5质量分数增加,结晶余液磷含量降低。在相同工艺条件下,随着溶液中P2O5质量分数增加,溶液中溶质含量升高,加入溶析剂后体系就能达到更高的过饱度,析出更多的晶体,因此磷析出率越高。样品XRD 谱图见图4b,由图4b 可知,在P2O5质量分数为5%时,析出的晶体为DCP,在P2O5质量分数为15%~45%时析出的是MCP。结合之前随着溶析剂加入比增大析出的晶体由MCP转变为DCP的实验结果,可以得出P2O5质量分数越低,随着溶析剂加入比的增加析出晶体越先由MCP 转变为DCP。溶液中P2O5质量分数为25%以上,磷析出率增长缓慢,且考虑到实际工业生产中酸解液的P2O5浓度范围,选择P2O5质量分数为30%为适宜条件。与丙酮为溶析剂相比[10],异丙醇为溶析剂时用量减少,磷析出率更高。

图4 不同P2O5质量分数对磷析出率影响(a)和析出晶体XRD谱图(b)Fig.4 Effect of different P2O5 mass fraction on phosphorus pentoxide precipitation ratio(a)and XRD patterns of precipitated crystals(b)

2.1.4 溶析时间对磷析出率的影响

在溶析剂加入比为3∶1、温度为5.0 ℃、P2O5质量分数为25%条件下,分别控制溶析时间为0.5、1.0、1.5、2.0、2.5 h 进行溶析结晶,所得磷析出率和结晶余液P2O5质量分数见图5a。由图5a可知,其磷析出率 分 别 为 68.68%、72.22%、72.11%、73.24%、73.21%,结晶余液P2O5质量分数分别为0.76%、0.74%、0.74%、0.74%、0.73%。由图5a 可知,溶析时间对溶析结晶的磷析出率影响较小,结晶余液磷含量变化也较小。在0.5 h 时,磷析出率较低,可能是由于溶析结晶初期细小晶体会溶解,晶体会重组生长造成的[16]。对不同溶析时间析出的晶体进行XRD 分析,结果见图5b。由图5b 可知,溶析时间不会改变析出晶体的物相结构,析出晶体都是MCP。在溶析时间为1.0 h后磷析出率变化不大,在缩短溶析时间且考虑晶体充分生长的前提下,选择合适的溶析时间为1.0 h。

2.2 析出晶体分析

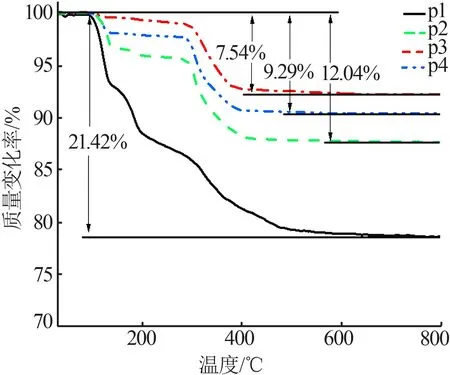

2.2.1 热重分析

将溶析剂加入比为3∶1、温度为5 ℃、P2O5质量分数为25%条件下析出的晶体记为p1晶体;溶析剂加入比为3∶1、温度为15 ℃、P2O5质量分数为25%条件下析出的晶体记为p2晶体;溶析剂加入比为3∶1、温度为20 ℃、P2O5质量分数为25%条件下析出的晶体记为p3 晶体;溶析剂加入比为5∶1、温度为5 ℃、P2O5质量分数为25%条件下析出的晶体记为p4 晶体。对p1~4 晶体进行热重分析,其TG 曲线如图6所示。由图6 可知,p1 晶体在800 ℃时总质量损失率为21.42%,与MCP在800 ℃时总质量损失理论值21.48%接近[17],说明析出的晶体为MCP,与XRD 分析结果一致。p2 和p3 在800 ℃时总质量损失率分别为12.04%和7.54%,质量损失率逐渐减小,说明析出晶体组成发生了变化,由前面结果可知析出晶体由MCP 转变成DCP,随着温度的升高,析出晶体中DCP占比增加,与XRD分析结果一致。p3晶体在800 ℃时总质量损失率为7.54%,较DCP在800 ℃时总质量损失理论值偏高,说明20 ℃析出的晶体并不完全是DCP,还有少量的MCP,与XRD结果一致;经分析p3 中DCP 质量分数约为93.75%,p2 中DCP 质量分数约为63.48%。p4 晶体在800 ℃时总质量损失率为9.29%,总质量损失率大于p3 晶体,其DCP质量分数约为81.98%,p3 晶体中DCP 占比更高,通过控制温度获得纯度较高的DCP晶体更容易。

图6 析出晶体TG曲线Fig.6 TG curves of precipitated crystals

2.2.2 粒径分布和SEM分析

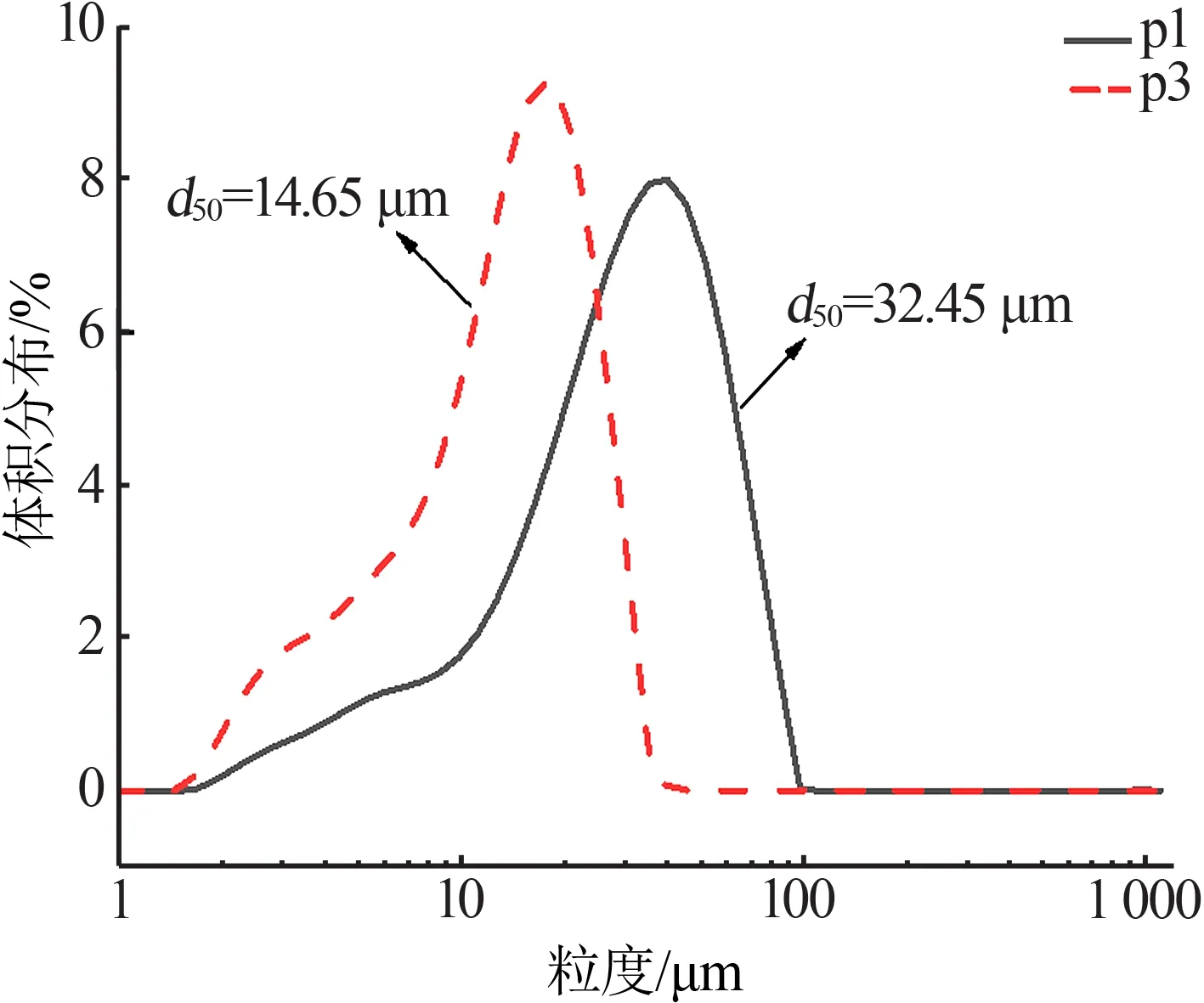

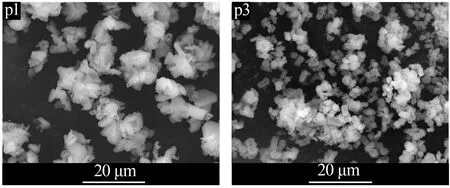

对p1 和p3 晶体进行粒径分布和SEM 分析,结果如图7 和图8 所示。由图7 可知,析出p1 晶体的d50为32.45µm,析出p3 晶体的d50为14.65µm,粒径均较小。溶析剂与溶液混合过程中,过饱和度迅速增大,导致爆发成核,从而析出较多的细小晶体[18]。由SEM 照片可知,析出晶体有较为明显的聚结现象,这是因为小粒度颗粒表面能大,有聚结为大颗粒的趋势[19]。溶析结晶过程中晶体成核消耗了大量过饱和度,导致析出晶体生长速率小,单晶难以长大,因此聚结是MCP 和DCP 粒子长大的主要方式。

图7 p1和p3晶体粒度分布图Fig.7 PSD diagrams of p1 and p3 crystals

图8 p1和p3晶体SEM照片Fig.8 SEM diagrams of p1 and p3 crystals

3 结论

通过单因素实验研究了各因素对磷析出率及析出晶体物相结构的影响,磷析出率总体上随着溶析剂加入比的增加先增大后减小,随着温度升高而降低,随着溶液P2O5质量分数增大而增大,溶析时间为1.0 h 后对磷析出率影响较小。随着溶析剂加入比的增大和温度的升高析出晶体逐渐由MCP 转变为DCP,且溶液P2O5质量分数越低析出晶体越优先转变为DCP。通过对比磷析出率,得出较为适宜的工艺条件:溶析剂加入比为3∶1;温度为5.0 ℃;P2O5质量分数为30%;溶析时间为1.0 h,在此条件下磷析出率可达到73.58%。本工艺以异丙醇为溶析剂进行溶析结晶实验,不仅为生产MCP 和DCP 提供了新方法,而且为硝酸法湿法磷酸氮磷分离及拓宽传统硝酸磷肥工艺产品生态提供了新思路。