船用SCR反应器的非对称布置及其数值优化研究

2022-07-11於克良崔梦祺何佳豪刘少俊

季 雷, 於克良, 崔梦祺, 何佳豪, 施 红, 刘少俊,2*

(1. 江苏科技大学 能源与动力工程学院,镇江 212100) (2.浙江大学 能源工程学院,杭州 310027)

空气污染引发的环境问题导致了对动力机械燃烧烟气排放管控日益严格.在海洋运输领域,船用柴油机的尾气排放受到了广泛的关注,尾气中的主要有害成分为硫氧化物(SOx),氮氧化物(NOx)及颗粒物(PM)[1-2].根据国际海事组织(IMO)的最新规定,自2016年起新造船舶在NOx排放控制区域(NECA)需满足Tier III标准的要求,对于船用低速机,其NOx排放需控制在3.4 g/(kW·h)以下[3].为了满足Tier III标准的要求,船用柴油机需要增加额外的NOx控制装置.在目前可供商用的NOx控制技术中,尿素-SCR(Urea-SCR)技术因具备超过90%的NOx脱除效率,成为船用动力系统实现NOx减排的主要途径[4].

Urea-SCR技术对烟气温度有一定的要求,依据陆用电站及车用系统的使用经验,催化剂的使用温度通常在350~450 ℃,最低一般不低于250 ℃[5].为避免二次加热,船用SCR反应器的一种可选布置方式为发动机涡轮增压器之前,如图1[6].这种布置方式受到船舶机舱容积的限制,随着发动机功率的增加和废气排量的增大,SCR系统的体积随之增加,使得在机舱内SCR系统的布置愈加困难[7].SCR系统的布置除了考虑利用适宜的烟气温度实现高的NOx脱除效率之外,还要尽可能的减小系统的压降,避免产生过高的背压影响柴油机的正常运行[8].在这一方面,计算流体力学(CFD)能够在设计阶段以压降和气流均匀分布为目标,实现结构参数的优化[9].文献[10]针对广泛使用的MAN S50系列柴油机开展了SCR系统设计,借助CFD工具实现了对称型SCR反应器的优化.文中进一步开展了SCR反应器的非对称设计来实现系统的紧凑布置,基于数值计算,研究了结构参数对于非对称反应器压降和气流均匀分布的影响.通过尾部烟道的改造,对流场进行优化,提高尿素喷雾与烟气的掺混程度有助于提高Urea的分解效率并减小飞灰对SCR系统的危害[11-12].

1 SCR反应器的非对称设计

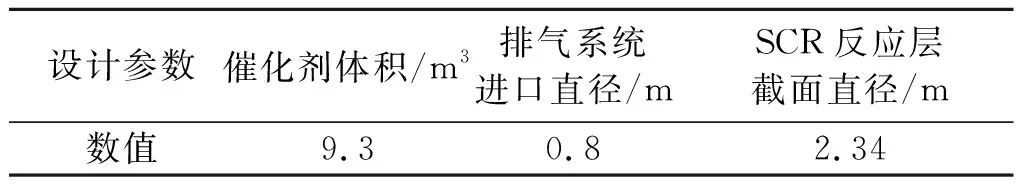

SCR反应器设计的初始参数来源于MAN 6S50系列柴油机的性能和排放数据.为满足Tier III排放标准,选用的商用催化剂空速为10 000 h-1,反应器基本参数参见表1.

表1 SCR反应器的基本参数

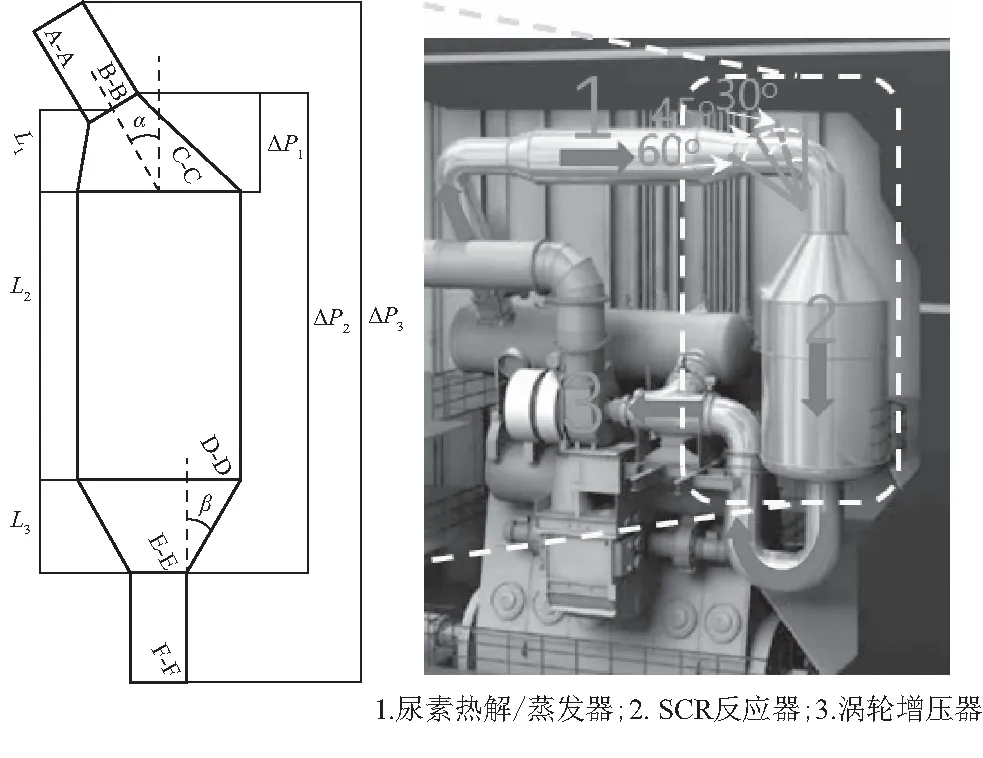

图1为SCR反应器的非对称设计及布置.

图1 SCR反应器的布置与相关参数

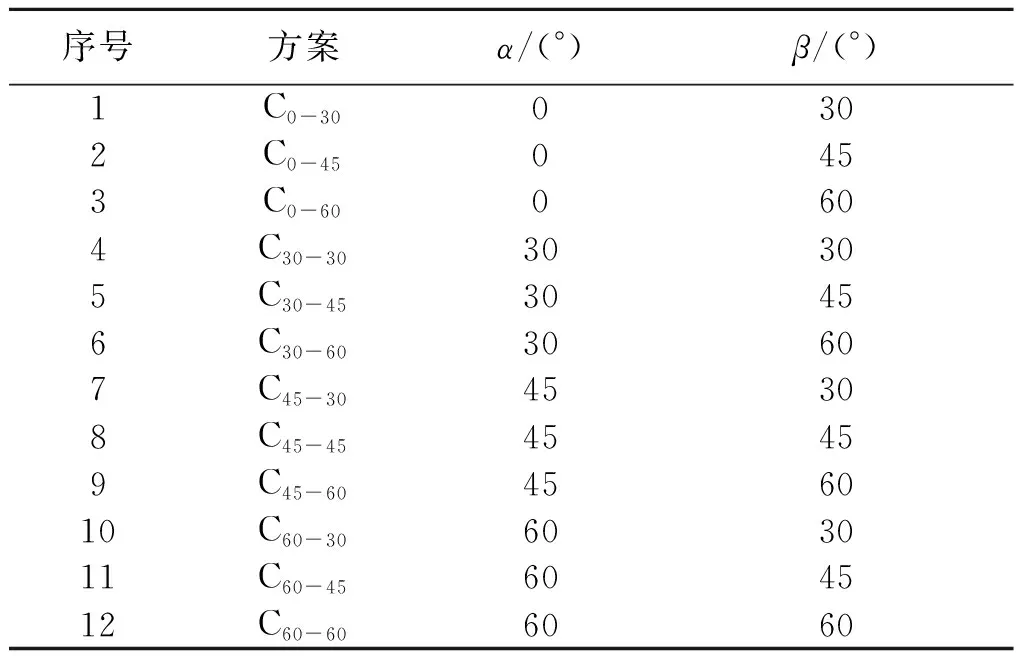

其中A-A面到B-B面为入口段;B-B面到C-C面为入口扩张段,轴向长度为L1;C-C面到D-D面为催化剂装填段,轴向长度为L2;D-D面与E-E面为出口收缩段,轴向长度为L3.分别改变α和β的同时保持L2及L1+L3长度不变,设计了12种反应器,如表2.通过不同截面之间的压力变化来分析不同构型SCR反应器的气流组织与压降,故令B-B面到C-C面的压降为△P1,令B-B面到E-E面段的压降为△P2,令通过整个SCR反应器的压降为△P3.

表2 反应器的设计方案

2 计算模型及验证

2.1 计算模型

考虑到流体在反应器中的流动情况,作出以下设定:

(1) 流动为不可压缩定常流动;

(2) 采用k-ε两方程模型描述湍流流动,利用SIMPLE算法求解数值方程;

(3) 进口边界设定为速度进口,反应器出口为压力出口.

由于气流的均匀分布采用文献[13]中采用的流动均匀性公式来评价流动的分布情况,其公式为:

(1)

2.2 网格划分与独立性验证

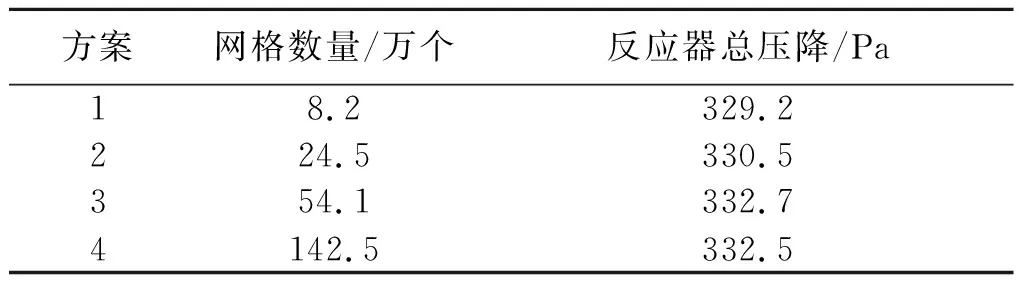

文中采用结构化网格对模型进行划分,为了增加模拟的精确性,对壁面处网格进行加密.另外,为了验证网格无关性,以基础方案为例对比了4种不同数量的网格对反应器总压降的影响,网格独立性验证如表3.

经济发展新态势下,企业的发展必须关注经济环境,不能忽视经济一体化所带来的机遇和挑战,关注不同区域之间技术、管理理念及经验等的学习和创新。除此之外,“互联网+”更是为企业财务管理的发展带来了更多发展空间和创新的可能性,“互联网+”时代,既需要结合当前的网络信息技术对当前的财务工作方式进行更高效的改变,也需要对企业的财务管理模式进行创新,使得管理模式能够与数字化、自动化财务管理相辅相成,全面提高企业的财务管理水平,提高企业竞争力。

表3 SCR反应器网格无关性验证

从表3中可以看出,在网格数量达到54.1万后,反应器的总压降不随网格数量的增多而变化,可以说明模拟结果不再受网格数量的影响,所以选用54.1万的网格作为模拟仿真使用的网格,其余方案由于角度的不同网格数量略有变化但所有方案网格的整体规模均在54万左右.

2.3 模型验证

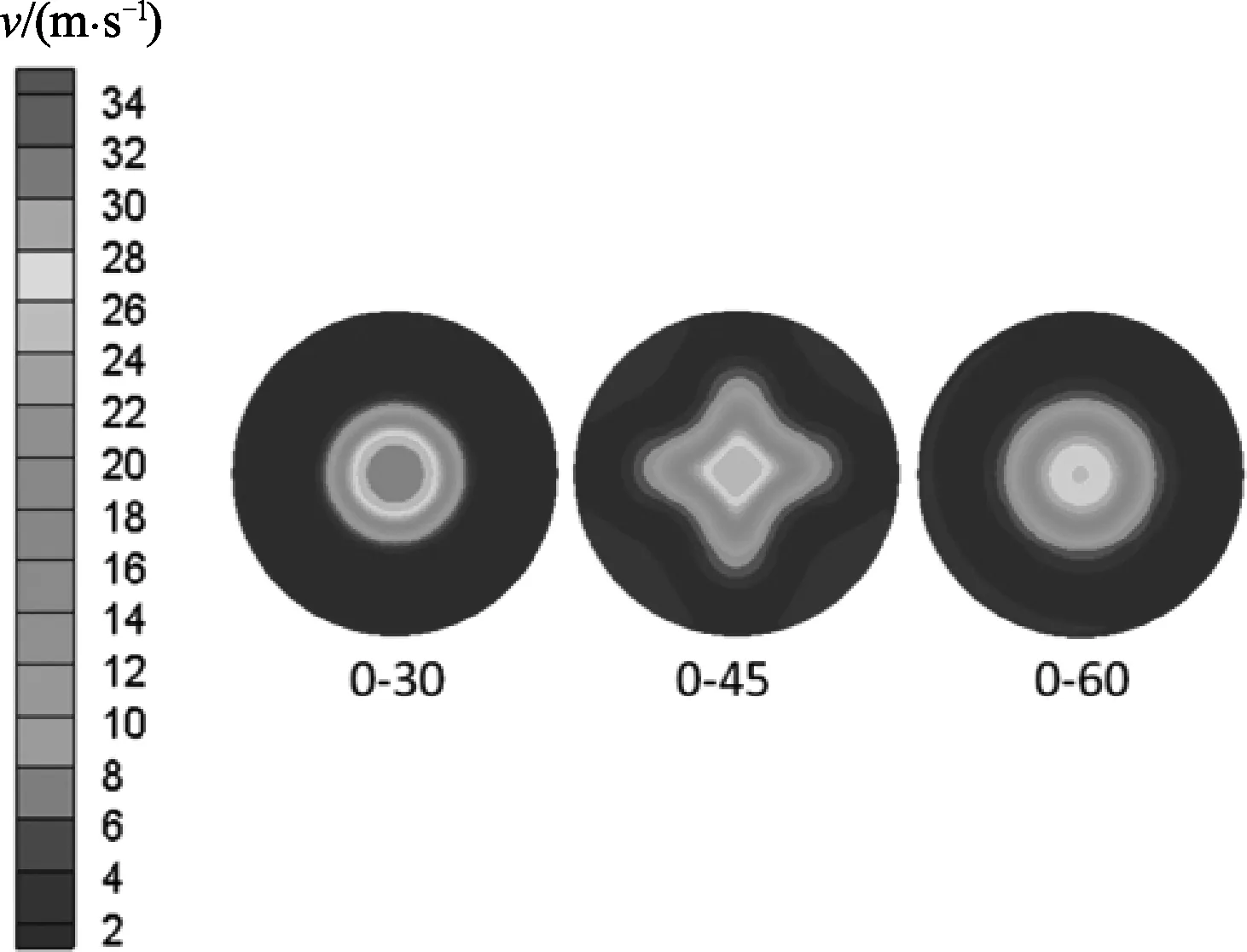

采用文献[14]的实验数据验证了所建立计算模型的可靠性.文献[14]在稳流试验台上研究了不同扩张角下反应器内的流场,扩张半角分别为20°、45°及60°.实验中在催化剂后设置皮托管测量速度的分布情况,催化剂通常使用多孔介质模型进行模拟[15],故文中采用多孔介质模型对催化剂载体进行数值模拟并在相同位置建立监测面对实验与模拟数值进行对比.图2为3种扩张角下反应器流场的速度v云图以及在监测面处实验数值与模拟数值的对比,其中r/R为测量点对应半径与SCR反应器半径的比值.从图中可以看到速度锋面有一个明显的扩张再收缩的部分,这是由于气流撞击催化剂而形成的.

图2 计算值与实验值的对比

如图2监测面速度对比的曲线图可以看出3组不同扩张角下计算值与实验值的变化规律基本一致,实验中由于测量仪器近壁面处受到扰动较大与模拟值产生一定偏差,20°扩张角时轴线位置的速度最大值与实验值存在一定偏差,其余两个扩张角下计算结果与实验数值吻合得很好,总体来看本文建立的计算模型是可靠的,可以用来研究SCR反应器结构对于流动特性的影响.

3 计算结果及分析

3.1 催化剂未装填时的流动

由于C-C面为催化剂入口截面,其速度均匀性等指标对系统整体的脱硝性能有较大影响[16]同时考虑到压降与流动均匀性之间的关联效应,以C0-30方案(对称设计)C-C面的均匀性指数及其总压降ΔP3作为基准值,对其他方案这两个指标的数值进行标准化处理.

3.1.1α对流动的影响

将相同β下不同α的流动均匀性γv与总压降ΔP3绘图,如图3.

图3 α变化对流动均匀性及压降的影响

从图3的变化趋势可见,随着α值的增大,流动均匀性先增大后分为小幅下降和小幅上升两种趋势.同时增长速度也随着α的增大而逐渐放缓,总压降ΔP3与α增大之间并没有明显的线性关系.以图3(b),β45°为例进行说明,C0-45方案的流动均匀性为C0-30基准方案的1.374倍,C30-45方案迅速增长到1.649倍,C45-45方案到达1.785倍但增长速度明显放缓,C60-45方案小幅增长到1.789倍.用同样的方法说明总压降的变化,C0-45方案的总压降ΔP3为C0-30基准方案1.073倍,C30-45方案为1.078倍,C45-45方案为1.054 3倍,C60-45方案为1.080 1倍,发现相同β下压降变化不大,注意到另外两组β的压降变化规律,发现同β下系统的总压降并不随α变化而发生大幅度变化,而不同β下系统的总压降明显呈现出阶梯式变化,表明单独用系统总压降并不能说明流动均匀性的变化.

3.1.2β对流动的影响

将同α下不同β的流动均匀性与总压降的变化绘图,如图4.

图4 β变化对流动均匀性及压降的影响

图5 α为45°时不同β下的速度云图

进一步的取β为30°时各方案C-C截面的速度云图结果进行对比,发现当流动均匀性发生较大变化时云图的形状也会随之产生明显变化, C45-30方案与 C60-30方案的云图类似,故流动均匀性相差不大,如图6(其中C30-30方案流动均匀性为C0-30基准方案的1.53倍,C45-30为1.78倍,C60-30为1.72倍).图5中侧剖面的流场可以明显的看出β的增大使得反应器收缩段速度分层更加明显,同时出口段由于收缩角的增大产生了更剧烈的回流,因此导致了系统总压降的升高,与图4的结果一致.相对于非对称方案,3种对称方案在图4(a)中的流动均匀性变化趋势与其余3组数据都不一样,对C-C截面云图进行比较发现是由于C0-45方案流动产生了花瓣形的云图,相比C0-30和 C0-60方案大大提高了流动均匀性,如图7.

图6 β为30°时不同α下C-C截面的速度云图

图7 α为0时不同β下C-C截面的速度云图

综上所述,增大β会使系统的总压降升高;在0~60°这个范围内增大α会使C-C截面的流动均匀性不断增大,α超过60°时C-C截面的流动均匀性呈现多种变化趋势.

3.2 装载催化剂的影响

装载催化剂后系统的总压降势必会增加,但考虑到装载催化剂只是在反应段增加了催化剂的部分,并未对系统壳体的结构产生影响,所以分别对装载催化剂后系统的总压降与流动均匀性进行研究并与未装载催化剂时的结果进行比较.

3.2.1 加装催化剂对压降的影响

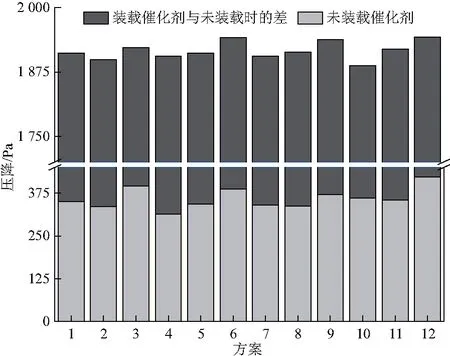

为了比较装载催化剂后对系统压降变化的影响,将未装载催化剂与装载催化剂时相同方案系统总压降的差进行对比并绘成曲线,如图8.

图8 催化剂对系统总压降的影响

从图8中发现压降差变化最大的是方案4(C30-30),装载催化剂与未装载催化剂系统总压降的差达到1 591.701 Pa;变化最小的是方案12(C60-60),总压降的差达到1 520.355 Pa.其余方案的总压降差均在这两个值之间,总的来看,这个值是流体经过催化剂层时产生的压力损失,而不同方案间采用的催化剂的布置方式是一致的,故不同方案间流经催化剂层时产生的压力损失变化不大,产生变化的原因可能是由于不同方案进入第一层催化剂时流动均匀性的不同造成的.

为了进一步验证,将入口面A-A到渐扩段出口面C-C及渐缩段入口面D-D到出口面F-F装载催化剂与未装载催化剂时压降的变化进行进一步的对比,如图9.

图9 催化剂对入口段压降与出口段压降的影响

图9(a)为面A-A到面C-C入口段的压降变化对比,图9(b)为面D-D到面 F-F出口段的压降变化对比.图9(a)中装载催化剂与未装载催化剂时两者压降差最大的是方案7(C45-30)压降差为20.747 Pa,最小的是方案1(C0-30)压降差为0.780 Pa,不同方案间的变化趋势基本一致,装载催化剂与未装载催化剂压降差发生变化的主要原因是气流撞击第一层催化剂表面后对前段的气流产生了扰动.图9(b)中压降差最大的是方案6(C30-45)达到45.399 Pa,最小的是方案1(C0-30)有5.333 Pa,整体来看装载催化剂后出口段的总压降比未装载催化剂大了27.767 Pa,但整体变化趋势与未装载催化剂时一致.

综上所述,装载催化剂后对于系统总压降的影响最主要的部分来自于流体经过催化剂时产生的压力损失,系统其余部分的压力损失虽然有一些波动,但整体趋势与未装载催化剂时保持一致.

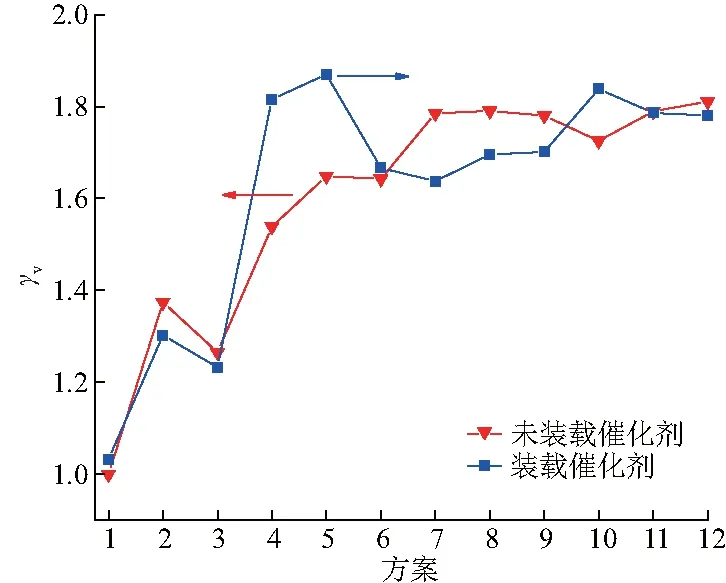

3.2.2 加装催化剂对C-C面均匀性的影响

由于加装催化剂后气流会撞击催化剂载体形成回流,对C-C面的流动均匀性产生一定影响,故对加装催化剂后C-C面的流动均匀性进行研究,图10为装载催化剂与未装载催化剂时不同方案间C-C面流动均匀性的对比.同样,以空载时的C0-30方案(对称设计)作为基准值,对其他方案C-C面的均匀性指数及其总压降ΔP3的数值进行标准化处理.

图10 催化剂对C-C面流动均匀性的影响

从图中可见对于非对称设计α较小时装载催化剂有助于增大C-C截面的流动均匀性,当α为30°时方案4 (C30-30)装载催化剂后流动均匀性由基准方案的1.539倍提高到1.816倍,方案5(C30-45)由1.649倍提高到1.870倍,方案6(C30-60)由1.643倍提高到1.666倍;但进一步增大α时催化剂对于C-C面流动均匀性的影响需要进一步讨论.在α为45°时装载催化剂后各方案的流动均匀性均下降,如方案7(C45-30)流动均匀性由1.785倍下降到1.638倍,而α为60°时除了方案10(C60-30)的流动均匀性大幅上升,由1.725倍上升到1.838倍,其余两个方案的流动均匀性基本持平.取较有表性方案的截面进行对比,如图11.

图11(a)的现象与前一节类似,截面云图发生变化时流动均匀性会发生较大变化.图11(b)可以看出α为45°时流动均匀性下降的主要原因是气流撞击催化剂后直接流过,而α为30°或60°时产生回流影响到C-C截面.与未装填催化剂时对比,α为45°的方案受回流的影响更小,故流动均匀性不升反降.

图11 不同方案装载催化剂与未装载催化剂的速度分布对比

4 结论

(1)α主要对进入第一层催化剂时烟气的速度分布产生影响,在非对称设计中α从30°到45°逐渐增大的过程中C-C面的流动均匀性快速升高;α从45°往上继续增大时,C-C面流动均匀性增加的速度逐渐放缓并可能出现下降的趋势.

(2)β主要对系统压降产生影响且规律比较单一,增大β使得出口段的压力损失变大从而增加了系统总压降.

(3) 在未装载催化剂时得到C45-30和C45-45这两个优选方案,C45-30方案系统总压降为基准方案的0.953倍而流动均匀性提升到1.785倍.C45-45方案的压降略高于C45-30方案,为基准方案的1.054倍但流动均匀性略高于C45-30方案,为基准方案的1.791.

(4) 装载催化剂后气流冲击催化剂载体产生回流, C45-30和C45-45方案入口及出口段虽然在压降水平上与未装载催化剂时相当但流动均匀性下降.比较装载催化剂的方案后发现C60-30为较优方案,系统压降最小,流动均匀性增幅最大且由于α较大的原因能更好的节省机舱空间.

文中研究对SCR反应器较为复杂工况采用简化的模型进行替代,没有引入反应器前的喷射混合段,且使用渐扩段出口处截面的速度不均匀度作为评价气流分布的指标.后续的研究中会利用得出的结构设计上的建议,将其应用于完整的SCR系统设计中,并对其开展反应流的数值模拟分析.