马氏体镍钢腐蚀疲劳裂纹扩展特性试验研究

2022-07-11李如俊朱永梅房文静杨家豪

李如俊,朱永梅*,房文静,杨家豪,王 芳

(1.江苏科技大学 机械工程学院,镇江 212100) (2.上海海洋可再生能源工程技术研究中心,上海 201306)

随着陆地及近海油气资源的日渐枯竭,深海以及超深海的资源探索已经成为国家资源开发的主要方向.而载人深潜器是深海资源勘查和科学研究的运载工具,因此,深海载人潜水器的研制是未来海洋领域科技创新的重要目标.耐压壳是深海潜水器关键部件和浮力单元,6 000 m的深潜器耐压壳大多采用钛合金制造,而万米深渊潜水器的耐压壳,如采用钛合金制造,厚度很大.一些学者提出全海深耐压壳体采用马氏体镍钢材料制造,其厚度仅为钛合金的45%,重量约减轻20%[1-4].文献[5]设计了以马氏体镍钢作为材料的耐压球壳的极限强度破坏试验,验证了马氏体镍钢球壳的适用性.相比钛合金,马氏体镍钢强度高,加工性能好,但耐腐蚀能力较差[6].尽管耐压壳体受到外部压力的作用,但在一些关键部位如人孔焊缝焊趾处仍受到较大的局部拉应力作用,裂纹容易在这些部位产生并扩展,随着腐蚀加剧,腐蚀疲劳比纯疲劳更早发生裂纹失稳突变,因此,开展马氏体镍钢的腐蚀疲劳裂纹扩展研究具有重要的工程应用价值.

近年来,国内外专家学者对不同材料腐蚀疲劳特性进行了一系列的研究.文献[7]对3.5%的镍钢进行疲劳断裂试验,发现焊剂芯的疲劳裂纹扩展速率高于焊缝处.文献[8]通过不同循环应力和不同浓度的盐酸溶液的疲劳腐蚀试验,研究30CrNi2MoV钢的腐蚀疲劳特性,发现随着循环应力的增加,30CrNi2MoV钢的寿命明显下降.文献[9]讨论了腐蚀对X12CrNiMoV12-3高周疲劳的影响,发现腐蚀疲劳强度约是空气中的33%.文献[10]对Ni含量不同的不锈钢进行腐蚀疲劳裂纹扩展实验,发现镍含量不断增加,腐蚀介质对裂纹扩展作用就越大.文献[11]研究了奥氏体不锈钢在空气和海水中的腐蚀疲劳裂纹扩展行为,发现不同成分材料对于腐蚀疲劳裂纹扩展的对抗性不同.文献[12]对比了镍基合金X-750在不同环境下的裂纹扩展速率,发现裂纹在Na2SO4溶液的扩展速率比纯水的要慢.文献[13]建立了海底管线钢的腐蚀疲劳裂纹扩展模型,发现随着应力比的增大,裂纹扩展速率曲线拐点往左移,裂纹扩展速率变快,疲劳寿命相对减少.文献[14]针对近海单桩钢的腐蚀疲劳特性,在不同环境下进行试验,发现近海焊接结构钢的腐蚀疲劳裂纹主要与环境以及应力有关,应力比越大,裂纹扩展速率越快.文献[15]研究了加载频率对D36钢腐蚀疲劳裂纹扩展速率的影响,发现在海水腐蚀条件下,当载荷频率大于1 Hz时,裂纹扩展速率基本一致.虽然腐蚀疲劳的研究已取得了一些成果,但是由于腐蚀介质和材料具有多样性,很难建立一个通用的模型来计算腐蚀疲劳裂纹的扩展速率,关于马氏体镍钢18Ni (250)的腐蚀疲劳特性的研究就更少.

文中以马氏体镍钢18Ni(250)材料为研究对象,对其在不同加载情况下的腐蚀疲劳特性进行研究.改变加载的应力幅值大小,研究应力比对腐蚀疲劳特性的影响,对比空气状态下的疲劳裂纹扩展速率,研究环境对该材料疲劳特性的影响.通过对试样的断口形貌分析以及能谱分析,研究腐蚀疲劳裂纹扩展机理,为深海潜水器耐压壳的设计提供参考数据.

1 腐蚀疲劳裂纹扩展试验

1.1 试样材料

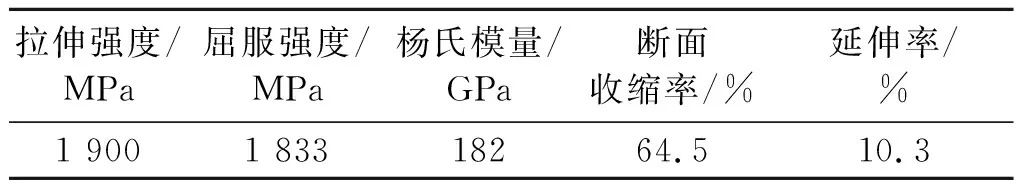

腐蚀疲劳裂纹扩展试验材料采用马氏体镍钢18Ni(250)材料,其化学成分如表1.文献[16]对比18Ni(250)不同时效温度下的疲劳性能发现480 ℃时,材料的疲劳性能达到最佳.所以确定试样采用热处理状态为:在815 ℃下固溶处理1 h,之后进行空冷处理,在480 ℃下,时效处理3 h,采用空气冷却.根据国家标准GB/T228.1-2010对18Ni(250) 试样进行室温拉伸试验,其力学性能参数如表2.

表1 18Ni(250)的化学成分

表2 18Ni(250)材料性能

根据《GB/T 6389-2017金属材料疲劳试验疲劳裂纹扩展方法》标准,试样采用单边缺口SEB三点弯曲试样,其尺寸如图1.

图1 SEB三点弯曲试样(单位:mm)

1.2 试验方法

腐蚀疲劳试验在MTS809电液闭环伺服试验机上进行,预制2 mm裂纹,采用正弦波加载,疲劳加载频率为5 Hz.参照《GB/T6389-2017金属材料疲劳试验疲劳裂纹扩展方法》附录C,采用质量分数为3.5% 的NaCl溶液作为腐蚀溶液.实验过程中利用柔度法测量裂纹扩展长度,即采用引伸计测量试样的COD(裂纹张开位移),从而测量裂纹扩展长度ai.

为了研究应力比对腐蚀疲劳裂纹扩展速率的影响,选取应力比分别为0.1、0.3,试验方案如表3.为了保证试验结果的准确性,每组试验做两次,4个试样分别定义为1-1#、1-2#、2-1#、2-2#.

表3 腐蚀疲劳裂纹扩展试验方案

为了保证腐蚀液成分一致性,实验中的腐蚀液由循环系统装置供应.循环系统主要包括由有机玻璃制成的介质盒、溶液循环泵、溶液箱和橡胶软管组成, 见图2.腐蚀溶液箱中的循环水泵的流速量为1 500 L/h,保证介质箱腐蚀溶液每分钟至少更换一次.

图2 腐蚀疲劳裂纹扩展测试系统

实验结束后,将试样取出风干,用相机记录试样宏观腐蚀形貌.用线切割、抛光机制备金相试样,利用JSM-6480扫描电子显微镜对断口形貌进行表征,并用JSM-6480配备的能谱仪进行断口腐蚀产物分析.

2 结果和讨论

2.1 应力比的影响

试样在3.5%NaCl溶液中不同应力比下的a-N曲线如图3、4.图3中(R=0.1)两个试样扩展至19.7 mm时的循环次数分别为10 161次和10 956次,取循环次数平均值为10 558次.图4中(R=0.3)两个试样扩展至19.05 mm时的循环次数分别为14 934次和12 832次,取循环次数平均值为13 883次.由试验结果可知,应力比R=0.3时疲劳寿命大于R=0.1时的疲劳寿命,这是因为R=0.3时,初始应力强度因子均值(21.84 MPa·m0.5)小于应力比R=0.1时对应的初始应力强度因子均值(27.24 MPa·m0.5).初始应力强度因子ΔK越小,裂纹尖端的变形幅度就越小,从而裂纹尖端的氧化膜就不易被破坏,阻止了裂纹扩展,使得对应的裂纹扩展寿命反而增大.

图3 R=0.1时腐蚀疲劳裂纹扩展a-N曲线

图4 R=0.3时腐蚀疲劳裂纹扩展a-N曲线

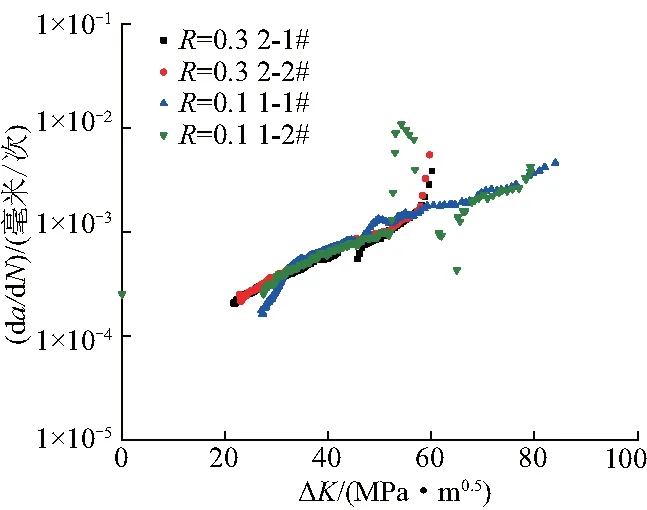

对于所得的试验数据,利用七点递增法处理后,可以得到da/dN-ΔK曲线图,如图5.

图5 不同应力比下腐蚀疲劳裂纹扩展速率

当应力强度因子幅值ΔK在30~50 MPa·m0.5时,裂纹扩展速率的上升趋势较为平缓,说明在这个应力强度因子幅值范围内,应力比对于试样的裂纹扩展速率影响不大.当应力强度因子幅值ΔK在50~70 MPa·m0.5时,应力比对于裂纹扩展速率的影响明显增加.而且R=0.3的裂纹扩展速率要高于应力比R=0.1的裂纹扩展速率,这是因为应力比R越大,所对应的Kmin越大,而Kmax不变,则作用在试样上的平均应力越大,因此裂纹扩展速率增大.图5中,1-2#试件的裂纹扩展速率曲线有中断是因为去掉了几个波动大的噪声点.

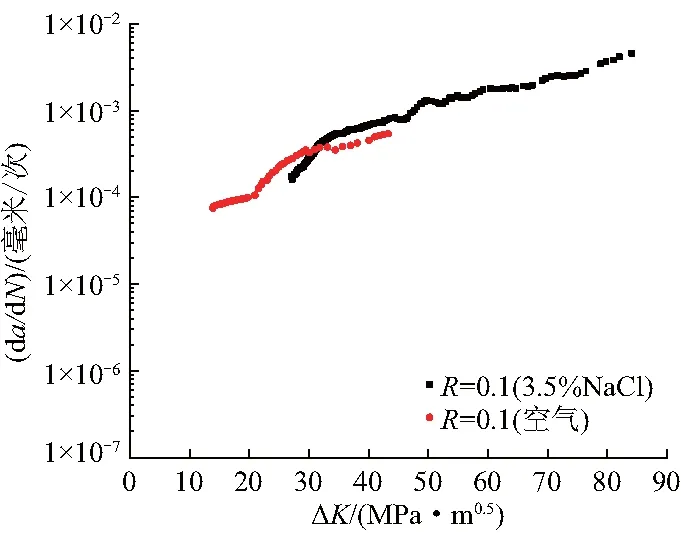

2.2 工作环境的影响

空气和3.5%NaCl溶液环境下马氏体镍钢18Ni(250)的疲劳裂纹扩展速率如图6、7.由图6可以发现在应力强度因子幅值小于30 MPa·m0.5时,由于腐蚀反应产生的氧化物堆积在金属表面,导致发生裂纹闭合反应,使得腐蚀环境下的裂纹扩展速率位于空气环境裂纹扩展速率的下方.当应力强度因子幅值大于30 MPa·m0.5时,腐蚀环境下的裂纹扩展速率位于空气环境下的裂纹扩展速率的上方,随着循环载荷不断施加,氧化物开始破裂,新的金属表面暴露在腐蚀液中.腐蚀溶液中的氢、氧离子与新的金属表面金属铁离子不断发生溶解反应,加剧了裂纹扩展,腐蚀液加速了裂纹的扩展.

图6 不同环境下疲劳裂纹扩展速率 (R=0.1)

图7 不同环境下疲劳裂纹扩展速率 (R=0.3)

由图7可以看出,在裂纹扩展过程中,应力比大的情况下,试样受到的平均应力较大,金属表面氧化物形成较慢,使得腐蚀液与金属接触较充分,导致腐蚀环境下的裂纹扩展速率大于空气环境下的裂纹扩展速率.

基于疲劳寿命预报统一方法中常幅载荷下的裂纹扩展速率预报改进模型[17],考虑到门槛值和应力比的影响,对试验数据进行拟合,得到参数如表4.

(1)

(2)

表4 18Ni(250)不同环境下疲劳裂纹扩展参数

2.3 腐蚀疲劳机理研究

图8在不同测试环境(空气或3.5% NaCl溶液)和不同加载条件下(R=0.1和R=0.3)试样的断口形貌.图8(a~c)分别为室温空气中f=10 Hz,R=0.3,室温3.5%NaCl溶液中f=5 Hz,R=0.1和R=0.3下裂纹源附近的微观形貌.从图8(a~c)中可以看出,在空气中测试的试样的疲劳断口上分布着韧窝(图8(a)),疲劳条纹在缺陷处开始呈波状传播.而在3.5%NaCl溶液中,韧窝明显减少,且在图8(b)、(c)中的韧窝数量、大小和深浅各不相同.在应力比R=0.1时,韧窝数量较少,说明在平均应力较小的载荷下,试样的塑性变形较小,形成的微型空穴较少.

图8(d~f)分别为室温空气中f=10 Hz,R=0.3,室温3.5%NaCl溶液中f=5 Hz,R=0.1和R=0.3下疲劳断口的放大图.从图8(d)中可以看出,组成这流水状疲劳辉纹的是一条条弯曲的撕裂脊,且越是靠近疲劳源,撕裂脊的密度也越大,这说明空气中的疲劳裂纹在裂纹萌生处以准解理的方式扩展.在图8(e),(f)断口形貌上还存在大小不同的河流花纹以及滑移裂纹.在外加交变循环载荷下,滑移台阶面不断扩展,形成呈一定区域分布的支裂纹,说明裂纹扩展模式中存在准解理扩展模式.应力比不同导致裂纹面扩展时受到阻力不同,导致在裂纹尖端周围产生应力集中,且应力集中没有随着塑性变形释放,从而产生了支裂纹.应力比R=0.1时的支裂纹数量比R=0.3时多,这是由于应力幅值大小不同造成的.在应力比R=0.1时,循环载荷下的平均载荷越小,裂纹扩展受到的阻力越大,支裂纹数量越多,主裂纹扩展速率就越慢.

图8(g~i)为图8(d~f)中的A、B、C的局部放大图,在图8(h),(i)中可以看到明显的球状腐蚀产物堆积.球状腐蚀产物主要是阳极溶解腐蚀机理下形成的腐蚀产物,说明在腐蚀疲劳裂纹扩展主要以阳极溶解为主.

图8 不同环境下试样的断口形貌

对图8 (e)、(f)图中的B、C区域进行能谱分析,得到腐蚀产物的元素种类和含量分析,和空气环境下疲劳断裂的能谱分析进行对比,如表5.

表5 疲劳断口能谱分析对比

由表5可以看出,空气环境与腐蚀溶液中各元素占比的变化,Fe元素与Ni元素的比值无明显差别,均在4∶1左右,而Fe元素与O元素比例有明显差别,空气环境中Fe与O的比例在1∶0.5左右,而在腐蚀溶液中Fe与O的比例分别为1∶1.048,1∶1.032,其平均值为1∶1.04,且试验过后的试样断口存在黄褐色的附着物,可以推断18Ni(250)与3.5%NaCl溶液发生电化学腐蚀的主要氧化产物可能为Fe2+、Fe3+的氧化物,其反应过程如下所示:

阳极反应:

Fe→Fe2++2e-

阴极反应:

O2+2H2O+4e-→4OH-

总反应:

2Fe+O2+2H2O→2Fe2++4OH-

Fe2+的水解反应:

Fe2++2H2O→Fe(OH)2+2H+

2Fe(OH)2→2FeOOH+2H++2e-

2Fe(OH)2→Fe2O3+H2O+2H++2e-

Fe(OH)2在水溶液中很不稳定,其在生成后不久就生成FeOOH, Fe2O3,且Fe2O3最终沉淀并附着在试样断口上.

在能谱分析中未见Cl元素的存在,可见NaCl并非电化学腐蚀的反应成分,但是Cl-对于腐蚀的过程存在催化作用.

3 结论

(1) 相同环境下,应力比为0.1时的疲劳寿命要小于应力比为0.3时的疲劳寿命.3.5%NaCl腐蚀溶液环境下的裂纹扩展速率明显比空气环境下要大,在裂纹扩展初始阶段,腐蚀溶液下的扩展速率约为空气中的1.5倍.

(2) 当应力强度因子在30~50 MPa·m0.5时,应力比对于试样的裂纹扩展速率影响不大;当应力强度因子在50~70 MPa·m0.5时,应力比对于裂纹扩展速率影响较大.应力比为0.3的裂纹扩展速率曲线的斜率略高于应力比为0.1的曲线斜率.

(3) 断口形貌放大100~300倍时,发现断口存在韧窝,说明裂纹扩展模式中存在微孔集聚型断裂.在空气环境下的韧窝多于3.5%NaCl溶液中.放大1 000倍时,发现断口存在典型的准解理形貌.在空气和3.5%NaCl环境下,都发现了支裂纹,且支裂纹数量越多,主裂纹扩展速率就越慢.

(4) 通过能谱分析发现,不同应力比下腐蚀溶液中各元素占比相似,但是和空气环境下占比相差很大,在3.5% NaCl溶液中氧占比明显增加,说明发生了氧腐蚀,腐蚀疲劳断口存在的黄褐色附着物即为氧腐蚀的最终沉淀物.