铝锂合金超塑成形/扩散连接技术研究进展

2022-07-11王增宇李细锋梁承锵

王增宇 李 媛 王 斌 李 升 李细锋* 梁承锵

(1. 上海交通大学,上海 200030; 2. 北京卫星制造厂有限公司,北京 100094;3. 北京星航机电装备有限公司,北京 100074; 4. 东莞市横沥模具科技产业发展有限公司,东莞 523460)

0 引言

目前轻质金属材料在生产生活上的应用日益广泛,如航空航天、汽车及轨道交通、船舶、电子电器等,这使得工业领域对轻质材料的需求更为迫切,质量要求也更为提高。满足航空航天要求的金属材料一般需要具备高强度、低密度的特性,铝锂合金满足以上条件,而且比弹性模量较高,是理想的航空航天材料。目前铝锂合金已经被用来制造飞机的机身框架、襟翼翼肋、电子设备盖扳、飞机检修舱门等重要结构。锂元素是最轻的金属元素,铝锂合金中的锂元素含量每提高1%,合金密度就会降低3%,同时弹性模量会提高6%,这大大提高了材料的拉伸强度、塑性和抗疲劳性能。但铝锂合金的成形性差,容易开裂,各向异性比传统铝合金更明显,因此采用传统的成形方式效果不好。超塑成形技术(Superplastic forming,简称SPF)是一种铝锂合金薄壁中空构件的制造工艺,它是通过形变热处理的方式获得细晶组织,从而实现铝锂合金的超塑性。这种成形方式不仅能够降低成本,减轻重量,还能够提高结构件的稳定性和可靠性,因此可以为我国的航空航天工业带来巨大的经济效益。

超塑成形技术是指在特定温度和应变速率条件下的材料会呈现超塑性,利用气压差将材料压入模具内部实现成形的一种加工工艺。扩散连接(Diffusion bonding,简称DB)技术是指相互接触的表面在高温和压力的作用下,被连接表面相互靠近,局部发生塑性变形,经过一定的时间后结合层原子间相互扩散,形成整体的可靠连接的过程。SPF/DB工艺就是两种技术的相互结合,可以充分发挥两种成形工艺的优势,成形复杂的中空结构件。该技术可以减轻结构件的整体重量,使一些复杂的结构整体化,提高其整体的稳定性,而且大大缩短了制造周期,降低了制造成本。SPF/DB工艺在钛合金中的应用范围较大,在铝锂合金的应用范围较小。根本原因在于,室温下铝锂合金表面极易形成一层致密稳定的氧化膜,且在扩散连接过程中氧化膜既不分解也不溶解于基体,严重阻碍铝原子的相互扩散。因此对铝锂合金扩散连接的研究已成为当前的学术研究热点之一。

铝锂合金SPF/DB工艺的难点主要在扩散连接。铝锂合金的扩散连接与钛合金有所不同,钛合金表面较薄的氧化膜可在高温下溶解于基体中,使得钛合金的SPF/DB过程容易进行,而铝锂合金表面的氧化膜却极稳定,具有“旧膜难去,新膜易生”的特点。对铝锂合金表面进行有效处理,消除氧化膜对扩散连接过程的不利影响,获得可靠的扩散连接界面是铝锂合金SPF/DB技术亟待解决的关键问题。

1 铝锂合金超塑成形技术研究现状

1.1 国外铝锂合金超塑成形技术发展历程

铝锂合金的超塑性研究经历了从理论积累到工业化应用的发展转变,国外研究机构己经实现对工业用铝锂合金超塑性材料制备的突破。上世纪80年代初,PANDEY等最先研究Al-Li系合金的超塑性,探究在450℃下两种成分几乎相同的铝锂合金的超塑性变形行为,一种通过铸锭冶金(Ingot metallurgy,简称IM)生产,另一种通过快速凝固粉末冶金(Rapid solidification powder metallurgy,简称PM)生产。通过对比发现,IM合金表现出更高的超塑性变形行为,延展性也优于PM合金。1991年英国宇航公司应用SPF技术生产制造EAP战斗机的起落架舱门,舱门采用8090铝锂合金材料,使零件数量大大减少,减重20%。美国麦道公司用铝锂合金板材制造C-17运输机货舱的地板梁、襟翼副翼蒙皮等结构,用量达2.8 t,比用普通铝合金减重208 kg。日本住友金属公司与三菱公司采用铝锂合金超塑成形技术,制造出飞机隔板门整体结构件。2001年加拿大曼尼托巴大学FAN等在530℃下,观察到8090铝锂合金超塑板材在整个厚度横截面包含不同微观结构和微观纹理,通过对全厚度、近表面和中间厚度层的试样进行拉伸测试,研究了超塑性行为与其微观结构演变的关系,发现全厚度、近表面和中心材料的应变率敏感指数最大值分别为0.82、0.6和0.56,在ε=1×10s时,相应的延伸率为475%、420%和286%。

现阶段致使计算机中病毒的形式有很多种,网络信息的安全性受到威胁。若想要保证计算机网络信息安全性,个人用户、企业集体的合法权益得到保障,就要求计算机网络信息安全管理工作人员在日常工作中,以用户实际需求为主制定合理的网络信息安全管理制度。随着计算机技术的发展与推广应用,威胁计算机网络信息安全的因素在不断增加,甚至已经严重影响了个人用户及企业集体的合法权益。所以,计算机网络信息安全管理工作人员应制定相对健全的制度,保证用户网络信息安全性与利用率,尽量杜绝网络信息被入侵、丢失等现象。

1.2 国内铝锂合金超塑成形技术发展历程

我国对超塑性铝锂合金的研究开始于上世纪八十年代末,东北大学、北京科技大学和中南大学等单位做了大量相关研究工作。东北大学刘志义首次将电致塑性和电致迁移理论应用于超塑变形,通过施加脉冲电流使2091铝锂合金的变形速率提高了40倍。北京科技大学任学平等通过在350℃~430℃下的拉伸试验,研究了轧制2A97铝锂合金在多种应力状态下的超塑成形性能。研究发现,提高超塑成形温度可以改善成形零件的厚度分布,但可能会导致过度空化,而且2A97铝锂合金超塑性成形极限的确定不能简单地用成形极限图来表示,需要考虑内部空化的附加指标。中南大学的刘晓东等采用微观分析技术研究了具有初始带状晶粒的Al-Mg-Li合金超塑性变形行为和微观组织演变过程。结果表明,在拉伸过程中,初始带状晶粒转变为等轴晶,并伴随着动态再结晶。动态再结晶细化了晶粒尺寸,增加了大角度晶界并减少了织构。在超塑性变形初期,位错积累明显,抵消了动态再结晶引起的软化效应。中南大学李红萍等研究了细晶2050Al-Cu-Li铝锂合金在高温和慢应变速率下的变形行为和显微组织演变。结果表明,扩散蠕变是超塑性变形过程的主导机制,晶界滑动作为协调机制参与其中,铝锂合金的扩散传输主要通过晶界完成,晶内扩散的影响不显著。

1.3 铝锂合金超塑成形技术应用

铝锂合金具有优异的超塑特性,延伸率高,作为商用金属材料具有广阔的应用前景。通过对多种牌号铝锂合金的超塑性能进行研究,所得结果如表1所示。研究表明不同成分的铝锂合金材料在不同的超塑性变形温度和应变速率作用下,最终得到的延伸率也不同,这体现出了铝锂合金超塑性变形的复杂性。

表1 典型的铝锂合金超塑性[15]

铝锂合金材料属于细晶超塑性,晶粒组织的细化及其热稳定性对于铝锂合金的超塑性十分重要。王建等发现相比于粗晶(平均晶粒尺寸16 μm)板材,细晶(平均晶粒尺寸8 μm)板材的空洞长大及空洞体积分数的增长较为缓慢,往往能够得到更高的延伸率,如图1所示。因此,晶粒细化是铝锂合金细晶超塑性的重要基础,晶粒尺寸大小对于铝锂合金超塑性影响显著。

(a) 粗晶 (b) 细晶图1 变形量为200%时细晶与粗晶板材空洞分布情况[16]

发展铝锂合金的超塑成形技术不仅可以有效节约成本,而且满足航空航天对结构件轻量化的要求。目前,国内外已经可以成形出各种各样形状复杂的航空航天结构件。图2为使用2090铝锂合金和2091铝锂合金制作的超塑成形结构件。

(a) 2090铝锂合金 (b) 2091铝锂合金图2 超塑成形结构件[17]

图3 用SPF制造的2195圆柱形罐[18]

铝锂合金具有比模量高、低温强度高和韧性强,以及优异的抗疲劳裂纹扩展能力等特点,可以用于航天发射器的低温液氧和氢燃料罐的制造。LEE等采用超塑性成形技术,使用2195铝锂合金制造用于航空航天的半球形低温罐,如图3所示。

2 铝锂合金扩散连接研究现状

铝锂合金表面致密的氧化膜严重阻碍扩散连接过程中界面两侧原子的相互扩散。因此,对铝锂合金扩散连接的研究重点在于去除表面的氧化膜以及防止再生。针对铝锂合金扩散连接技术的研究主要集中在两方面:一是扩散连接的工艺参数,如扩散连接温度、压力、时间、气氛等,这些因素之间会相互影响和制约,在进行扩散连接实验前应进行综合考虑和选择;二是铝锂合金连接件的表面状态,如对表面进行物理化学处理、添加中间层、涂覆保护剂等,这些处理的目的都是为了降低氧化层带来的不利影响。

2.1 温度对铝锂合金扩散连接的影响

在上述提到的扩散连接工艺影响参数中,扩散连接温度是最重要的。因为在任何热激活过程中,温度增加所引起的动力学变化会远大于其它参数,同时温度还会影响材料的相变、第二相析出以及再结晶过程,即温度的变化会带来一系列材料的物理、化学、力学及冶金性能变化。VENUGOPAL等对三种铝合金(5083、6082、7075)的扩散连接过程进行研究,发现高温能够使第二相颗粒的分布更均匀,并且能够减少接头处的孔洞等缺陷,进而提高连接界面的强度,如图4所示。WU Fan等在Gleeble-3500热模拟机上进行了加纯铝中间层的1420铝锂合金在不同参数下的扩散连接,结果表明连接温度对1420铝锂合金的界面微观结构和键合强度有直接影响。热量输入(通过连接温度)提高了1420铝锂合金基材和纯铝箔的变形性能,并促进了接头界面处合金元素的相互扩散。

(a) 5083 (b) 6082

(c) 7075图4 520℃接头处金属间化合物的形貌[20]

2.2 表面粗糙度对铝锂合金扩散连接的影响

表面粗糙度会影响连接件的扩散连接强度,表面过于粗糙或者光滑都不利于获得高质量的接头。ZURUZI等研究了表面粗糙度对6061铝锂合金接头性能的影响,结果表明,相对于用1 000#砂纸研磨的样品,研磨到180#的样品扩散连接接头完整性更好,因此可以通过研磨来调控金属的表面粗糙度,从而获得具有更高强度的扩散连接接头。王瑞卓对5A90铝锂合金表面分别进行600#、800#和1 000#砂纸打磨处理,发现经800#砂纸打磨处理后,试样的扩散连接强度更高。如图5所示,在520℃、2.5 h的扩散连接条件下,接头剪切强度可以达到143 MPa。

图5 不同表面粗糙度条件下扩散接头剪切强度[15]

2.3 表面保护剂对铝锂合金扩散连接的影响

表面保护剂的涂覆能够避免经过氧化层去除处理的新鲜试样表面再度被氧化。HUANG Yan等利用丙酮、苯乙烯和聚苯乙烯制备而成的有机溶剂涂覆在被清理过氧化膜的清洁试样表面,有效防止表面再度被氧化,并且有机溶剂在达到连接温度后能够完全挥发。吴翼贻等采用液态膜保护法(化学腐蚀处理后将铝锂合金板状试样浸泡于无水乙醇或类似物中形成保护液膜)在非真空条件下实现了8090铝锂合金的扩散连接。李维伟在用物理和化学方法去除铝锂合金表面氧化膜之后,为了避免新鲜的表面接触空气再次被氧化,在被处理过的试样上涂覆了一层二乙二醇二甲醚保护剂,有效保护了焊接试样的表面。

2.4 中间层对铝锂合金扩散连接的影响

3 铝锂合金 SPF/DB 技术研究现状

轻质高强、耐用、易于加工等是飞机结构合金材料必须具备的特性,采用SPF/DB制造的整体结构具有成形性好、设计自由度大、成形精确、无残余应力、零件数量少等优点,在减轻飞行器结构重量、降低生产成本等方面展示出巨大的技术经济效益。这些优点对于造价昂贵的航空件来说具有重要意义,目前此类工件已渐渐由次承载构件向主承载构件过渡。

3.1 国外铝锂合金SPF/DB技术发展历程

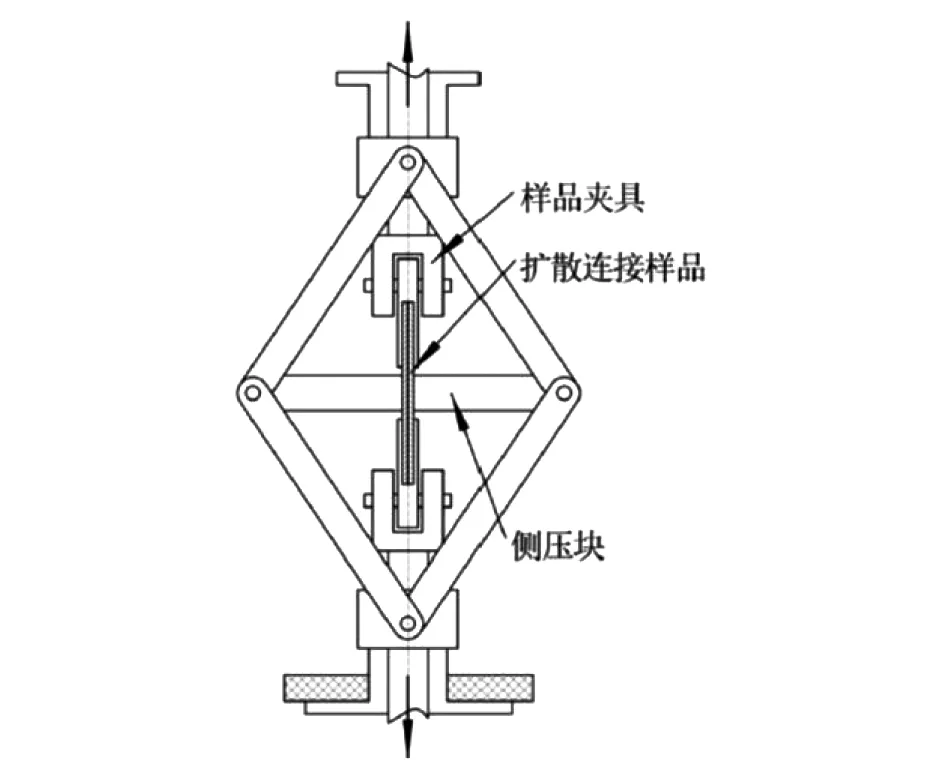

图6 同步扩散连接/超塑变形实验装置[31]

在国外,自二十世纪末以来,以生产轻质航空航天结构件为目标的铝锂合金SPF/DB技术的研究,在世界一些工业先进国家中已经进行。英国BAE公司在1991年采用SPF/DB技术制造出首个铝锂合金小尺寸演示件,并研究铝锂合金SPF/DB技术用于军用飞机电子设备二层板舱门的制造。SUNWOO等通过改造拉伸机设计一套同步扩散连接/超塑成形装置,如图6所示,对7475铝合金进行了超塑成形同步扩散连接,在氩气气氛保护下得到了无氧化层且塑性的扩散界面,证明了超塑变形有利于提高铝合金的扩散连接性能,但此方法会明显地减薄原始材料,降低外观结构特性,需要在合理的结构中利用此方法,比如在四层SPF/DB结构中,芯板和蒙皮的减薄是在设计范围内。

3.2 国内铝锂合金SPF/DB技术发展历程

在国内,陈闽子等采用浸镀金属锌对硬铝LY11合金表面进行改性和调整,在无中间合金层、无保护气氛下能够实现SPF/DB工艺。结果表明,硬铝LY11合金SPF/DB的最佳工艺条件是470℃,36 MPa,4 h。王长文等在研究2091铝锂合金的SPF/DB组合工艺时,采用等离子喷涂Ag作中间夹层的手段进行了两层板波纹件的超塑成形与扩散连接复合工艺试验研究,分析了中间层材料、厚度对扩散连接质量的影响。王瑞卓等对5A90铝锂合金中空双层结构件SPF/DB组合工艺进行了试验研究,确定了最佳工艺参数:540℃,2.5 h,800#,得到成形质量良好的中空双层结构件,如图7所示。

图7 5A90铝锂合金SPF/DB中空双层结构件[15]

蒋少松等采用SPF/DB工艺制备了5A90铝锂合金的中空双层结构,发现接头的焊合率随着扩散连接温度和保温时间的增加而提高,合适的表面粗糙度对扩散界面上氧化铝层的局部破碎至关重要。张建威利用SPF/DB工艺得到了质量良好的2B06铝合金双层结构件,如图8所示,扩散连接区域剪切强度达到79 MPa,超塑成形区域的壁厚最大减薄小于20%。

图8 2B06铝合金双层结构件[35]

4 结论

铝锂合金多层中空结构的SPF/DB技术已经成为推动现代航空航天结构设计概念和突破传统钣金成形的先进制造方法,该技术的发展水平已经成为衡量一个国家航空航天结构件生产能力和发展潜力的标志。但目前我国自主研发的铝锂合金类型较少,产量也不高,配套的钣金、加工装备以及热处理等相关关键技术还较为缺乏。因此,针对新一代航空航天结构件整体化、轻量化和高效化等迫切需求,需要在以下方面进行深入系统研究:

1) 研究铝锂合金细晶的超塑变形行为与特性,解决工业化生产的铝锂合金板厚板晶粒组织粗大,无法实现超塑性变形的问题。

2) 研究铝锂合金扩散连接技术,解决铝锂合金表面致密稳定氧化膜阻碍其扩散连接接头质量提升的瓶颈问题,实现铝锂合金扩散连接界面强度和焊合率的显著提高。

3) 充分利用铝锂合金的高比刚度、比强度等优异性能以及SPF/DB技术在减轻构件质量、提高结构整体性和疲劳性能、降低生产成本等方面的优越性,突破第三代铝锂合金板多层结构SPF/DB关键技术,制造出高精度整体轻质构件,促进我国航空航天工业的发展。