基于红外热成像的编织复合材料低速冲击和冲击后压缩试验研究*

2022-07-11蔡应龙顾佳辉

刘 鹏,蔡应龙,顾佳辉,罗 维,张 超

(1. 西北工业大学航空学院,陕西 西安 710072;

2. 成都飞机工业(集团)有限责任公司,四川 成都 610073)

复合材料因其比强度高、比刚度大等优点,被越来越多地应用于航空航天、汽车和船舶等领域。其中,编织复合材料因其成型便捷、抗损伤扩展性能优异,以及相比传统层合板更优异的抗冲击性能,近年来已经被广泛地用于制造大型飞机或发动机的结构部件。飞机及其发动机在服役过程中不可避免地会遭受各类冲击载荷作用,包括工具掉落、地面碰撞等低速冲击载荷。低速冲击后的复合材料结构,表面往往没有可见损伤或只有轻微压痕,但材料内部可能产生较为严重的分层或基体开裂等损伤,导致结构承载能力下降,是复合材料结构在实际应用中面临的一大挑战。因此有必要对复合材料在低速冲击载荷下的损伤机理进行研究,以有效预估不同低速冲击载荷下结构的剩余强度。

复合材料层板低速冲击和冲击后压缩(compression after impact, CAI)的试验方法比较成熟,常见的试验标准有ASTM D7136和ASTM D7137、ISO 18352—2009和GB/T 21239—2007等,损伤主要由落锤低速冲击造成,低速冲击后的分层损伤主要通过C 扫描来测量。目前有学者通过材料加载过程中的温度变化来标定损伤情况,受基体性能的影响,树脂基复合材料往往存在一定的塑性行为,而塑性功会导致一定的温升现象;此外,复合材料在破坏的瞬间,应变能耗散也会导致温度升高。而红外热成像技术恰好能够捕捉材料表面的温度波动,目前已经有不少学者将红外热成像技术应用于材料测试中,刘永贵等将红外瞬态测温装置引入分离式霍普金森压杆实验,测量了冲击下Al 合金和TiNi合金试样的实时表面温度;李涛等利用高速摄像机和高速红外热像仪,对2 种典型高聚物黏结炸药的单轴压缩实验和温升效应进行了实时观测;对于复合材料而言,Tuo 等采用红外热像仪实时监测了复合材料铺层板在低速冲击过程中试样的温度场,发现温度场与材料损伤之间存在较强的相关性;Johnston等进行了三维编织复合材料受高速弹体冲击的试验,发现复合材料在冲击瞬间温度超过252 ℃,这高于其基体的玻璃化转变温度。

目前针对传统铺层复合材料的低速冲击试验较多,李茜针对3 种不同铺层方式的层合板进行了落锤试验,讨论了铺层方式对损伤分布的影响;朱炜垚等对复合材料铺层板进行了低速冲击、CAI 以及冲击后疲劳试验研究,讨论了冲击能量与损伤面积和冲击后剩余压缩强度的关系,分析了含冲击损伤层合板在压缩载荷及压压疲劳载荷下的主要破坏机制。关于编织复合材料,目前也有少量的研究,严实等进行了三维五向碳纤维/环氧树脂编织复合材料低速冲击及其CAI 试验研究,表征了不同编织结构对抗冲击性能和冲击后剩余强度的影响;刘丽敏等研究了4 种不同编织结构的芳纶/炭混编三维编织复合材料CAI 性能,发现加入韧性芳纶纤维能够增强复合材料抗压缩破坏性能。

作为一种富有潜力的织物复合材料,二维三轴编织复合材料(two-dimensional triaxially braided composite, 2DTBC)在航空航天和汽车等领域已经得到了一定的应用,但其复杂的编织结构给材料应用带来许多挑战,目前已经有不少学者对2DTBC 进行了力学行为研究,Roberts 等和Pereira 等研究了2DTBC 靶板在高速弹体冲击下的响应;Liu 等使用钛合金圆柱弹体冲击2DTBC 靶板,分析了该材料在高速冲击载荷下的破坏模式;Cheng使用明胶弹体对3 种不同2DTBC 平板进行了冲击试验,对比了不同冲击速度下的破坏机理。

目前,尚未有关于2DTBC 低速冲击和CAI 试验研究的报道。因此,首先开展2DTBC 层板在不同冲击能量下的低速冲击试验,并采用C 扫描表征和对比分析分层损伤情况。然后,开展冲击后试样的CAI 试验,采用工业相机结合数字图像相关(digital image correlation, DIC)技术测量加载过程中的应变场分布。在低速冲击和CAI 试验中,采用红外热像仪同步记录试样的温度场变化情况,以更好地阐明2DTBC 的低速冲击损伤和CAI 损伤失效特性。最后,通过量化分析不同低速冲击能量下试样的分层损伤面积以及剩余压缩强度,讨论DIC 和红外热成像在损伤监测方面的差异性。

1 材料和试验

1.1 材料和试样

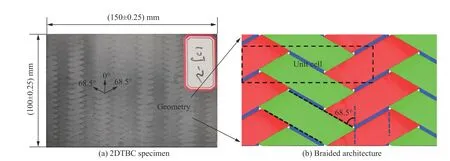

所研究的2DTBC 层板由成都飞机工业(集团)有限责任公司提供,如图1(a)所示,0°方向为轴向纤维束,偏轴纤维束分别沿±68.5°方向绕轴向纤维束周期性地交织穿插。0°纤维束呈直线状,对应材料的轴向方向,将面内垂直于轴向方向定义为横向方向,垂直于轴向和横向组成的平面方向定义为厚度方向。2DTBC 的几何构型如图1(b)所示,图中蓝色纤维束为轴向纤维束,红色和绿色纤维束分别为2 个不同角度的偏轴纤维束,将单胞在横向方向上的长度定义为每隔一根轴向纤维束的距离,在轴向方向上的宽度定义为相邻偏轴纤维束的距离。

图1 2DTBC 试样及其编织构型Fig. 1 2DTBC specimen and its braided architecture

2DTBC 层板厚度为4.5 mm,试样面内尺寸为(100±0.25) mm×(150±0.25 ) mm,共4 个试样,试样质量均约为103 g,所受的落锤冲击能量分别为5、10、20 和30 J,详细信息见表1。

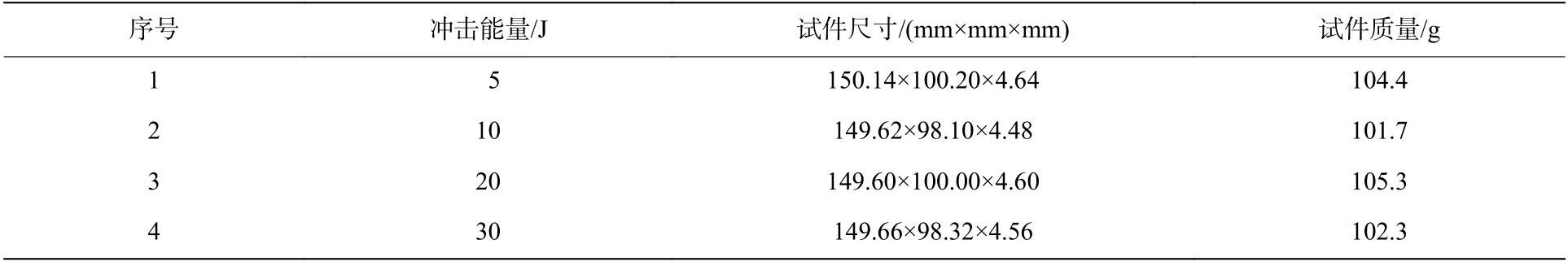

表1 试样信息和冲击能量Table 1 Sample information and impact energy

1.2 低速冲击和CAI 试验

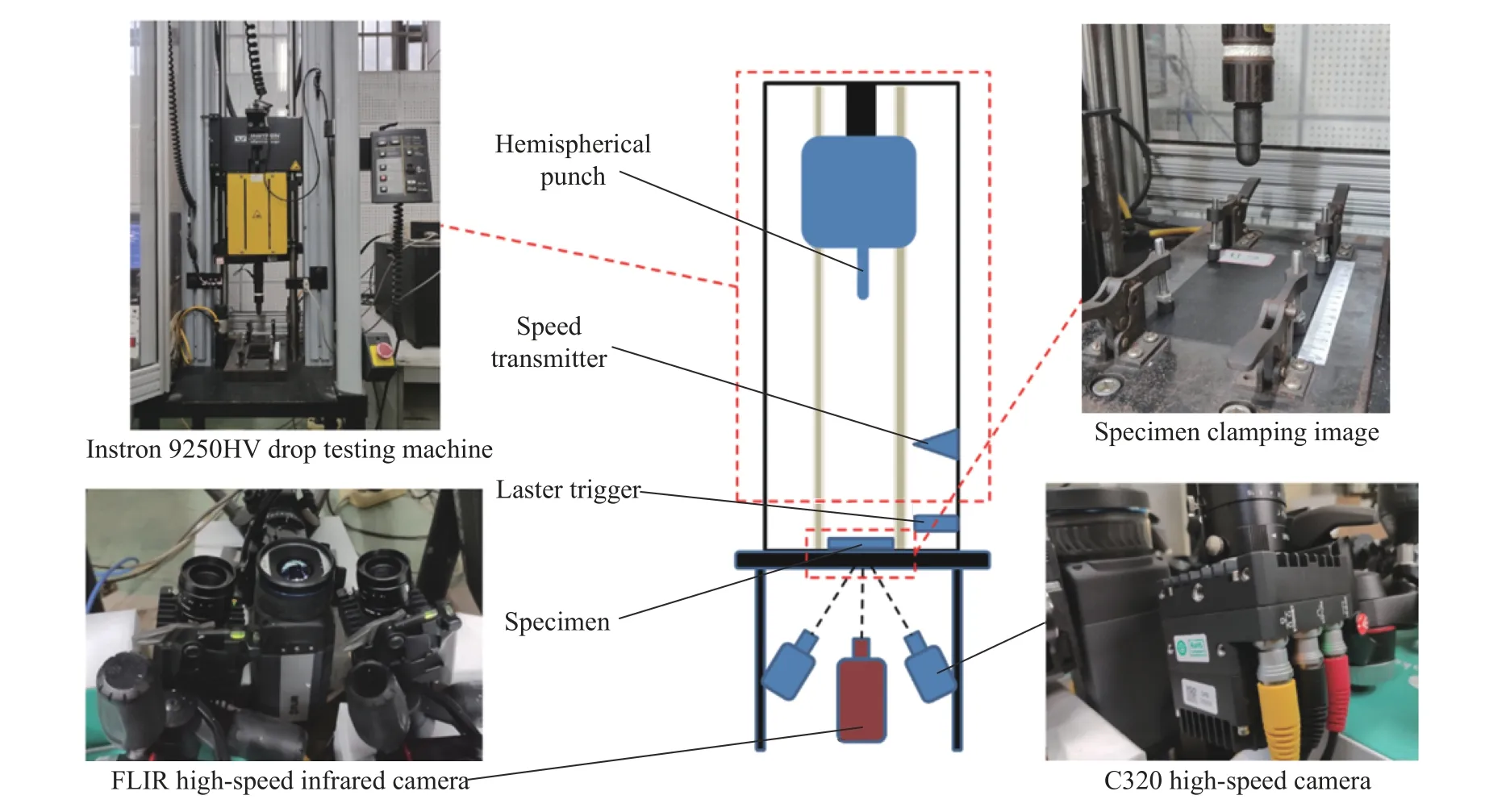

低速冲击和CAI 试验分别参考ASTM D7136和ASTM D7137标准执行。本试验中的低速冲击试验装置如图2 所示,采用Instron 公司生产的9250HV 落锤试验机作为加载装置,试验机的加载精度为±1%,配备有防止二次冲击的装置,冲头选用直径为16 mm 的半球状钢头,其质量共计5.71 kg。试样被放在100 mm×150 mm 的刚性框中,底部配有宽度为25 mm 的支撑夹具,留下75 mm×125 mm 的冲击区域;试样撞击面的4 个角上有对称分布的橡胶头,用于夹紧试样,在试样的上方配有测速装置和激光触发器;将FLIR-A655SC 红外热像仪放置在试样底部,用于记录冲击过程中背面的温度场,该热像仪的测温范围为−40~650 ℃,误差为±2 ℃,分辨率为640×480,在此分辨率下的帧率为50 Hz,通过以太网线输出信号,结合计算机和专用软件能够记录被拍摄对象的实时温度变化。

图2 低速冲击试验装置Fig. 2 Low-velocity impact test machine

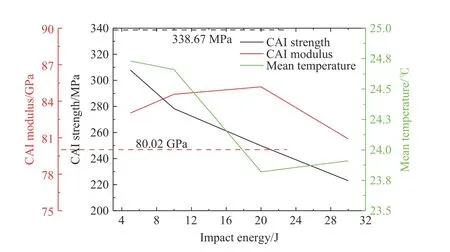

低速冲击试验完成后,利用ICS-Ⅱ型超声波C 扫描仪对冲击后试样进行无损检测,记录材料分层损伤分布投影图。CAI 试验中采用ASTM D7137标准推荐的夹具对冲击后的试样进行约束,如图3 所示;在试样表面喷涂散斑,结合MER-2000-19U3M/C 大恒光学相机和DIC 技术测量试样冲击背面位移场;同时采用FLIR-A655SC 红外热像仪记录散斑面的温度场;加载过程在PLD 250 电液伺服动静疲劳试验机上完成,试验机以0.009 mm/min 的速度开始进行试验,直至试件破坏,数据采集速率为2 Hz。为了更好地对比冲击后剩余压缩强度和刚度模量,参考ASTM D6641 标准进行了3 组无缺口直边压缩试验,试验重复性良好,得到其平均模量为80.02 GPa,平均强度为338.67 MPa。

图3 冲击后压缩试验装置Fig. 3 Compression-after-impact test machine

2 基于红外表征的低速冲击试验研究

2.1 力学响应和C 扫描检测

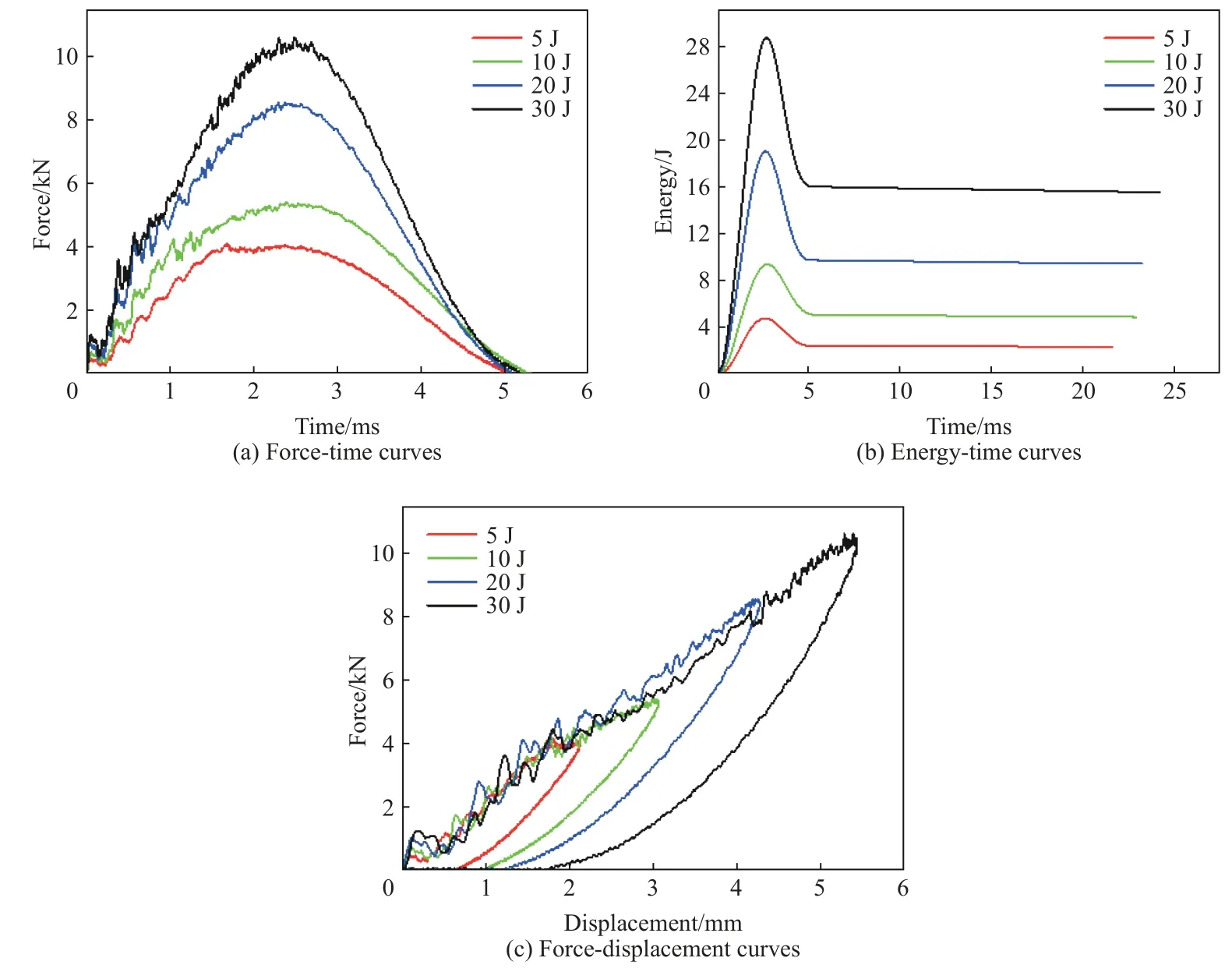

通过分析不同能量冲击下试样的力学响应,对比对应的分层区域大小,结合红外热像仪记录的实时温度场分布情况,能够较好地分析材料在冲击载荷下的损伤机理和破坏程度。2DTBC 试样在5、10、20 和30 J 的能量冲击下力-时间曲线、能量-时间曲线和力-位移曲线分别如图4(a)、(b)和(c)所示。图4(a)中,在这4 种能量冲击下试样的反作用力峰值分别为4.12、5.40、8.54 和10.60 kN,整个冲击过程都在6 ms内完成。图4(b)中,4 种载荷下试样最终吸收的能量分别为2.37、4.99、9.59 和15.82 J。图4(c)中,4 种情况下力-位移曲线在初始段为线性,斜率十分接近,随着试样开始出现损伤,线性段的力到达峰值后开始下降,线性段峰值力随着冲击能量的增加而增大,力-位移曲线在加载段路径重合性良好,加载点位移峰值分别为2.12、3.07、4.27 和5.43 mm,且在卸载段都出现残余变形,这主要是由于试样发生了塑性变形,且残余变形随着冲击能量的增加而增大。

图4 4 种载荷下试样的力学响应Fig. 4 Mechanical responses of specimens under four kinds of loads

对在5、10、20 和30 J 能量冲击下的2DTBC 试样采用超声C 扫描检测得到的分层损伤分布如图5 所示,根据测量,4 种情况下试样的损伤面积分别为221.76、524.52、1066.32 和1604.79 mm²。由图4(b)和图5 可以看出,在5、10、20 和30 J 能量冲击下,试样的分层面积与其吸收的能量大致成比例增大,此时分层损伤是重要的能量吸收方式。从图5 可以看出,随着冲击能量的增加,分层损伤分布轮廓逐渐向椭圆形过渡,这主要是受边界条件的影响,越靠近支撑夹具,试样越难以产生变形,内部应力越小,越难以产生分层。

图5 不同冲击能量下试样分层损伤分布Fig. 5 Delamination distribution of specimens under impact with different energies

2.2 温度场分析

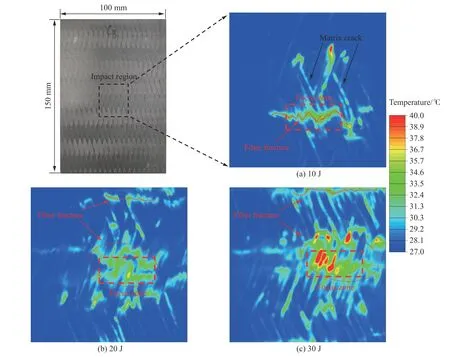

低速冲击时,红外相机采用窗口模式拍摄,分辨率为320×320,帧率能达到330 Hz,即每3 ms 拍摄一张图片。温度场测试图片的选取标准为温度云图达到最大轮廓且没有发生温度扩散现象的第1 张图片,由于温度场传递速度远慢于应力场,所以此图片可以看作试样达到最大冲击载荷时刻的温度分布情况。2DTBC 试样在10、20 和30 J 能量冲击瞬间的温度场如图6 所示,室温为27.2 ℃左右,图中温度下限为27 ℃,上限为40 ℃,由于在5 J 的冲击能量下,温升现象不明显,这里没有考虑。图6(a)中存在沿着偏轴纤维方向且呈直线状的高温区,这主要是偏轴纤维束的基体变形和开裂导致的;同时图6(a)中存在与偏轴纤维束有较大夹角的高温区域,这主要是偏轴纤维束的纤维断裂导致。在10 J 能量冲击下,试样的纤维断裂集中在撞击区域;而在20 和30 J 能量冲击下,非撞击区域也存在纤维断裂。图6 中结果表明:试样温升区域的面积随着冲击能量的增加而明显增大,温度也随之升高;在30 J 能量冲击下,试样表面存在温度超过40 ℃的区域,温升现象明显。为了更好地对比不同能量的温度场,在各试样的冲击点附近选取相同大小的区域,如图6 所示,接下来详细分析所选取区域的温升现象。

图6 3 种不同冲击能量下试样温度分布Fig. 6 Temperature distribution in specimens after impact with three energy levels

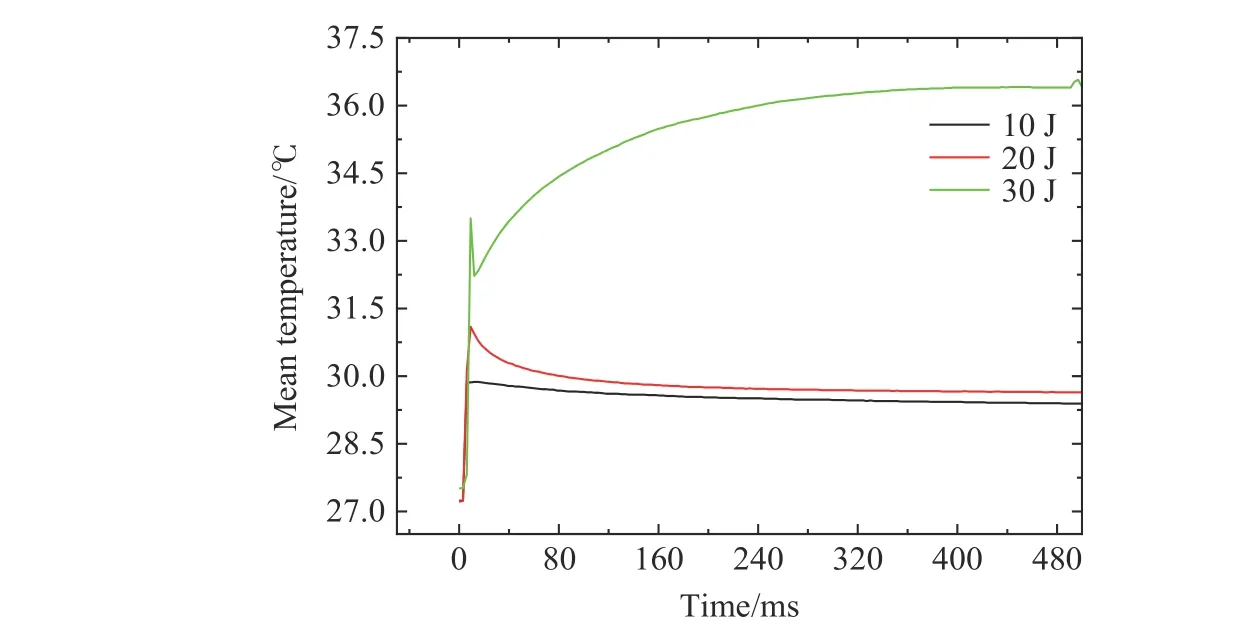

不同冲击能量的低速冲击试验结果如图7 所示,从图7 中可以明显看出,低速冲击时试样的峰值力、吸收的能量、C 扫描的分层损伤和选取区域的平均温度与冲击能量呈现明显的正相关,其中平均温度为冲击瞬间的平均温度,即为图6 所示区域的平均温度,此外发现试样吸收的能量大致为冲击能量的一半。选取区域的平均温度-时间历程如图8 所示,在10 和20 J 能量冲击下,平均温升为2~5 ℃,在冲击瞬间后,温度迅速下降然后保持稳定。在30 J 能量冲击后,选取区域温度在冲击瞬间快速上升,随后又迅速下降一定幅度,接着缓慢上升。这主要是因为,在30 J 能量冲击下,试样内部存在较多损伤,而红外热像仪只能记录材料表面温度,试样内部的耗散能在冲击后传导至试样表面,导致选取区域温度的二次上升。试样在10 和20 J 能量冲击下,最高温度为35~38 ℃,两者差别不大;而在30 J 能量冲击下,试样表面出现了温度为56.25 ℃的区域,主要原因是试样背面出现了明显的纤维断裂现象,纤维断裂会释放大量应变能,从图6 中也能观察到此现象。

图7 低速冲击下试样的力学响应Fig. 7 Mechanical responses of specimens under low-velocity impact

图8 低速冲击下试样的温度响应Fig. 8 Temperature response of specimens under low-velocity impact

3 基于红外表征的CAI 试验研究

3.1 力学响应和位移场分析

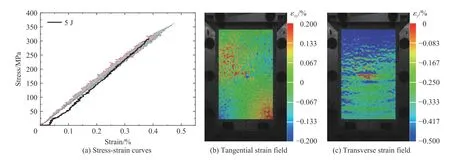

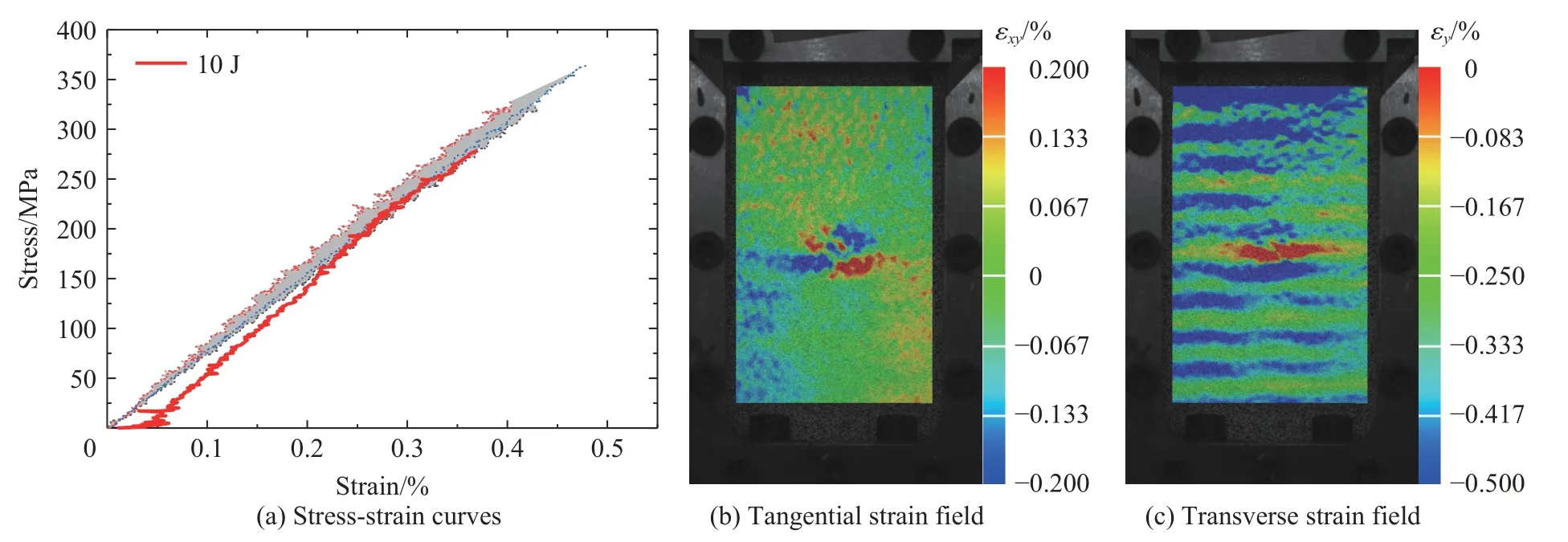

通过测量材料冲击后的剩余压缩强度,量化冲击能量与剩余压缩强度的关系,结合温度场和位移场,分析受到不同能量冲击的材料在压缩载荷下的损伤机理。结合工业相机和DIC 技术得到试样表面的全局应变场,输出加载方向的平均应变;同时通过试验机测得试样的力载荷;控制工业相机和试验机数据采集频率一致,数据同步性通过破坏时刻来统一。4 种能量冲击下,2DTBC 试样CAI 试验的应力-应变曲线和破坏前瞬间的切应变ɛ、横向应变ɛ分布分别如图9~12 所示,图中应力-应变曲线中的阴影部分为无缺口直边压缩试验得到的3 组数据。

图9 在5 J 能量冲击下2DTBC 试样CAI 试验的应力-应变曲线和其破坏前瞬间应变分布Fig. 9 Stress-strain curves of 2DTBC specimens under the impact with the energy of 5 J in CAI tests and strain distributions at the moment before destruction

图10 在10 J 能量冲击下2DTBC 试样CAI 试验的应力-应变曲线和其破坏前瞬间应变分布Fig. 10 Stress-strain curves of 2DTBC specimens under the impact with the energy of 10 J in CAI tests and strain distributions at the moment before destruction

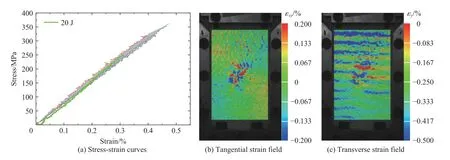

图11 在20 J 能量冲击下2DTBC 试样CAI 试验的应力-应变曲线和其破坏前瞬间应变分布Fig. 11 Stress-strain curves of 2DTBC specimens under the impact with the energy of 20 J in CAI tests and strain distributions at the moment before destruction

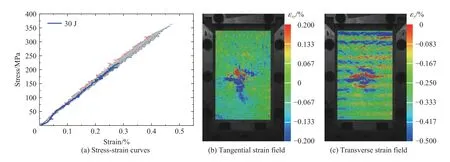

图12 在30 J 能量冲击下2DTBC 试样CAI 试验的应力-应变曲线和其破坏前瞬间应变分布Fig. 12 Stress-strain curves of 2DTBC specimens under the impact with the energy of 30 J in CAI tests and strain distributions at the moment before destruction

试样在4 种能量冲击后压缩的应力-应变曲线总体呈现出线弹性和脆性断裂的特性;在5、10、20、30 J 能量冲击后剩余压缩强度分别为307.8、278.3、249.8 和223.0 MPa,破坏应变和剩余压缩强度都随着冲击能量的增大而减小;而4 种试样的模量几乎一致,分别为83.03 GPa (5 J)、84.57 GPa (10 J)、85.18 GPa(20 J)和80.91 GPa (30 J),不同的分层损伤对材料CAI 试验刚度影响不大。在5 J 能量冲击的试样中,冲击点的切应变集中现象不明显,而在10、20 和30 J 能量冲击的试样中,切应变集中区域随冲击能量的增加而扩大,同时在横向应变分布轮廓中也能观察到这一现象。在横向应变分布轮廓中还观察到呈条状且沿轴向扩展的应变集中带,这主要是由于材料编织结构导致,此处为偏轴纤维束交织区域,没有轴向纤维束,纤维体积分数较低,刚度较小,会导致更明显的应变集中现象。

3.2 温度场分析

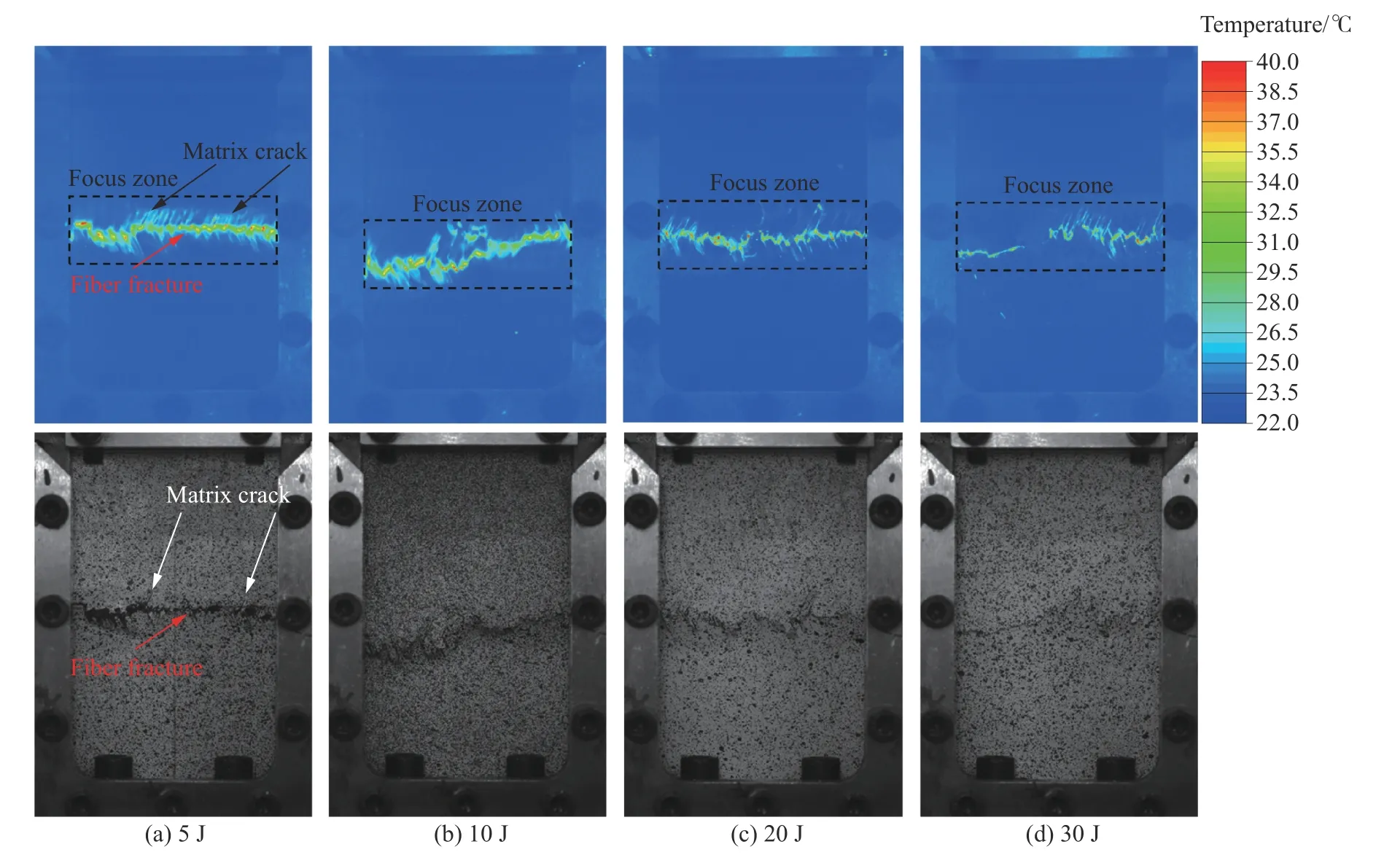

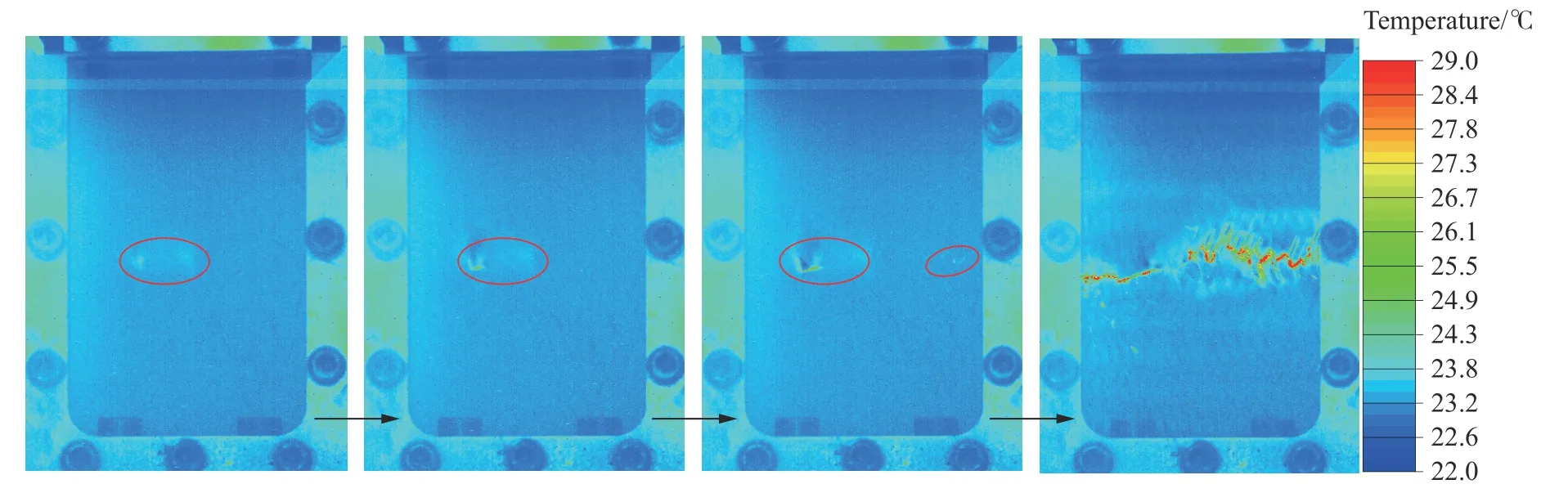

CAI 试验中试样破坏瞬间的温度场和光学成像对比如图13 所示,图13(a)、(b)、(c)和(d)分别为5、10、20 和30 J 能量冲击后试样压缩加载情况,室温约为23.2 ℃。从图13(a)可以看到,试样的破坏区域经过冲击点沿试样轴向扩展,破坏区域中部观察到明显的纤维压溃现象,此区域的温升现象也更明显;在纤维压溃附近,存在沿偏轴纤维束方向的条状温升带,这主要是此区域偏轴纤维束发生了基体开裂,由于编织结构的限制,条状温升带在接触到相邻另一方向的偏轴纤维束时便停止扩展。对比4 种能量冲击下试样的温升现象,观察到随着冲击能量的增大,温升区域和幅度都随之减小,这主要是因为试样的剩余强度随冲击能量增大而降低,而试样储存的应变能随着强度的降低而减少,因而温升现象也随之减弱;同时在光学成像图中也能观察到这一趋势。温升轮廓相比光学成像图能更明显地显示出试样的破坏位置和破坏程度,特别是对于基体破坏,损伤程度不明显,而通过红外相机观察试样破坏时能量耗散导致的温升现象能较好地捕捉到破坏位置。在30 J 能量冲击下试样在破坏前时刻的温度场如图14所示,从图14 中温升区域可以看出,试样损伤开始出现在中部冲击点,并沿着轴向方向逐渐扩展至试样边缘,最终导致试样破坏。为了更好地分析温升现象,此处沿着损伤路径也选取了相同大小的区域,如图13 所示。

图13 CAI 试验中试样温度场(上)和光学成像(下)Fig. 13 Temperature fields (up) and optical images (down) of specimens in CAI tests

图14 在30 J 能量冲击下2DTBC 试样不同时刻的温度分布Fig. 14 Temperature distribtuon at different times in 2DTBC specimens under the impact with the energy of 30 J

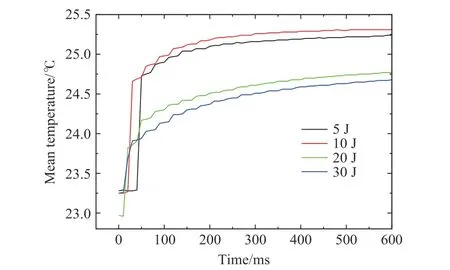

冲击后压缩试验结果如图15 所示,冲击后剩余压缩强度与冲击能量呈现出明显的负相关,对比该材料的标准压缩强度,试样在5、10 、20 和30 J 能量冲击后压缩强度分别剩余90.9%、82.2%、73.8%和65.8%;在5~30 J 能量冲击下,冲击后压缩模量在80~85 GPa,与材料压缩模量80.02 GPa 差别不大。而选取区域在冲击瞬间的平均温度总体上随冲击能量的增大而降低,这在前文中已经解释过,主要是由压缩强度决定的。选取区域平均温度的时间历程如图16 所示,在4 种能量冲击下试样选取区域的平均温度在破坏瞬间快速上升,随后保持稳定,主要是由于试样破坏,大量应变能耗散为热能,热量难以迅速传导至周围物体,所以温度能保持一段时间。在5 J 能量冲击下试样的温升结果与在10 J 能量冲击下试样的温升结果接近,在20 J 能量冲击下试样的温升结果与30 J 能量冲击下试样的温升结果较接近,而两者之间变化显著,这是因为低速冲击造成试样的损伤模式不同。从图6 可以看出,在10 J 能量冲击下,试样背面基体损伤较明显,纤维损伤很少,在5 J 能量冲击下试样温升不明显,试样背面没有出现纤维损伤;而在20 和30 J 能量冲击下,试样出现了较多的纤维损伤区域,Tuo 等也观察到类似现象。冲击损伤的不同会导致压缩试验中试样破坏模式不同,图13 温度云图中,在5 和10 J 能量冲击下,试样存在明显的纤维断裂等现象,相比较而言,在20 和30 J 能量冲击下,试样基体开裂现象更明显。纤维断裂比基体开裂释放更多的能量,将导致更严重的温升现象。此外,在30 J 能量冲击下试样在压缩过程中表面的最高温度达到78.2 ℃,而树脂基体对温度有较高的敏感性,因而复合材料受载时的温升现象对其力学性能的影响需要加以考虑。

图15 CAI 试验试样的力学响应Fig. 15 Mechanical responses of specimens in CAI tests

图16 CAI 试验试样的温度响应Fig. 16 Temperature responses of specimens in CAI tests

4 结 论

基于红外热像仪监测了2DTBC 试样在低速冲击和CAI 试验过程中的温升现象,研究了2DTBC 试样在5、10、20 和30 J 能量冲击下的损伤机理及在CAI 试验中的破坏模式;采用超声波C 扫描仪测量了冲击后试样的分层面积,对比了不同冲击能量下试样的剩余压缩强度;采用工业相机结合DIC 技术测量了压缩过程中试样的全场应变,对比了红外热成像技术、DIC 技术和光学成像对材料损伤情况的监测效果。得到的结论如下。

(1)随冲击能量的增加,2DTBC 试样吸收的能量和分层损伤面积也大致成比例增加,分层损伤是重要的能量吸收方式,试样吸收的能量约为冲击能量的一半。

(2)低速冲击下试样背面的偏轴纤维束在冲击区域存在纤维断裂现象,并随着冲击能量的增加而加剧,同时在冲击点附近还伴随着明显的基体开裂现象;在10 和20 J 能量冲击下,试样最高温度为35~38 ℃,而在30 J 能量冲击下,试样表面存在56.25 ℃的区域。

(3)在10、20 和30 J 能量冲击下,试样背面温度在冲击瞬间快速上升,随后又迅速下降;但在30 J 能量冲击下,试样背面温度存在二次上升的现象,主要是由于在30 J 能量冲击下,试样内部损伤过多,热量传导至试样表面导致温度再次上升。

(4)在5、10、20 和30 J 能量冲击后,2DTBC 试样的压缩强度分别剩余90.9%、82.2%、73.8%和65.8%,模量对冲击能量不敏感;在压缩加载过程中冲击点出现了应变集中现象,并随着冲击能量的增加而加剧。

(5)相比光学成像,温度场能更有效地表征材料破坏位置,而根据破坏形貌和温度幅值可以清晰地分辨破坏模式。CAI 试验的温升现象随着冲击能量的增加而减弱,在30 J 能量冲击下试样的温度场显示出试样损伤由冲击点开始,逐渐向边界扩展,最终导致试样破坏。