联络通道BIM 4D施工模拟与冻结温度场数值分析

2022-07-10才士武周晓敏张立刚

才士武, 周晓敏*, 张立刚

(1.北京科技大学土木与资源工程学院, 城市地下空间工程北京市重点实验室, 北京 100083; 2.中煤邯郸特殊凿井有限公司, 邯郸 056003)

随着城市规模化的迅速发展,轨道交通也逐渐向地下方向拓展应用。借助建筑信息模型(building information modeling, BIM)信息化技术对地下工程项目进行专项施工应用,加快建筑业变革式发展。地铁联络通道一般埋深较大,易受周围环境影响,施工风险较高。而人工地层冻结法能有效加固地层,进行地下水封堵控制,且对地质和环境条件适应性强。在大数据智能应用的潮流下,信息化建筑理念重视程度大幅提高。冻结工法工艺流程较为复杂[1],在工程项目实践中进行信息化应用能有效提高工程施工效率,冻结温度场的变化规律对冻结效果的判断至关重要,直接影响冻结工程的施工质量。

地下工程BIM应用取得了一定的成果,但在地下工程的各个领域BIM应用仍处于初级的阶段。彭文俊等[2]分析了联络通道施工存在的问题,并通过BIM技术进行施工技术交底、调整冻结管偏斜角度及检验冻结效果等五大应用,达到过程安全可控、提高质量的效果。戴林发宝[3]对隧道工程BIM应用进行分析,阐述了地铁区间隧道BIM实施遇到的问题和阻碍,并提出解决对策,同时证明BIM技术能较好地完成工程设计和施工。Zhang等[4]基于施工实时模拟和BIM 4D施工管理对工程项目进行安全性分析,提出了解决施工过程冲突的分析方法,对于有效提高施工质量安全水平具有现实意义。针对工程冻结温度场的研究中,Yu等[5]通过数值模拟复杂水平冻结工程中温度场的发展过程。以地铁联络通道冻结工程为依托分析了冻结温度场的发展特征,结果与实测数据吻合较好。李晓娜等[6]对冻结温度场变化发展规律进行研究,验证数值模拟温度场的可行性。陈军浩等[7]利用ANSYS有限元分析软件对联络通道双侧冻结温度场的发展规律进行研究,证明冻结方案的可行性以及数值分析的可靠性。

研究表明,BIM技术在地铁工程联络通道工程具有发展潜力,迫切需要其对专项施工进行精准化应用。根据地下工程特点,冻结施工BIM应用具有切实可行性。数值模拟对冻结温度场发展规律的分析,对预测冻结帷幕发展,验证冻结效果具有技术优越性。为此,根据北京地铁17号线联络通道冻结工程特点,结合BIM技术与数值模拟分析,检测冻结方案的可施工性以及冻结效果的达标性,进而达到提高工程施工质量的目标,同时为其他类似工程提供参考案例。

1 工程概况

根据勘察资料,北京地铁17号线未来科技城南区站至北区站区间,线路呈南北走向,位于北京市昌平区鲁疃西路西侧,隧道拱顶覆土厚度为12.7~22.7 m,区间圆形隧道结构断面直径为6.4 m,联络通道右线里程YK48+364.719。1#联络通道地质依次穿越砂质粉土黏质粉土层、粉细砂层、砂质粉土黏质粉土层、粉质黏土层。地层以粉质黏土层为主,边墙围岩土体自稳能力差,易产生坍塌和局部涌砂、流砂等现象。联络通道埋深较大且土层有承压水,采用人工冻结法封堵地下水,形成冻结壁加固土层,以确保联络通道工程顺利施工。

2 冻结方案设计

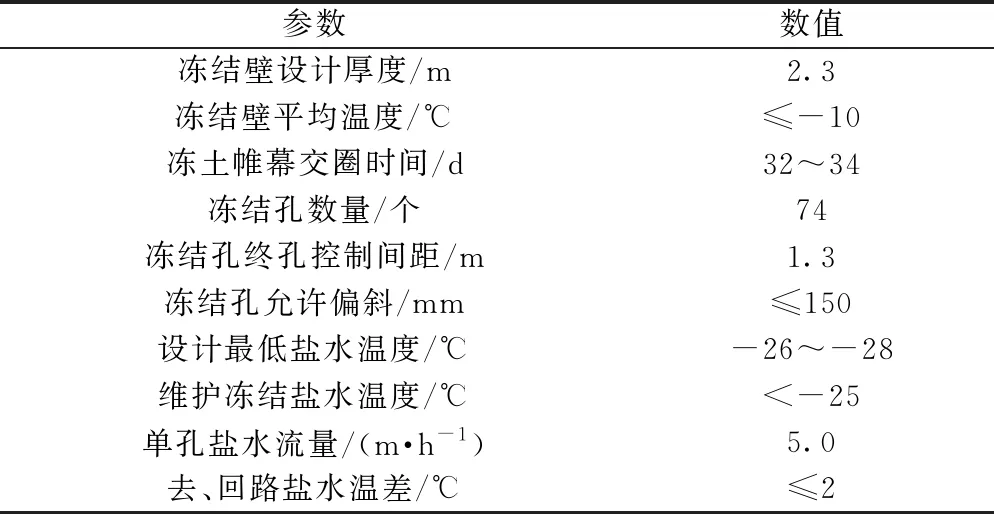

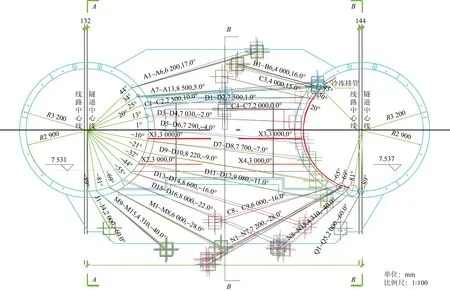

依据冻结帷幕设计以及结合联络通道结构情况,冻结孔按上仰、水平和下俯3种方式共布置74个。其中冻结站侧隧道布置13排(48个),对侧隧道布置4排(25个),总造孔工程量428.61 m。冻结管布置参数如表1所示,冻结施工参数如表2所示,联络通道冻结孔位布置图如图1所示。布置测温孔9个,即在冻结站侧布设测温孔2个,对侧7个。以便掌握土体温度,监测冻结壁厚度及平均温度,冻结壁与隧道管片界面温度和开挖区附近地层冻结情况[8]。

竖向标注均为垂高;A1~A13、D1~D16、M1~M15、B1~B6、N1~N15均为冻结孔;C1~C9为测温孔

表1 联络通道冻结管布置参数

表2 联络通道冻结施工主要技术参数

3 基于BIM技术的联络通道冻结施工分析

3.1 BIM三维可视化设计

联络通道冻结施工要求严格,涉及参与专业复杂,基于BIM平台对联络通道进行三维可视化建模,可以直观反映冻结施工特性,及时发现问题,保证施工安全高效。联络通道BIM 3D三维可视化模型如图2所示。BIM技术以信息化数字表达的方式为参建各方提供一个可视化的交流平台,能有效解决各专业沟通不协调的问题,利于设计各方检测设计施工的可行性,及时发现问题及安全隐患,达到提高工程质量的目标[9]。从模型建立到集成应用的过程应遵循一定的三维校审的流程,以确保项目模型的完整性和合理性。通过BIM技术校审内容,其面向对象是三维模型,根据不同阶段的任务成果进行相对应的内容审核。重点放在专业内部和专业之间的内在逻辑的一致性,同时提出问题和审查修改意见,进一步完善BIM模型,优化达到预定的设计精度。本次联络通道冻结工程在全过程均记录存档,状态过程具有可追溯性[10],明确问题,后续核对鉴定,清晰责任人及任务解决情况。

图2 BIM3D可视化模型

基于BIM技术模拟施工人员到建筑施工模型中,将模型导入Fuzor或者Lumio等软件中也可以进行更好地渲染以及漫游预览,模型漫游预览图如图3所示,可以提前规划漫游路径,以第三人称视角检查整个工程项目的所有部位,检查关键工序的完成情况,发现问题及时保存视点[11],便于下次查验,同时进一步确定联络通道冻结工程施工的完整性和精确性。直观清晰地看到设计施工的细节偏差,加速设计与施工方的交流、简化沟通流程,使得设计的交底更顺利的完成。

图3 模型漫游预览图

3.2 BIM4D实时施工模拟

BIM信息化模型随着设计和施工的进行而实时添加项目信息,能真实反映联络通道冻结施工各阶段的真实情况。BIM的能高效协同设计、施工进度与工程监测之间的工作,将各方信息集成到BIM模型[12]。通过施工模拟和实时进度管理可以有效降低施工质量风险,做好进度精细化管理,保证冻结施工顺利完成,达到联络通道开挖条件。图4为联络通道冻结工程中各个施工工序的施工对象动画。“Animator”动画制作模块可以对各个工序构件组创建相应的动画集与场景,并通过“Timeliner”时间轴将建筑施工进度的各种工作与BIM 3D模型相链接,实现BIM 4D施工动态化模拟项目施工全过程,施工模拟工艺动画如图5所示,形象直观地反映工程施工的进度变化。同时管理人员可通过自行更改设置时间,方便查看任意日期状态下工程的进度和完成情况[13]。冻结工程施工方及时录入工程质量检测和安全数据,基于BIM平台将现场监测数据反馈到BIM 4D信息模型,方便实时查询任意施工阶段及构件的安全质量问题[14]。

循环播放是指当动画结束时,它将重置到开头并再次运行;P.P.是使用往复播放模式,当动画结束时,它将反向运行,直至到达开头

图5 施工工艺动画

4 现场监测结果分析

4.1 盐水温度监测分析

在冻结前期,北京17号线联络通道冻结工程盐水温度变化较为明显,说明在冻结初期,与周围土体迅速进行热交换,冻结效率高。随着冻结时间变化,冻结逐渐稳定,去路和回路的盐水温度趋于一致,两者之间的温度差值基本恒定为1.8 ℃,变化率接近0。维护冻结时期,去、回路盐水温度差值基本稳定。至冻结40 d时,去路盐水温度保持在-30.4 ℃左右,回路盐水温度保持在-28.6 ℃左右。地铁联络通道冻结工程冷量传递效果满足预期目标。盐水温度变化曲线如图6所示。

图6 盐水温度变化曲线

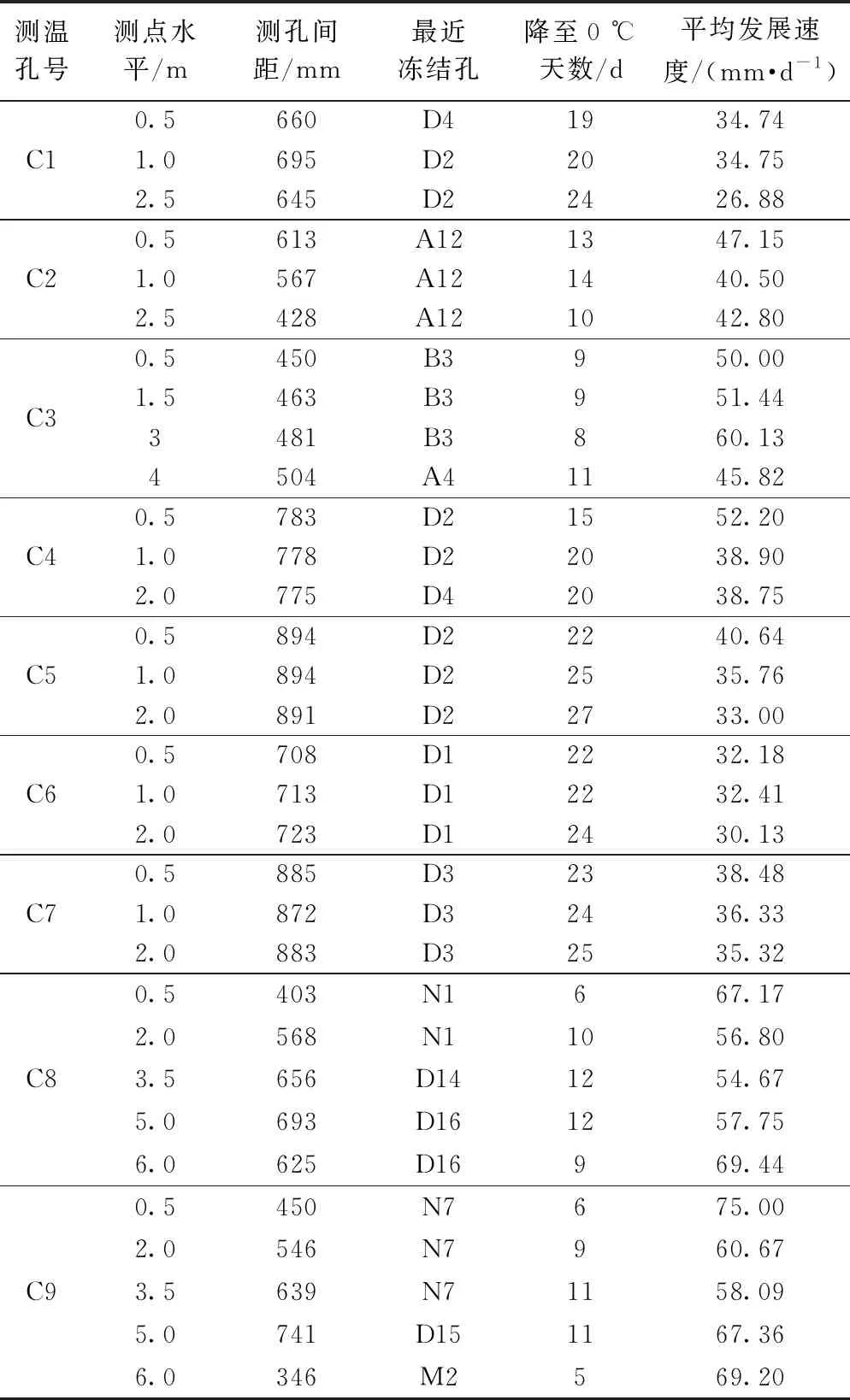

4.2 测温孔温度监测分析

通过整理联络通道冻结工程温度场的现场实测数据,可获得在各地层不同深度下的地层温度变化曲线。选择不同测点水平深度C1~C9测温孔,实测温度曲线如图7所示。

图7 各测温孔温度变化曲线

选取测温孔具有代表性的C4、水平深度1.5 m为例进行分析。迅速冻结期为7 d,土体温度由初始地温13.18 ℃下降到2.31 ℃,平均速率达到1.55 ℃/d;冻结第11天,土体温度降到0 ℃以下,自由水不结冰,出现过冷现象;潜热释放期为5 d,土体温度由2.31 ℃下降到-1.31 ℃,平均速率达到0.72 ℃/d。部分孔隙水冻结释放潜热,降温速率明显下降;持续降温13 d,土体温度由-1.31 ℃下降到-12 ℃,平均速率达到0.82 ℃/d。潜热释放完毕后,土体温度下降速率上升;维护冻结期间,土体温度基本稳定在-15.68 ℃,冻结壁厚度保持稳定范围,土体温度也基本达到稳定状态。

水平深度0.5、1.5 m不同测点温度变化曲线如图8所示,测温孔C1、C5的降温速率分别对应低于测温孔C2、C4的速率,数据汇总分析如表3所示。以水平0.5 m处为例,C1、C2、C4、C5测温孔下降到0 ℃分别需要19、13、15、22 d,测温孔距离最近的冻结管分别为660、613、783、894 mm,可推算出冻结帷幕发展到4个测温孔的速度分别为34.74、47.15、52.20、40.64 mm/d。C1和C5靠近冻结壁外壁与冻结区外侧的土体接触,冻结区外的土体也会分走部分冷量,冷量向外扩散造成冷量损失,所以导致速率降低。

图8 不同测点温度变化曲线

表3 测温数据汇总分析

4.3 冻结帷幕厚度分析

根据9个测温孔监测分析,冻结平均发展速度外侧平均为34 mm/d,内侧为60 mm/d。根据冻结孔实际偏斜,按冻土平均发展速度34 mm/d,冻结40 d,做B-B切面进行交圈图分析。联络通道冻结情况切面索引图如图9所示。根据9个测温孔所显示数据、冻结天数等情况初步分析计算,B-B切面冻结壁有效区最大孔间距1 455 mm,在N1和D16之间。冻土平均发展速度按34 mm/d计算,冻结40 d预想交圈图如图10所示,B-B切面最小冻结壁厚度为2 519 mm,在D12和D14之间。

R为半径

图10 冻结40 d预想交圈图(B-B切面)

5 联络通道冻结温度场数值模拟

5.1 数值模拟模型及基本假定

5.1.1 数值模拟模型

因为三维数值模拟模型较为复杂,冻结管布置近似水平插入土层,实际冻结钻孔轨迹需要依据现场实测数据。而BIM技术最大的特点是数据信息的高度集成,且可视化作为BIM最突出的优势,可直观体现构件间的互动性和反馈性。BIM信息模型随着工程推进不断细化,利用信息集成达到对项目目标的主动控制和实时优化[15]。利用BIM建模软件Revit建立数值模拟模型,模型尺寸为长40 m、高40 m、宽20 m,冻结管布置近似水平插入土层,再导入ABAQUS进行有限元模拟。数值模拟三维BIM模型如图11所示。内部隧道与冻结管模型如图12所示。

图11 数值模拟三维BIM模型

图12 冻结管模型

5.1.2 基本假定

为了简化计算,对计算模型定义了如下假设条件:①假设土体各土层均质,各向同性;②假设土体具有均匀的初始温度,经现场测试取地温平均温度20 ℃作为土体原始地温;③不考虑地下水渗流对温度场的影响;④联络通道大部分处于粉质黏土层,且考虑最不利传热土层,模型土层取粉质黏土。

5.2 材料参数

每个土层选取两个样本进行土壤密度测定试验,试验测得的平均值作为ABAQUS数值模拟土层密度的参数。其中粉质黏土密度取平均值1.93 g/cm3。设置材料参数中定义土体属性时,主要考虑冻结管与土体的热传导。由于土中水冻结结冰时会发生水-冰相变,同时释放潜热对冻结壁的形成造成影响,所以需要定义土体的潜热大小以及冻结温度区间。根据冻结温度实验可得粉质黏土的温度冻结区间为[-0.56 ℃,0 ℃],潜热取46.5 kJ/kg。根据现场土体勘察取样试验,可得各土层物理力学参数。取最不利影响因素粉质黏土为例,具体参数如表4所示。

表4 土层热物理力学参数(粉质黏土)

5.3 数值模拟计算结果分析

5.3.1 冻结温度场结果分析

数值模拟温度场分布云图如图13所示。可以看出,积极冻结初期1~10 d时,冷冻站制备低温盐水通过冻结管将土体热量带出,随着冻结时间发展,冻结圆柱直径以冻结管中心向外不断扩大并于其他冻结圆柱已开始相交形成冻结壁,但尚未完全交圈完毕。联络通道上下层冻结管布置的是多层,而左右两侧仅布置单层,可以看出冻结管布置越密集,温度场发展得越快,且所形成的冻结壁越厚。冻结15 d后,盐水温度稳定不再降低,所以冻结壁厚度发展缓慢,逐渐形成封闭冻结帷幕。冻结30 d后,冻结速率很低,冻结壁厚度缓慢增长。冻结40 d时,在开挖面一侧施工1个探孔,探孔距离冻结孔向中心方向1 200 mm,实测土层温度-5.1 ℃。根据监测结果,积极冻结40 d后冻结壁厚度2.5 m,已达到设计值2.3 m以上,满足联络通道冻结开挖条件,证明冻结管布置合理,基于BIM技术的冻结钻孔质量控制效果较好。

图13 温度场分布云图

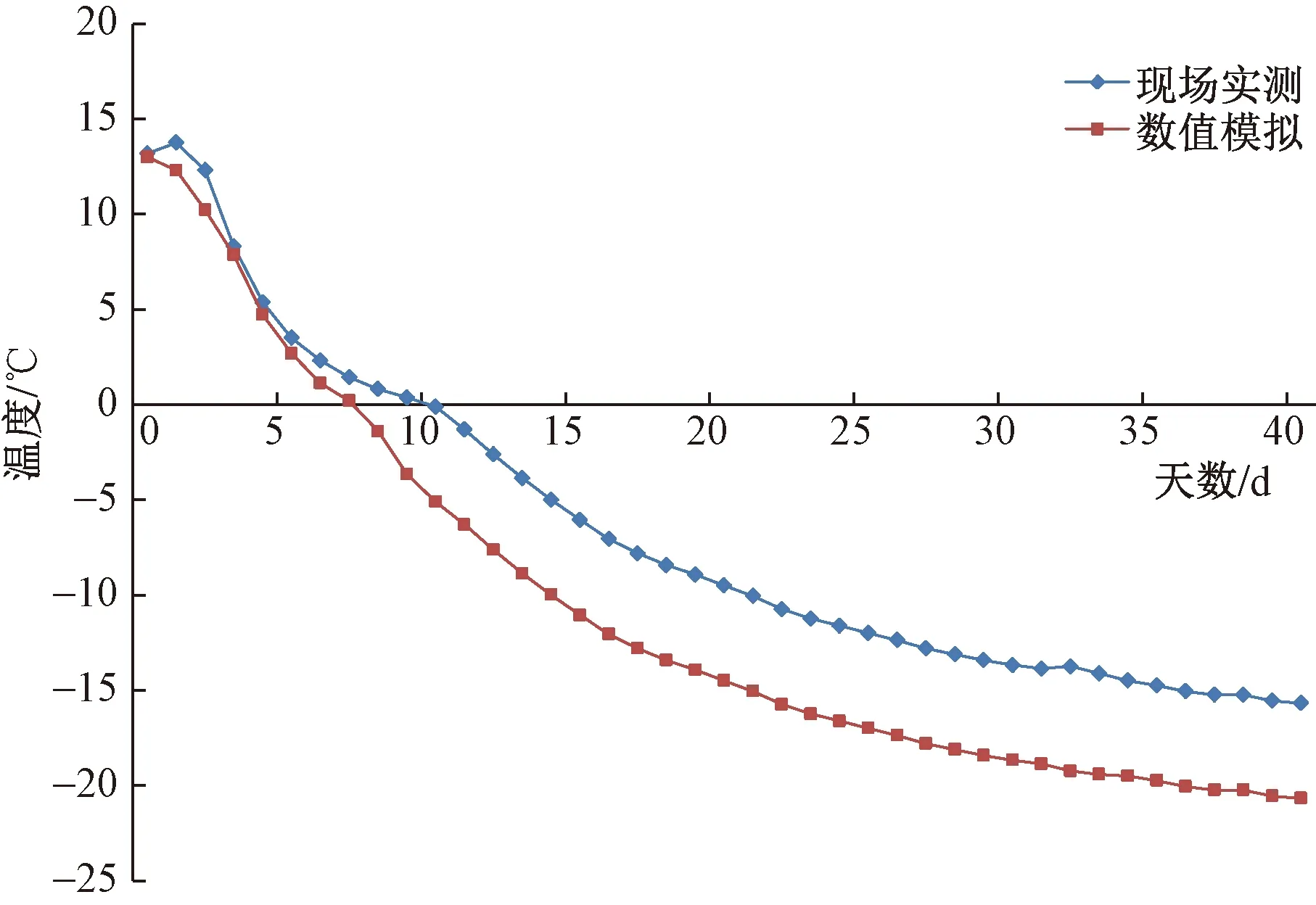

5.3.2 现场实测与数值模拟温度曲线对比

冻结过程中,联络通道布置了9个测温孔。数值模拟取测温孔C4、水平深度1.5 m为例分析,现场按工程实际测温点位记录温度变化值。测温孔的现场实测温度曲线与数值模拟温度曲线如图14所示,从温度曲线分析可以看出,现场实测温度略高于数值模拟温度。联络通道顶板距离公园湖底约16.5 m,拟建联络通道埋深较大,隧道顶板以上主要为土砂层,考虑到是由于实际工程冻土帷幕热交换受地下水等诸多因素影响,会分走部分冷量,而数值模拟模型在保证试验精确度的前提下进行了简化处理。综上,测温点数值模拟温度曲线与实测温度曲线基本一致,数值模拟得到的瞬态冻结温度场能有效反映真实工况,并实时掌握冻结情况。

图14 测点C4、水平深度1.5 m现场实测与数值模拟温度曲线对比

6 结论

(1)基于BIM技术的地铁联络通道冻结施工应用,可以提高参与方沟通效率,减少设计变更,能有效提升工程质量和整体施工水平。在链接时间进度信息基础上建立BIM 4D模型,实时模拟施工过程,实现冻结工程工期精细化、进度可视化效果。基于BIM技术对冻结工程施工进度动态管控,合理控制施工进度,优化施工方案。

(2)数值模拟与实测温度曲线基本一致,数值模拟冻结温度场能反映冻结施工实际工况。证明数值模拟计算对冻结温度场分析的可行性,能有效预测冻结壁交圈时间和厚度。

(3)冻结40 d后冻结壁厚度2.5 m,冻结壁强度满足要求,冻结效果良好,采用冻结法施工达到联络通道开挖条件。本工程采取的水平冻结施工方案和数值模拟分析可为其他类似工程提供借鉴和参考。