轮足式爬壁机器人的磁吸附结构设计与优化

2022-07-10赵金亮张小俊吴亚淇谢必成

赵金亮, 张小俊, 吴亚淇, 谢必成

(河北工业大学机械工程学院, 天津 300401)

近年来,随着中国劳动力成本的不断上涨,机器人协助或代替人工进行大型金属立面维护机器人作业已受到越来越多人的关注。通过开发爬壁特种机器人,可以减少对自然环境造成的污染,降低工作风险和强度,提高劳动效率。

Abdulkade等[1]提出了一种名为Sparrow的船体自主检测机器人,4个电磁轮吸附在不同厚度的金属板上,从而完成特殊任务。Hu等[2]设计的检测爬壁机器人,将磁吸附模块安装在分体式移动机构上,能够适应单一曲面的爬壁作业。宋伟等[3]提出了一种磁吸附爬壁轮式机器人,将永磁吸附结构安装在轮上,优化磁吸附组件结构,得到最优的结构参数。赵军友等[4]提出了一种喷砂除锈爬壁机器人,磁吸附单元组装在履带上,由磁性履带提供吸附力,对磁吸附单元的结构参数进行定量分析,得到各个参数与吸附力之间的变化规律,使其提供更大的吸附力。陈彦臻等[5]针对永磁轮吸附式爬壁机器人提出了一种永磁轮设计方案,采用轴向相反充磁方式,改进了混合型环状对称磁路,吸附力提高了30% 以上。然而,上述爬壁机器人均采用履带或轮式移动方式,由于移动方式多采用轮、履与永磁吸附单元相结合模式,导致机器人无法翻越较高的障碍,限制了其应用场合,因此越障灵活性变得尤为重要。

为此,针对一种具有越障能力的三段式轮足爬壁机器人本体,设计一种体积小、单位磁能积大、磁铁-轭铁-磁铁交叉排布且能够在机器人越障时提供可靠吸附力的复合式变磁力吸附模块。通过对复合式变磁力吸附模块各参数的逐级优化,得到较优的复合式变磁力吸附模块结构。

1 三段式轮足爬壁机器人本体设计

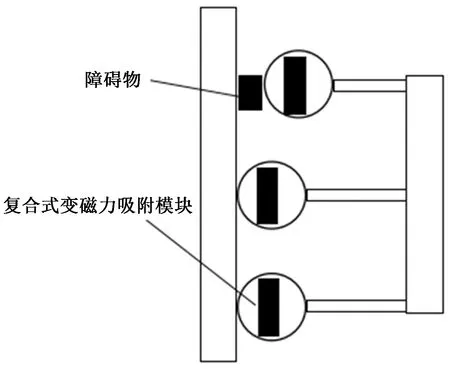

针对目前常见的爬壁机器人越障能力较弱这一不足,创新性地提出了一种三段式轮足爬壁机器人本体模型[6],如图1所示,机器人本体分为三部分,每一部分都搭载相同的行走、磁吸附模块,且机器人本体底面距离壁面的高度大于100 mm,遇到障碍时,机器人本体高度无需改变,只需调节越障部分机器人本体上所搭载的行走、磁吸附模块,而其余两段无需越障的机器人本体上所有部件高度无需调节,机器人相对于壁面的吸附力、驱动等均由这两部分提供。

图1 三段式机器人本体越障示意图

三段式机器人本体结构虽然在结构上较为复杂化,但能够使机器人的各部分完美适应高障碍的壁面环境,进而使其具备了良好的壁面通过性。

在大型金属立面维护机器人作业过程中,不仅要考虑机器人的越障功能,还需考虑如何去满足其较为优异的壁面吸附性。机器人赖以停驻在壁面基本条件便是由吸附力所产生的摩擦力足够大。而可靠的吸附力是由复合式变磁力吸附模块为机器人运行提供的,如果吸附力过大,机器人灵活性降低,难以在壁面上转弯甚至行驶,如果吸附力较小,那么机器人会发生滑移倾覆的危险。

目前市面上爬壁机器人有很多种吸附方式以保证其本体的正常工作,其中主要包括负压吸附、真空吸附、仿生吸附、永磁吸附、电磁吸附等[7-8],同样各有其优缺点。结合磁吸附原理及越障原理,设计一种体积小,单位磁能积大,且能够在机器人越障时提供可靠吸附力的复合式变磁力吸附模块[9],如图2所示,为轮足式越障爬壁机器人的磁吸附优化设计奠定基础。

图2 复合式变磁力模块安装位置

2 吸附模块结构设计

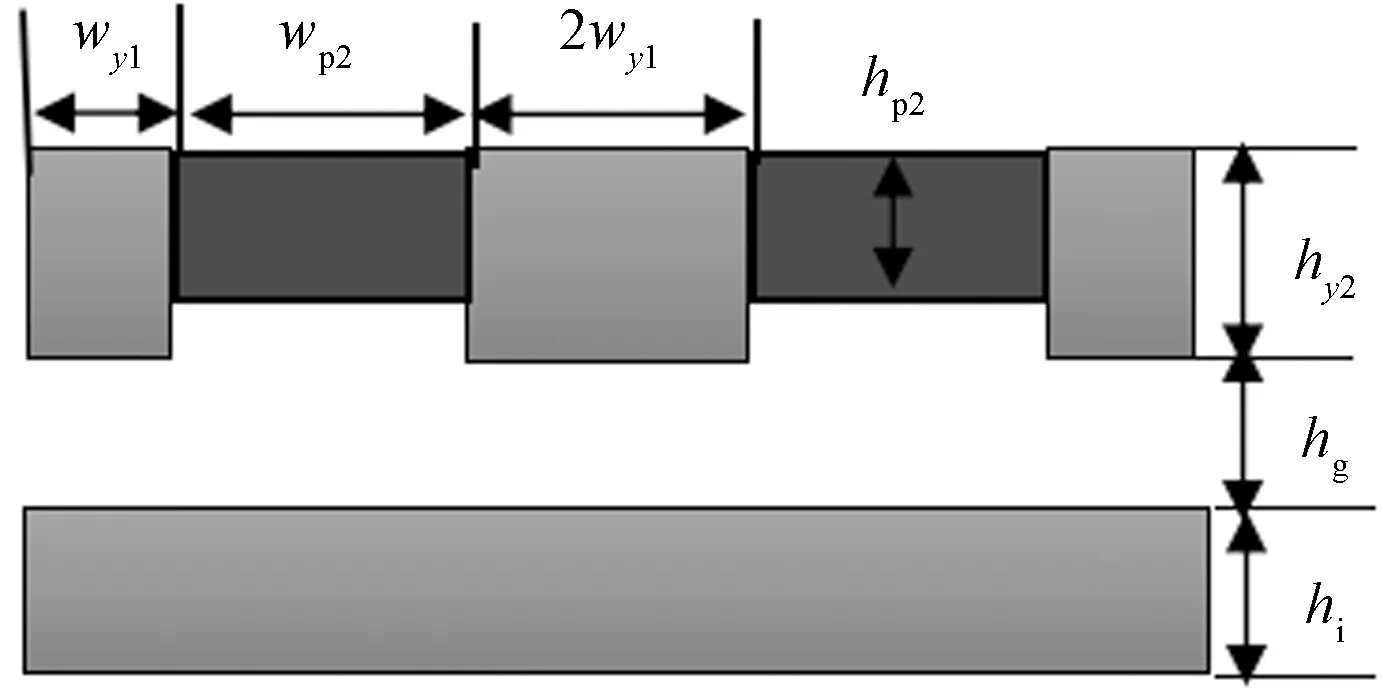

充磁方向上选择沿垂直壁面方向充磁,泄露磁通最少[10]。采用磁铁-轭铁-磁铁交叉排布的方式,这种办法能极大增强整体磁场强度,结构如图3所示[11]。永磁铁主要选择磁性材料钕铁硼(Nd2Fe14B),它是目前为止磁性最优秀的稀土材料[12]。

wy1为磁铁宽度;hy2为磁铁厚度;wp2为轭铁宽度;hp2为轭铁厚度;hg为磁铁到壁面的距离;hi为壁面的厚度

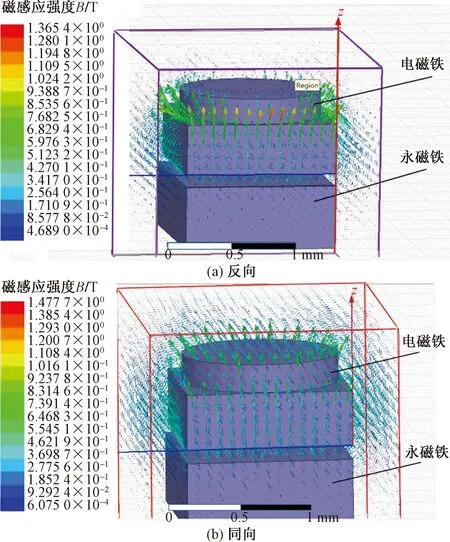

引入电磁铁,附着于永磁铁之上,通过电磁铁电流的正反向导致其正反向充磁,进而使复合式变磁力吸附模块所提供的壁面吸附力可以不断适应机器人所需,图4为简化的电磁铁正反向充磁时磁感线分布。

图4 电磁铁正反向充磁时磁感线分布图

可以明显发现,电磁铁充磁方向与永磁铁相同时,磁感线分布较为混乱,有效磁通较少,当电磁铁充磁方向与永磁铁相反时,磁感线分布较为顺序,有效磁通大,所能产生的吸附力就大。

3 基于机器人越障条件的吸附模块结构优化设计

当机器人在平整壁面上竖直直线行驶时,每组复合式变磁力吸附模块需要为机器人提供1 333.3 N的吸附力,机器人便能正常运行,而在机器人前轮越障的过程中,第二组复合式变磁力吸附模块需要为机器人提供3 200 N的吸附力才能保证机器人的正常运行。通过设定优化函数对复合式变磁力吸附模块的各项参数进行逐级优化设计。

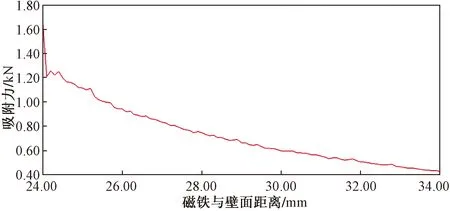

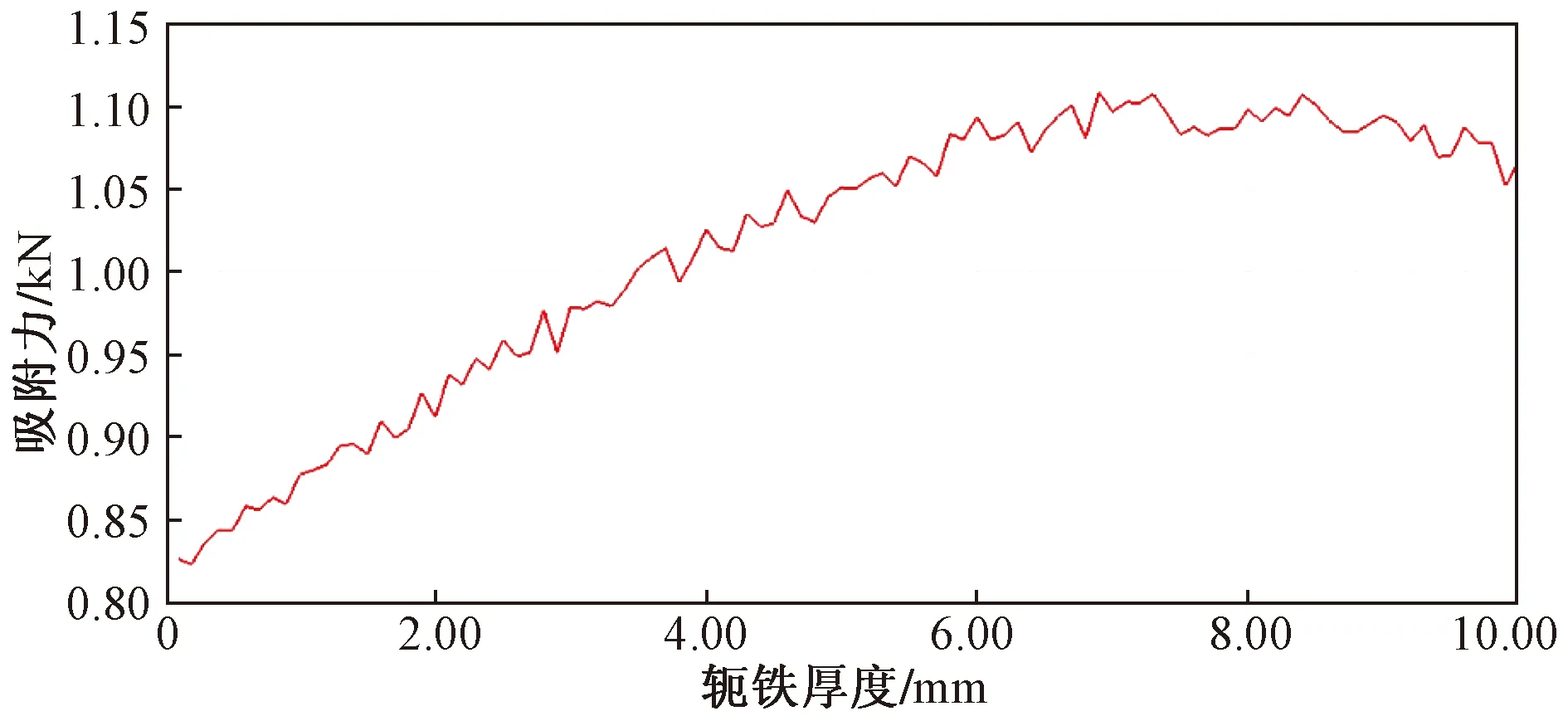

3.1 壁面间距设计及优化

在Ansoft Maxwell中建立磁铁简单模型为120 mm(长)×200 mm(宽)×30 mm(高),不考虑磁铁内部结构,模型为整块钕铁硼材料永磁铁,壁面采用Q235钢材质厚度24 mm,边界条件设置为25%,将壁面位置固定,磁铁位置高度为24~34 mm,即其底面距离壁面上表面范围为0~10 mm,仿真步长为0.1 mm。对壁面所受吸附力进行仿真分析,可得仿真结果如图5所示。

图5 磁铁与壁面距离对吸附力的影响仿真结果

可以看出,在磁铁位置于24~34 mm变化期间,磁铁与壁面间距离由0变为0.1 mm时,吸附力虽然较大,但其数值由1.62 kN跌至1.2 kN,呈现断崖式下跌;而当磁铁与壁面间距离由1 mm变为4 mm时,吸附力数值由1.2 kN跌至0.76 kN,虽然总体下跌趋势不陡,但其变化不太均匀;而当磁铁与壁面间距离由4 mm变为10 mm时,吸附力数值由0.76 kN跌至接近于0,总体下跌趋势不陡,且变化均匀。为了满足机器人运行稳定型,取4 mm为复合式变磁力模块底面与壁面间的通用距离。

显而易见,在相同的其他参数条件下,磁铁厚度越大,其所产生的壁面吸附力越大,因此将复合式变磁力模块整体厚度设计为38 mm。

3.2 轭铁厚度设计及优化

轭铁厚度优化模型简化如图6所示。

磁铁下表面与壁面距离为4 mm;轭铁厚度为h,mm;磁铁厚度为(39-h) mm;h取值范围为0.1~10 mm;F为壁面所受吸附力

设模型中各部分位姿S的方程为

(1)

式(1)中:(x,y,z)为模型部件起始位置;(Δx,Δy,Δz)为部件长宽高值,可得优化模型中各部件位姿为

(2)

式(2)中:S1为壁面位姿;S2为磁铁位姿;S3为轭铁位姿。

依据上述模型位姿,在Ansoft Maxwell建立模型,并输入各项已定参数,材质、边界、仿真步长等条件与3.1节相同。可得吸附力仿真结果如图7所示。

图7 不同轭铁厚度吸附力仿真结果

可以看出,加入轭铁后,虽然磁铁厚度没有之前大,但产生的吸附力相较之前却增大很多。当h在0.1~6.5 mm变化时,吸附力由0.82 kN持续增大至1.1 kN,而h在6.5~10 mm变化时,吸附力不变甚至发生下降,因此取轭铁厚度为6.5 mm,因此磁铁厚度设计为32.5 mm。

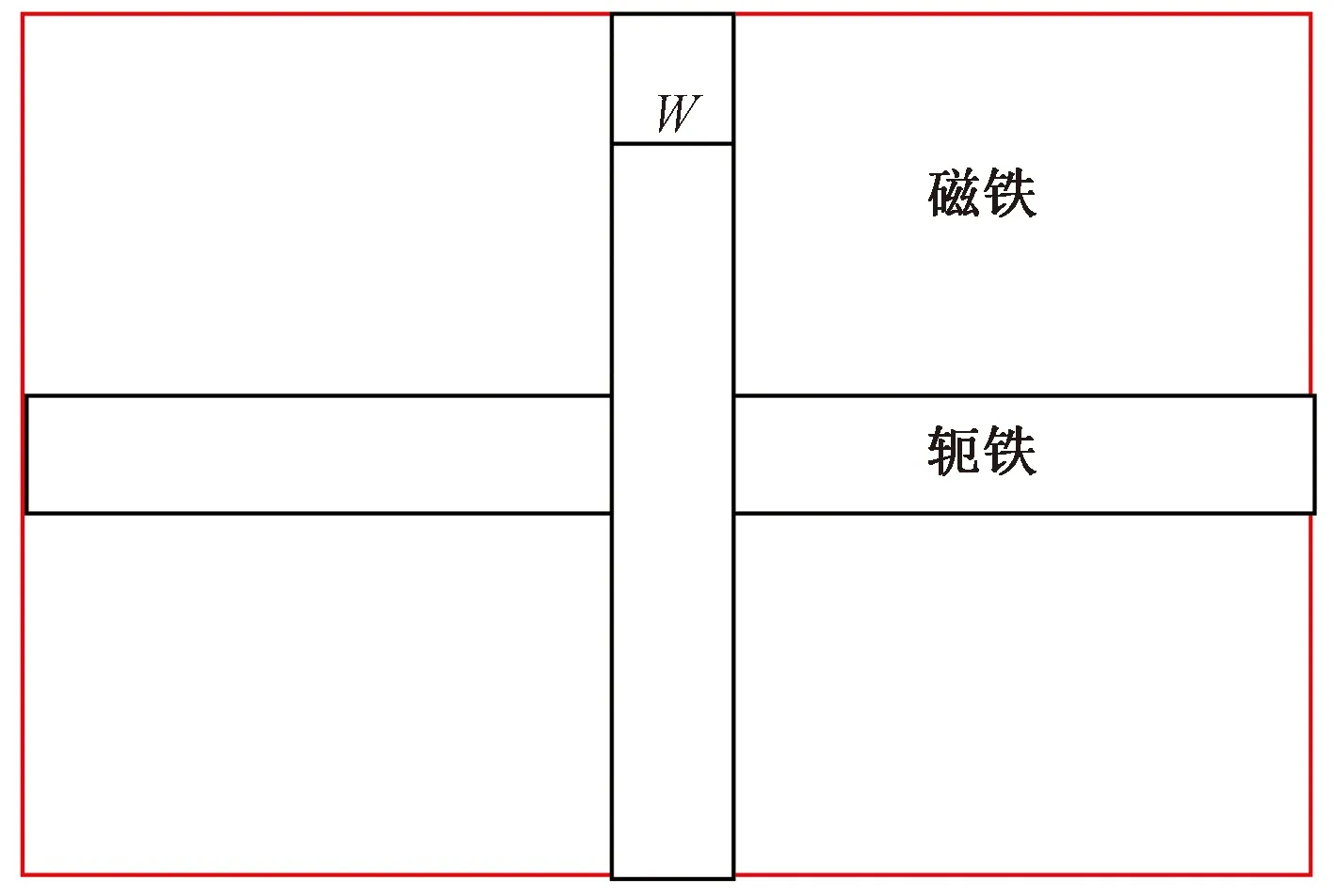

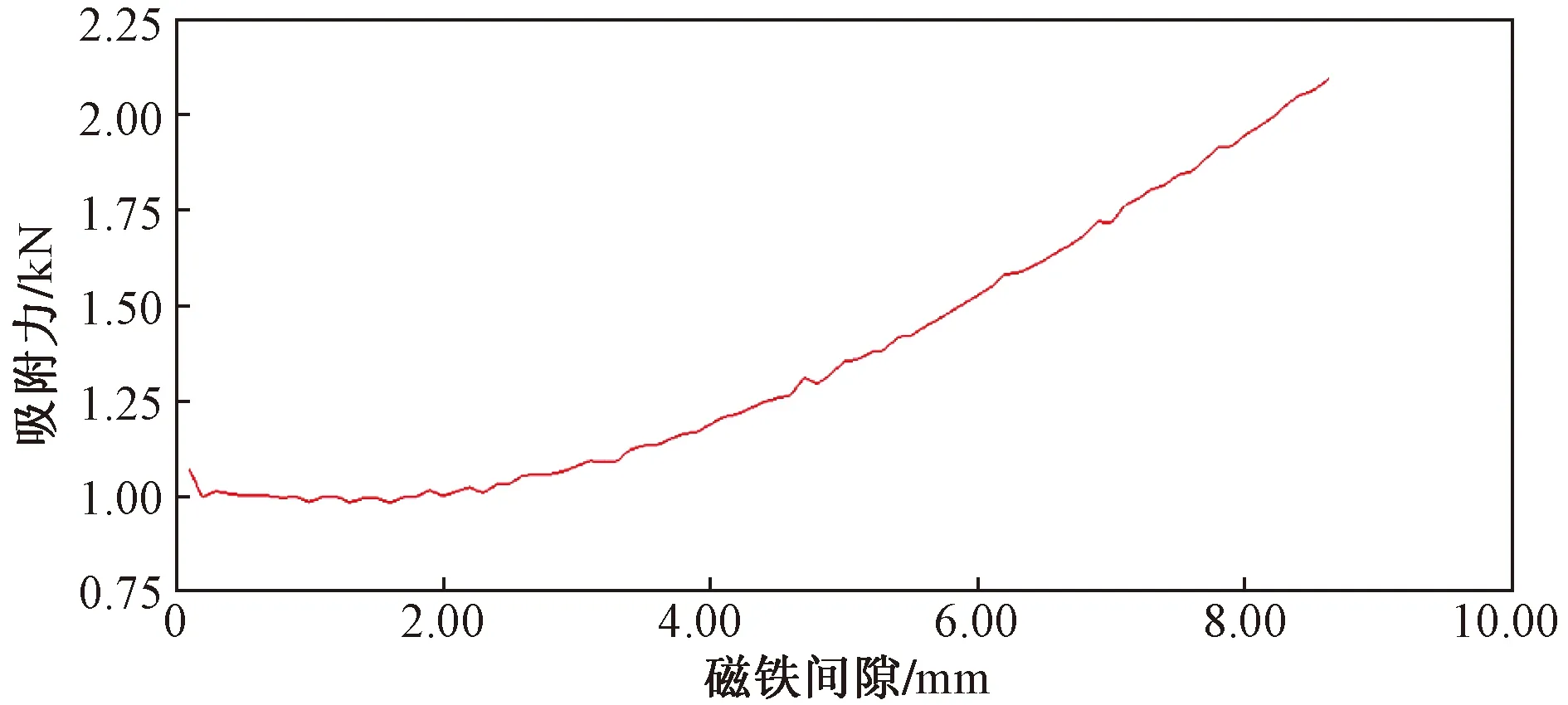

3.3 磁铁间隙轭铁厚度设计及优化

复合式变磁力吸附模块中由于采取磁铁-轭铁-磁铁的排列方式,因此,每两块磁铁间隙的轭铁宽度对整个模块所产生的吸附力影响同样很重要。由于其结构较为复杂,因此将这一部分磁铁模型简化,如图8所示。

W为磁铁间隙的轭铁厚度

从图9可以看出,加入轭铁后,虽然磁铁体积没有之前大,但产生的吸附力相较之前却增大很多。磁铁间隙的轭铁厚度为W,当W在0.1~2 mm变化时,吸附力基本无变化,而W在2~10 mm变化时,吸附力从1 kN增大至2.25 kN。为保证复合式变磁力吸附模块自重不至于过大,将磁铁间隙的轭铁厚度设计为6 mm。

图9 不同磁铁间隙吸附力仿真结果

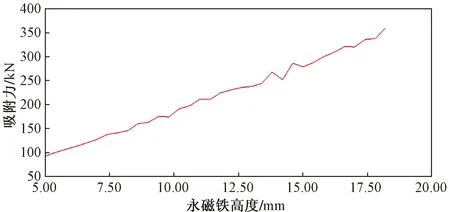

3.4 电磁铁等效变换

由于电磁铁仿真本就复杂,而所述复合式变磁力吸附模块结构也很复杂,因此在仿真前将电磁铁等效为永磁铁能够简化分析仿真过程。电磁铁直径为40 mm,高度为20 mm,贴合壁面时可以提供250 N的壁面吸附力。因此将电磁铁模型简化为直径40 mm,高度为H的永磁铁,但其充磁方向可以正反调节。将电磁铁模型建立于Ansoft Maxwell中,将H设置为变量,其变化范围为5~20 mm,壁面环境等条件还原电磁铁工作实际环境。得出其所提供的吸附力变化曲线如图10所示。

图10 电磁铁等效变化仿真曲线

从图10中可以看出,当模型可以提供250 N吸附力时,H为13.5 mm。因此,在后续的磁场仿真中,将电磁铁等效变换为直径40 mm,厚度13.5 mm的钕铁硼材料永磁铁。

3.5 磁铁宽度及磁铁间隙数设计及优化

在定值总体宽度的限制下,每组磁铁的宽度,以及磁铁间隙轭铁数量关系为

(3)

式(3)中:P为单个永磁铁宽度,mm;Q为轭铁列数。

由于轭铁列数过密会导致机器人复合式变磁力吸附模块总重量,得不偿失,因此将轭铁列数设定为4、5、6。由于复合式变磁力吸附模块中间一列需要放置电磁铁,所以中间一列轭铁列数不变,且长度均为电磁铁直径长度40 mm。

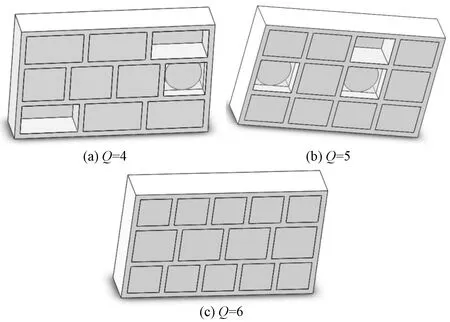

将Q=4、5、6分别代入式(3)中,可得P=62.67、45.6、35.2 mm。分别用Solidworks对以上数据进行建模。得到三组轭铁不同的复合式变磁力吸附模块结构如图11所示。其中复合式变磁力吸附模块总体长度为132 mm,宽度为212 mm,厚度为39 mm。

图11 不同轭铁列数下复合式变磁力吸附模块结构图

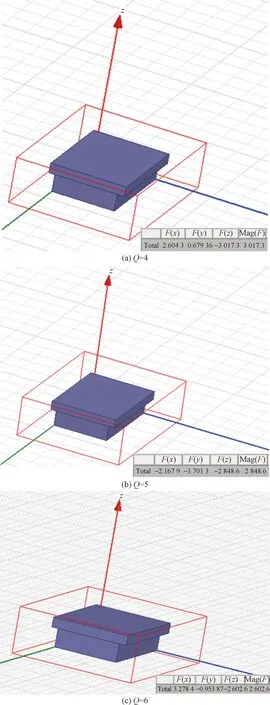

将3个模型分别导入Ansoft Maxwell中仿真结果如图12所示。可以发现,每组复合式变磁力吸附模块在x、y轴方向产生的吸附力值均接近于0,可见所设计的复合式变磁力吸附模块漏磁较少,磁感线分布集中而均匀,结构设计较为合理。当Q=4时,整个复合式变磁力吸附模块所产生的吸附力最大,为3 017.3 N,因此,在结构设计中,复合式变磁力吸附模块宽度设计为212 mm,前后两行每个永磁铁宽度设计为63.67 mm,轭铁列数为4,中央一行永磁铁宽度设计为45.5 mm,轭铁列数为5,长度设计为40 mm,厚度为12.5 mm。

F(x)、F(y)、F(z)分别为每组复合式变磁力吸附模块在x、y、z轴方向产生的吸附力,N;Mag(F)为整个复合式变磁力吸附模块所产生的吸附力,N

4 复合式变磁力吸附模块优化结果

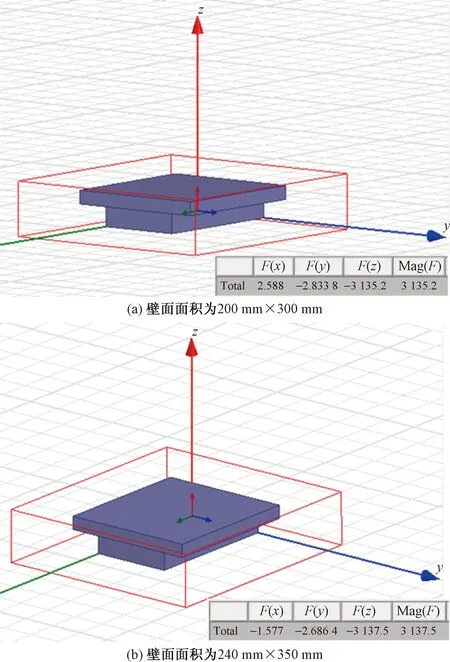

通过优化充磁方式后,可以得到机器人在不同壁面面积下所能产生的吸附力如图13所示。

F(x)、F(y)、F(z)分别为每组复合式变磁力吸附模块在x、y、z轴方向产生的吸附力,N;Mag(F)为整个复合式变磁力吸附模块所产生的吸附力,N

可以看出,在将壁面面积增大到一定程度后,吸附力基本稳定在3 137 N左右,与3 200 N仅相差63 N。而在之前的设计中,由于将电磁铁等效变换为了永磁铁,虽然其底面面积相同,但变换为永磁铁后,电磁铁体积缩小厚度降低,在仿真过程中,其上表面距离复合式变磁力吸附模块的上部磁铁有6.5 mm的气隙,但实际的电磁铁上表面是紧挨轭铁的,这在一定程度上降低了吸附力总和。因此在实际工作环境中,所设计的复合式变磁力吸附模块结构,足以产生3 200 N的相对于壁面的吸附力。

5 结论

(1)基于机器人所需壁面吸附条件及越障特性,设计了一种永磁铁-轭铁-电磁铁构成的复合式变磁力吸附模块并选择一种交叉式永磁铁充磁方式,通过这种间歇式排列结构及交叉式充磁方式,以及对永磁铁磁性材料及电磁铁的选型,提高了单个吸附模块的磁能积;通过电磁铁可以正反向充磁的功能,在机器人越障时,改变每组复合式变磁力吸附模块的内部磁场,进而可以在机器人越障时提供较高且足够的壁面吸附力。

(2)通过设定优化函数对复合式变磁力吸附模块的各项参数进行逐级优化设计,包括:复合式变磁力吸附模块与壁面间距、复合式变磁力吸附模块上部轭铁厚度及磁铁厚度、复合式变磁力吸附模块磁铁间隙轭铁厚度、磁铁宽度及间隙数。得到详细的复合式变磁力吸附模块模型,以132 mm(长)×212 mm(宽)×39 mm(高)的体积就满足了机器人越障状态下单组复合式变磁力吸附模块所需提供的3 200 N吸附力。