核电站抗震仪表支架应力分析及结构优化

2022-07-10李伟正郭石永

李伟正, 郭石永

(中国核电工程有限公司河北分公司, 石家庄 050019)

核电是一种清洁高效的低碳能源,是推进电力行业大幅度低碳转型、实现中国“双碳”目标的重要技术选择[1]。当前中国正从核能大国向核能强国迈进,发展核电的前提是保障核安全[2]。为了确保核电站安全可靠,抗震设计与鉴定是核安全仪器仪表等电气设备在设计、制造和运行过程中必须考虑的环节之一[3]。

核电站抗震仪表支架广泛安装于核岛的各个厂房,用于固定抗震压力变送器、差压变送器、仪表阀等电气设备。安装方式通常采用安装板直接固定在墙上或是框架结构锚固于地面的安装型式。为了监测重要设备的状况和事故进程,确定核电站在事故工况下的状态以及提供用于事故管理决策的数据,核安全电气设备必须在地震期间和地震后仍具有高可靠性[4-5]。这就要求相关支架在地震载荷下依然保持机械性能的完好性。

Tran等[6]采用时程法对核电站电气柜进行了有限元分析和失效风险评估,表明结构支架的边界约束情况对电气柜的地震响应影响很大。Nahar等[7]通过有限元法研究了火灾损伤后核电站仪控机柜的抗震性能,并通过振动试验验证了抗震计算的有效性。Jeon等[8]通过振动试验和高精度有限元模型研究了核电站电气柜的振动特性,结果表明电气设备对高频地震响应敏感。刘明星等[9]采用响应谱分析法和地震试验分析对核电站仪控机柜进行了研究,机柜的最大应力位于机柜立柱与底框的焊接区域。范瑾等[10]分析了电气设备鉴定的规范方法,采用组合法对某核安全控制系统机柜进行了鉴定适用性分析,通过补充抗震鉴定试验实现验证目标设备性能的目的。胡服全等[11]对电缆桥架抗震可靠性进行了理论与试验研究,发现反应谱是影响可靠性的最主要因素。Huang[12]采用时程法计算了核级电缆槽支架的地震响应,结果表明钢柱腿的损伤是整个结构失效的关键因素。李贺等[13]对多种类型的电缆桥架进行整体建模与抗震计算,分析了方钢长度、拖臂层数以及拖臂截面对电缆桥架抗震性能的影响。蒋贵华等[14]对建筑中非结构构件进行了抗震分析,设置45°悬吊线能够有效提升抗震性能。吴萍等[15]梳理了华龙一号严重事故用变送器的详细设计要求,总结了变送器选型的经验和重点内容。石桂连等[16]在介绍核级仪控系统平台和睦系统主控制站的研发过程时,分析了主控制站机械结构的抗震性能设计方案路线。

中外学者对电气箱柜及支架的抗震性能开展了有限元分析和抗震试验研究,但研究对象主要集中在电气柜、电缆桥架等结构。针对仪表的抗震研究多为选型分析和技术方案研究,缺乏对仪表支架的抗震性能研究。中国自主研发的三代核电站“华龙一号”采用更高的抗震设计基准,极限安全地震动(SL-2)地面峰值加速度提高为0.3g(g为重力加速度),比法国M310机型地面峰值加速度的0.2g提高了50%[17-18]。华龙一号核电机组抗震设计基准的提高对仪表支架的结构强度提出了更高的要求,因此有必要对仪表支架开展抗震性能研究,确保其满足安全要求。

核电厂安全级电气设备常用的抗震鉴定方法包括分析法、试验法、试验和分析相组合的方法和用经验鉴定法[19]。由于华龙一号核电机组抗震设计基准的提高,通过使用经验数据来鉴定不具有可行性,而试验法耗费的时间和经济成本高,因此选择分析法对仪表支架开展抗震性能研究。结合仪表支架的结构和载荷输入等情况,选择分析法中的静力系数法,此方法实现起来容易且快捷。

现采用有限元分析软件ANSYS 18.2对落地框架结构仪表支架进行了有限元建模,采用静力系数法对其进行了抗震分析。根据计算结果,对应力超限位置采用增加肋板的结构优化措施,并对比分析了不同尺寸肋板对仪表支架最大应力的影响。在主体结构应力满足要求的基础上,对优化后的仪表支架进行了综合评定。

1 抗震分析方法

根据《核电厂安全级电气设备抗震鉴定》(GB/T 13625—2018)[19],核电厂安全级电气设备抗震鉴定时,若依靠结构完整性就能保证达到预期设计功能则可以采用分析方法。《核电厂安全级电气设备抗震鉴定》(GB/T 13625—2018)[19]中介绍了两种抗震分析方法,分别是基于动态分析和基于静力系数分析。静力系数法是一种更简单但也更保守的分析方法,不需要确定结构的自振频率。

在静力系数分析中,设备各部件上的地震力通过将质量值乘以设计加速度值再乘以静力系数获得,计算得到的力在各部件上的分布与其质量分布成正比。采用平方和平方根方法对每个方向地震载荷引起的应力进行方向组合。考虑多频激励和多阵型反应的影响,对于线性框架结构(如与梁和柱类似的构件)可取静力系数为1.5。

2 结构模型

2.1 仪表支架结构

研究对象为用于安装压力变送器和仪表阀的落地框架结构仪表支架。仪表支架的结构简图如图1所示。主体框架由底板、方钢、变送器平安装板、仪表阀平安装板通过焊接构成。压力变送器安装组件通过4个六角头螺栓(hexagon head bolts, HM)组件HM8×35 mm固定于变送器平安装板,仪表阀通过自带的螺栓组件固定于架装仪表阀安装板,进而通过2个HM8×35 mm的螺栓组件固定于仪表阀平安装板。仪表支架通过4个M10的膨胀螺栓固定于混凝土,膨胀螺栓的间距为440 mm。方钢立柱的高度为1 200 mm,方钢中心间距为350 mm。仪表支架主体结构的材质为Q235B,螺栓的组别和性能等级为A2-70。

图1 仪表支架结构示意图

2.2 有限元计算模型

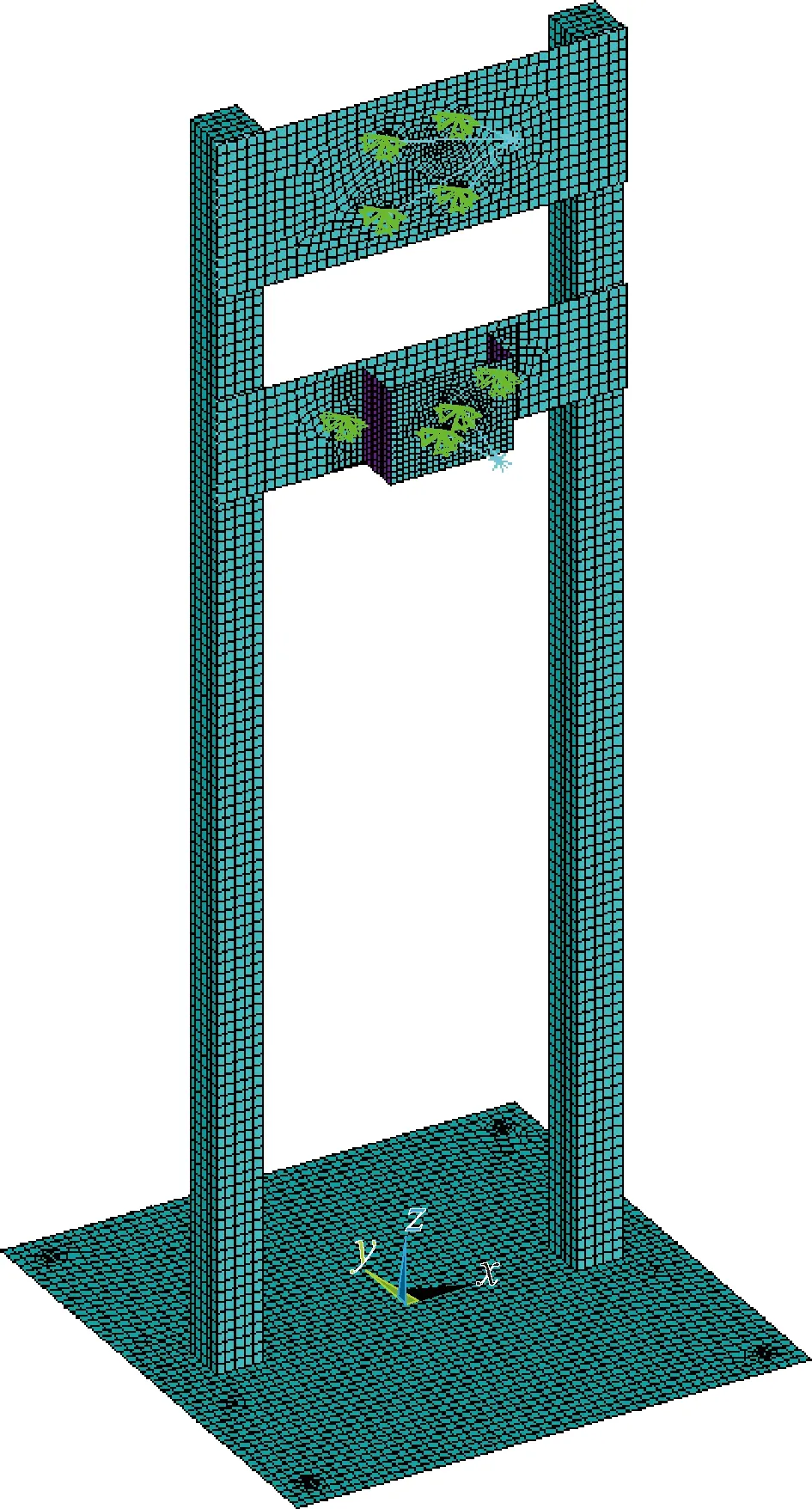

采用ANSYS 18.2建立仪表支架的有限元模型。底板、方钢、平安装板、架装仪表阀安装板采用SHELL181单元,变送器和仪表阀采用MASS21、MPC184、BEAM188单元简化处理。模型中变送器和仪表阀门的质量单元位置为仪表的实际重心位置。压力变送器的重量为5.0 kg,重心竖直方向到安装中心的距离为100 mm,水平方向垂直安装中心的距离为150 mm。仪表阀的重量为2.0 kg,重心水平方向垂直安装板中心的距离为80 mm。螺栓连接通过耦合自由度模拟。膨胀螺栓位置约束3个方向平动位移自由度。仪表支架有限元计算模型如图2所示。

图2 有限元模型

3 载荷和规范要求

3.1 载荷

计算时需要考虑支架自重载荷DW、安装载荷P、地震载荷(SL-1/SL-2)。其中安装载荷即变送器、仪表阀的载荷。

华龙一号核电机组要求SL-1地震下阀门在三个方向上能够同时承受4.8g加速度(g为重力加速度),SL-2地震下阀门在3个方向上能够同时承受6.0g加速度[20-21]。变送器的地震加速度设计值与安装的厂房有关,要求满足安装位置的地震载荷即可,非固定的加速度值。当变送器和仪表阀共同安装时,整体的地震加速度设计值取决于加速度值相对较小的一方,以保证两者在地震工况均可用。因此,仪表支架实际安装位置的地震响应不会超过阀门的抗震要求。鉴于阀门的抗震要求是确定的加速度值,以阀门的加速度要求作为仪表支架地震载荷输入进行抗震计算。抗震计算方法采用静力系数分析法。

在运行期间,仪表支架可能会经受各种运行工况,以自重载荷+安装载荷为设计/正常工况,自重载荷+安装载荷±SL-1地震载荷为异常工况,自重载荷+安装载荷±SL-2地震载荷为事故工况。

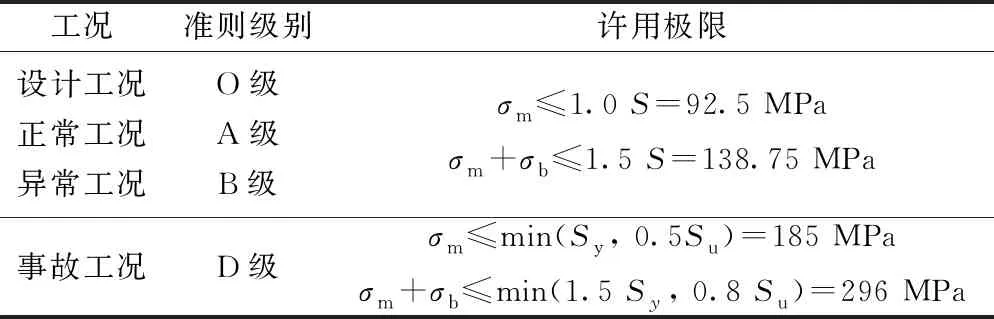

3.2 板壳型支承件应满足的规范

仪表支架的主体结构为壳单元建模,采用《压水堆核岛机械设备设计和建造规则》(AFCEN RCC-M—2007)[22]H3320篇S2级板壳型支承件设计准则进行评定。Q235B的抗拉强度Su为370 MPa,屈服强度Sy为235 MPa,根据《压水堆核岛机械设备设计和建造规则》(AFCEN RCC-M—2007)[22]附录Z III篇可得基本许用应力S为92.5 MPa。评定准则及Q235B的应力限值如表1所示。

表1 板壳型支承件评定限值

3.3 螺栓紧固件应满足的规范

螺栓采用《压水堆核岛机械设备设计和建造规则》(AFCEN RCC-M—2007)[22]Z VI 2461篇奥氏体钢螺栓紧固件的应力限值进行评定。

承受纯拉伸的螺栓紧固件的平均拉伸应力应限制在Ftb以内。

Ftb=0.3Su

(1)

承受纯剪切的螺栓紧固件的平均剪切应力应限制在Fvb以内。

Fvb=Su/8

(2)

承受拉伸和剪切组合应力的螺栓紧固件,应满足:

(3)

式中:Ftb为许用拉伸应力;Fvb为许用剪切应力;ft为计算拉伸应力;fv为计算剪切应力。

对于A2-70螺栓,抗拉强度Su为700 MPa,计算得到许用拉伸应力Ftb为210 MPa,许用剪切应力Fvb为87.5 MPa。

4 计算结果与评定

通过对仪表支架进行有限元建模,采用静力系数法计算,并进行工况组合,得到仪表支架各工况下的应力。由于设计/正常工况和异常工况的许用应力一致,而异常工况载荷远大于正常工况,因此对正常工况不做单独评定,其评定包络于异常工况。

图1所示结构的仪表支架在各工况下的最大薄膜应力和最大薄膜加弯曲应力评定如表2所示。可以看出,部分应力比大于1,应力超过其应力限值,该型式的仪表支架不满足《压水堆核岛机械设备设计和建造规则》(AFCEN RCC-M—2007)[22]的要求。

表2 仪表支架应力评定

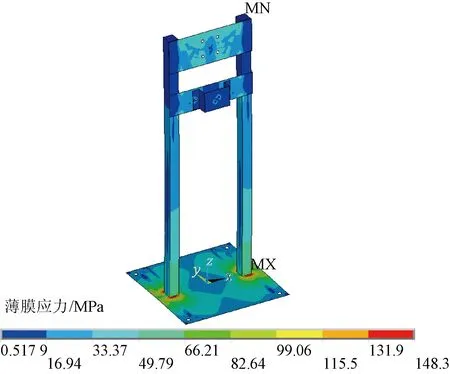

为探明应力超限的位置并分析超限原因,提取应力比最大的异常工况薄膜应力分布云图(图3)。可以看出,方钢立柱上部及上部安装板的应力较小,方钢立柱根部与底板相接的位置应力最大,且主要集中在根部垂直方钢框架的方向。这种应力分布主要原因是,方钢及安装载荷在垂直于方钢框架方向的水平地震加速度的作用下,对方钢根部产生较大的力矩作用,而此方向缺少足够的支撑,力矩作用到方钢根部转化为对根部的应力作用。

图3 异常工况薄膜应力云图

5 仪表支架结构优化

5.1 确定优化方案

为了使仪表支架满足抗震要求,需要对仪表支架的结构进行设计优化。通常可以采用增加方钢截面与底板厚度、增加斜撑、增加肋板等方式。由于应力超限的位置主要集中在方钢与底板相连接的局部区域,因此考虑不改变仪表支架的主体结构,只对应力超限的位置做局部加强。在方钢与底板连接的薄弱位置增加4个三角形肋板,肋板的厚度考虑常用板厚10 mm,肋板高度为H,宽度为L。优化后的仪表支架结构示意图如图4所示。肋板的尺寸会影响支架的最大应力,为了确定合适的肋板尺寸,分别分析对比了H100 mm×L100 mm、H150 mm×L100 mm、H200 mm×L100 mm、H250 mm×L100 mm、H150 mm×L150 mm、H200 mm×L150 mm、H250 mm×L150 mm,共计7种尺寸肋板的仪表支架。为叙述简便,后文的标识中省去单位。

图4 优化后的仪表支架示意图

5.2 不同方案应力结果对比

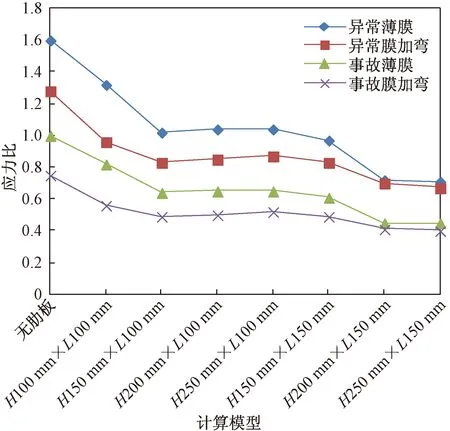

对5.1节结构优化后的7种仪表支架进行抗震计算,提取各仪表支架在异常及事故工况下的最大薄膜应力、最大薄膜加弯曲应力,并除以相应的许用应力值得到最大应力比。各方案支架的最大应力比如图5所示。可以看出,增加肋板后仪表支架各工况下的最大应力比均比无肋板仪表支架减小。当肋板宽度L为100 mm,肋板高度H从100 mm增加到150 mm时,最大应力比下降明显,随后高度再增加到200 mm及250 mm时最大应力比趋于稳定,无明显下降。此时最大应力比仍在1.0左右,不满足规范要求。肋板的宽度L加宽为150 mm,比肋板宽度100 mm模型的最大应力比减小。肋板H200 mm×L150 mm比肋板H150 mm×L150 mm的仪表支架最大应力比下降明显,而继续增加肋板高度至250 mm,最大应力比无明显变化。

为了分析图5中肋板尺寸对最大应力比变化趋势的影响,提取异常工况下的薄膜应力云图进行分析。当肋板尺寸H100 mm×L100 mm时,应力最大的位置为方钢与肋板上部连接位置[图6(a)]。肋板尺寸H150 mm×L100 mm时,应力最大的位置为底板与肋板外侧连接位置[图6(b)]。随着肋板高度增大到200 mm及250 mm时,底板上最大应力的位置未再发生变化[位置可参考图6(a)],最大应力比未明显变化,此时最大应力受肋板宽度L影响更大。

图5 仪表支架最大应力比

图6 肋板模型薄膜应力云图

肋板宽度L由100 mm增加到150 mm,肋板H150 mm×L150 mm仪表支架在异常工况的薄膜应力云图如图6(c)所示,可以看出,应力最大的位置已不在底板上。对比图6(c)和图6(b)可知,肋板宽度L由100 mm增加到150 mm减小了底板上的最大应力。当肋板尺寸增加到H200 mm×L150 mm,最大应力位置为方钢与肋板上部连接位置[图6(d)],但数值比H150 mm×L150 mm时下降明显,最大薄膜应力从89.9 MPa下降到66.2 MPa。

肋板尺寸H150 mm×L150 mm、H200 mm×L150 mm、H250 mm×L150 mm三种优化方案的仪表支架在各工况下最大应力比分别为0.97、0.72、0.71,均满足规范要求。肋板H200 mm×L150 mm仪表支架的最大应力比比肋板H150 mm×L150 mm仪表支架的明显偏小,而更大的肋板尺寸H250 mm×L150 mm并未使最大应力比明显下降,因此优化方案初步选定为肋板尺寸H200 mm×L150 mm的仪表支架。

5.3 综合评定

从5.2节的对比分析可知,肋板尺寸H200 mm×L150 mm仪表支架主体结构的应力满足《压水堆核岛机械设备设计和建造规则》(AFCEN RCC-M—2007)[22]要求。此外,还要综合评定焊缝、连接螺栓、膨胀螺栓是否满足相关要求。

5.3.1 焊缝评定

仪表支架部分部件之间为焊接连接,涉及的焊缝如下:①仪表阀平安装板、变送器平安装板与方钢之间为单面角焊缝,焊脚高度为5 mm,等效焊接系数为5×0.7/5=0.7;②方钢与底板之间采用开坡口全焊透焊接,不需要单独评定焊缝;③肋板与方钢和底板之间均为双面角焊缝,不需要单独评定焊缝。

因此,只需评定平安装板与方钢之间的焊缝。提取该位置的最大局部薄膜应力,除以等效焊接系数作为焊缝的等效应力,采用仪表支架母材的许用应力值进行评定。评定结果如表3所示,应力比均小于1,焊缝符合《压水堆核岛机械设备设计和建造规则》(AFCEN RCC-M—2007)[22]的要求。

表3 焊缝应力评定

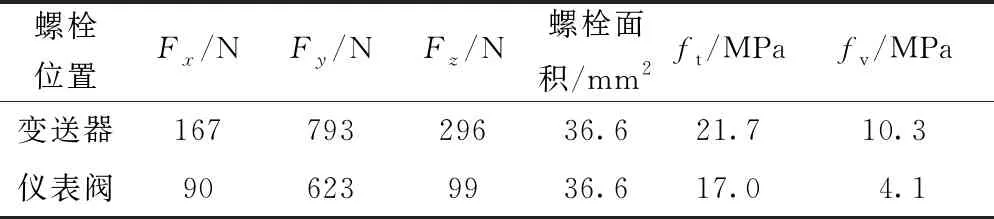

5.3.2 连接螺栓评定

变送器通过4个HM8×35 mm螺栓固定在变送器平安装板上,架装仪表阀安装板通过2个HM8×35 mm螺栓固定在仪表阀平安装板上。提取螺栓位置的受力,并进行包络,求得螺栓所受应力如表4所示。根据《压水堆核岛机械设备设计和建造规则》(AFCEN RCC-M—2007)[22]Z VI 2461篇,螺栓的许用拉伸应力Ftb=210 MPa,许用剪切应力Fvb=87.5 MPa。表4中的拉应力和剪应力均小于螺栓的许用应力值,且拉剪组合应力比小于1,连接螺栓应力满足《压水堆核岛机械设备设计和建造规则》(AFCEN RCC-M—2007)[22]要求。

表4 螺栓应力

5.3.3 膨胀螺栓校核

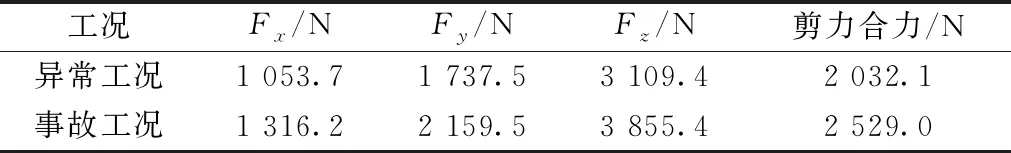

仪表支架底板通过4个M10膨胀螺栓锚固在混凝土地面上,提取异常和事故工况下的膨胀螺栓载荷并进行包络,如表5所示。

表5 膨胀螺栓载荷包络值

M10膨胀螺螺栓正常和扰动工况下的许用拉力为7 600 N,许用剪力为6 390 N。保守用正常和扰动工况下的许用值,评定表5中事故工况的载荷包络值,膨胀螺栓许用拉力>螺栓拉力包络值,膨胀螺栓许用剪力>螺栓剪力包络值,且组合应力为0.90,满足要求。

6 结论

从华龙一号核电机组工程实际出发,采用ANSYS有限元软件,建立了框架结构仪表支架模型,对其进行了地震应力分析及结构优化,得出如下结论。

(1)仪表支架方钢与底板连接区域是结构强度的薄弱位置,受到地震载荷作用时,此区域应力最大,若应力超过规范限值则需要对仪表支架进行结构优化加强。

(2)在方钢与底板连接的薄弱位置增加肋板可以有效降低该位置的应力,进而减小整个仪表支架的最大应力。

(3)仪表支架增加肋板后的最大应力与肋板尺寸有关。肋板尺寸过小,仪表支架的最大应力可能依然超限。随着肋板尺寸增大,方钢根部区域将不再是仪表支架的薄弱位置。从经济性角度考虑,在满足规范要求的前提下,此时无需再增大肋板尺寸。

(4)采用静力系数法对仪表支架进行抗震计算分析,是一种快捷可行的方法,可以在核电站仪表支架的工程设计中应用此方法。

(5)通过有限元分析表明,结构优化后的仪表支架满足华龙一号三代核电站的抗震要求。所提的计算方法及结构优化方式可应用于华龙一号仪表支架的抗震分析,为类似支架的设计计算提供借鉴。