储油罐清洗油气浓度在线监测系统设计

2022-07-10弓海凌邹冰玉代峰燕

李 淘,弓海凌,邹冰玉,代峰燕

(北京石油化工学院,北京 102617)

石油是世界上最重要的资源之一,海陆空各种交通工具以及生活用品制作都与石油石化行业密切关联。战略石油储备是国家早期提出的一种能源战略,用来应对国际、国内突发事件造成的石油短缺、油价不稳定等,同时还能减轻市场压力,从而使经济稳定发展[1]。石油储备必须依赖大型储油罐,在长期的存储过程中,油品中少部分杂质、石蜡和沥青等自然沉降在储油罐的底层形成油泥[2]。因此,储油罐经过长时间存储或者检查修理时需要对储油罐底部油泥进行处理[3-4]。根据国家石油清洗行业的相关规定,第1次检修的年限为10年,第2次检修年限为3~5年[5-6]。储油罐中油泥处理方式主要有人工进入油罐中清洗和利用机械喷头、工业机器人等进行机械清洗[7],我国的储油罐清洗方式正向着安全、有效的机械自动化清洗方向发展。在人工或机械清洗储油罐的过程中,由于油罐内及周围存在大量油气,极易因人为或客观因素造成工作人员中毒、窒息和火灾爆炸等严重事故,因此需要在储油罐清洗过程中对油罐内、外的氧气及可燃气体含量进行实时在线监测,避免发生重大事故,提高储油罐清洗过程的安全性。

为了避免上述情况,通过仿真分析找到合适的气体采样点,结合多传感器融合技术,笔者设计了储油罐清洗油气浓度在线监测系统,对储油罐内外的油气(氧气和可燃气体)浓度进行实时的监测。

1 储油罐清洗油气浓度在线监测存在的问题

储油罐清洗油气浓度的监测主要存在以下问题:

(1)储油罐中采样探头布置。大部分时间储油罐内的气体都是不饱和的,在油罐内不同位置的油气浓度分布不均匀。布置采样探头时要充分考虑油罐当中油气浓度的分布,使采集到的油气能够反映油罐中气体浓度的具体情况,保证油气浓度在线监测的准确性。

(2)储油罐内、外氧气和可燃气体浓度同时监测。储油罐内不仅含有氧气,而且长期的油品存储难免挥发出可燃气体。大部分设备只是对单一气体进行监测,不能完全保证储油罐清洗过程的安全性。此外,罐外人孔处也含有可燃气体,应同时对其进行监测,避免有害气体含量过高造成人员中毒等严重事故。

(3)储油罐中浓度预警。目前储油罐清洗时气体监测只是对油罐当中气体浓度进行了实时反映,没有预测气体浓度变化趋势。如果在监测储油罐油气浓度的同时,对油罐内油气浓度进行预测,可以确保整个清洗过程的安全性。

2 系统总体设计

2.1 系统方案

针对上述问题,设计了一种储油罐清洗油气浓度在线监测系统。利用气体采样探头并采用抽吸方式将储油罐采样点处油气输送到一定距离外的气体采样装置中,避免了采集气体时因客观或人为因素造成的爆炸等不利影响。多传感器可实现系统对储油罐内、外部油气浓度和温度的实时检测。选用无线传输方式将采集到的数据信息快速传到监控的上位机中,增强了数据传输的灵活性。通过上位机中监测界面,工作人员可以及时掌握储油罐内、外部的气体浓度和温度等信息。根据检测到的气体浓度信息,结合神经网络模型可实现储油罐油气浓度的预测。对检测及预测值进行处理,通过报警系统实现对储油罐清洗操作人员的提示。系统主要由信号的采集、传输、上位机等部分组成。可对储油罐内、外部油气浓度及环境温度等进行检测,实现储油罐油气浓度的实时监测,避免储油罐清洗时重大事故的发生。系统总体结构如图1所示。

图1 系统总体结构图

2.2 系统原理

通过ANSYS软件建立储油罐模型,利用FLUENT对油罐中的气体浓度分布进行仿真模拟。根据得到的储油罐油气浓度分布图,在油罐中布置采样点,使采集的气体能充分反映油罐中油气浓度的真实情况,外部采样点布置在人孔附近。利用采集探头并通过抽吸方式将采样气体移送到气体采样装置中。气体采样装置中有气体检测和采集装置,包括氧含量传感器、可燃气体传感器、DAM-3208A数据采集卡和温度传感器。氧含量传感器及可燃气传感器检测储油罐监测点油气中的氧气和可燃气体浓度,温度传感器用来监测储油罐清洗时环境的温度信息,传感器将监测点油气浓度和环境温度模拟量转换成相应的电信号,通过数据采集模块将采集到的气体和温度信号由无线网桥传送到上位机中,根据传感器的线性关系计算出油罐内、外部的气体浓度值和温度值,并在LabVIEW设计的监测界面中进行实时显示。同时利用采集到的气体浓度值,结合神经网络模型,对储油罐当中油气浓度变化情况进行预测。同时将检测和预测值等相关信息保存到数据库中,方便工作人员对数据的操作。

3 系统硬件组成

3.1 传感器的选择

传感器对储油罐气体浓度实时监测非常重要,决定着整个系统数据的稳定性、真实性,保证整个清洗过程处于安全的环境中。系统可燃气体检测使用催化燃烧式传感器,该传感器利用铂丝阻值变化来测定可燃气体浓度。采集的可燃气体与氧气充分接触发生化学反应,使得铂丝温度升高,相应的阻值增大,产生电位差,将输出一个相应的电信号。催化燃烧式传感器在可燃气体检测领域具有稳定性强的特点,能够检测出储油罐中大部分可燃性气体,受温度和湿度的影响不大。

氧气是储油罐燃烧爆炸的三大主要因素之一,根据清洗行业相关规定,在储油罐清洗过程中,罐中的氧气含量需要保持在8%以下,因此氧气浓度也是清洗过程中必须检测的对象之一。系统中选用伽伐尼式氧气浓度传感器,该类型传感器广泛应用于检测环境气体中氧的含量,其以银为正极,铅为负极,采用碱性电解液,当氧气浓度发生变化时可引起电池中电化学反应的变化,根据化学反应中电流变化实现氧气浓度的测量[8]。该类型传感器受可燃气体的影响较小,保证了检测过程中氧气浓度的准确性。

储油罐的环境温度也是一个重要参数,PT100温度传感器在工业温度参数的测量和控制等方面广泛应用。测温探头采用PT100铂电阻,测量范围为-50~100 ℃,防护等级IP65。该传感器具有精度高、稳定性好、灵敏性强、经济实用等特点,保证传感器在受到各种干扰下能够安全可靠的工作。

3.2 数据采集模块

利用DAM-3208A(4~20 mA)数据采集卡进行模拟量采集。该采集卡有32路12位分辨率模拟量输入,可满足8个采集点氧含量和可燃气体传感器的信号采集。有8路模拟量输出,12位DA转换。支持2400、4800、9600、19200、383400波特率和标准的MODBUS(ASCII、RTU和TCP)协议。通讯接口支持RS232、RS485和网口等方式。使用温度范围为-40~85 ℃,满足储油罐清洗过程中的环境温度要求,此外可使用LabVIEW软件进行编程。

3.3 通讯模块

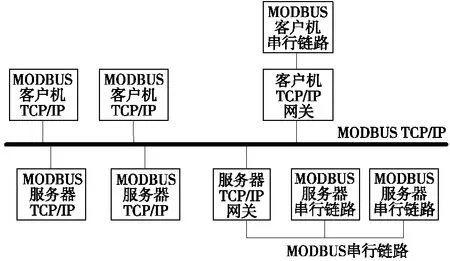

施耐德公司推出的MODBUS TCP协议去掉了MODBUS协议的CRC校验,增加了报文头, 是一种基于TCP/IP的协议,是工业领域最流行、最广泛、标准的网络通讯协议之一,通过该协议可实现以太网和采集设备的通信[9-10]。MODBUS TCP的通信系统可以包括不同类型的设备,通讯设备有连接至TCP/IP网络的客户机和服务器等相关设备以及互联的网桥、路由器或网关。通信结构如图2所示。

图2 MODBUS TCP/IP通信结构图

储罐区环境情况复杂,为了使数据传递更加方便、快捷,在储油罐清洗油气监测系统中使用了无线网桥,可实现油罐区域无线远距离传输,同时适应各种恶劣的环境,有效解决现场检测的时效性。

系统中上位机作为客户端,数据采集模块作为服务器,无线网桥作为中间的无线传输设备。上位机通过LabVIEW软件中的MODBUS TCP函数的IP地址及端口号与采集模块进行通讯,客户端发出数据请求消息,数据采集卡接收到消息后响应请求并回应数据到上位机中,达到快速完成两者之间数据交换的目的。

4 系统软件设计

4.1 软件功能设计

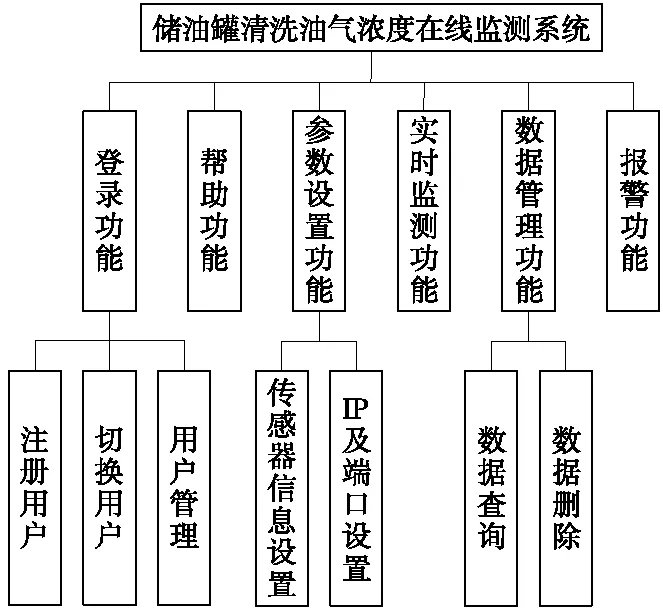

LabVIEW广泛应用于工业监测、测试控制和实验学习等方面,采用图形化的形式进行编程,软件含有大量与现实生活中仪器仪表相类似的控件,使得软件设计的界面更加直观[11]。利用LabVIEW软件平台设计了监测储油罐清洗时罐体内、外部氧气浓度、可燃气体浓度及温度等参数监测界面。同时利用神经网络模型对储油罐中油气浓度等进行浓度预测,如果预测值超过设定的阈值能进行报警操作。整个监测画面主要实时显示罐内6个采样点和罐体人孔处的氧气、可燃气体浓度及环境温度等数据。监测软件系统还包含登录功能、参数设置功能、数据管理功能、系统帮助等。基于LabVIEW的储油罐清洗油气浓度在线监测系统软件主要功能如图3所示。

图3 软件功能组成

LabVIEW DSC为单独的“数据记录和监控模块”,是专门开发的一种附加工具包,在该工具包中提供了过程控制中所需要的控件和功能模块,如实时趋势图、数据库、相关数据报表等,为工业监测提供了便利[12]。利用LabVIEW DSC模块中内置的MODBUS函数与设备交互,通过设置IP地址和端口号实现与设备的通讯,并且可以方便地获取实时数据。

4.2 登录功能

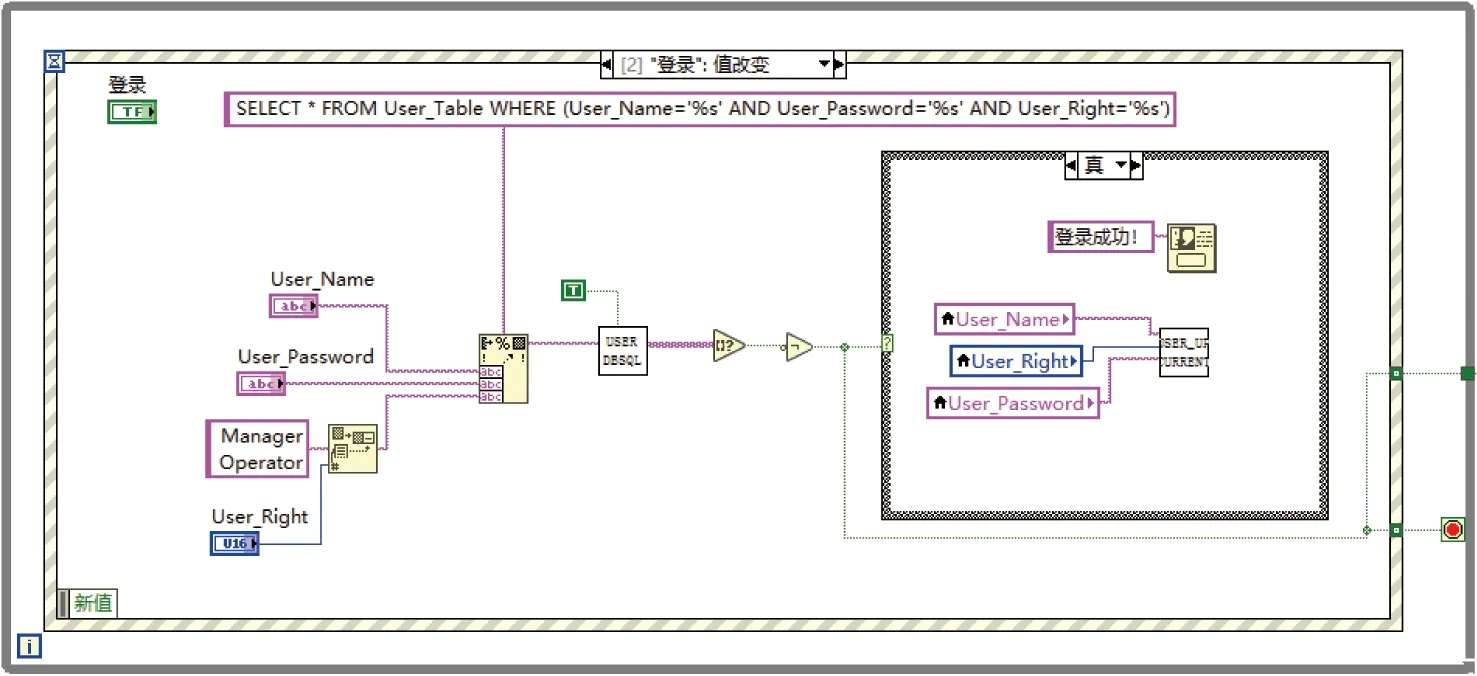

工作人员通过登录界面输入与自己相关的信息进行身份验证。新用户可以进行注册,并将注册信息保存在Access数据库中的用户信息列表中。登录成功以后直接进入并运行主程序,在主界面设置了“用户界面”按钮,点击该按钮进入用户信息界面,该界面中操作人员可以进行信息的修改、切换用户等操作。该系统包括3种类型的用户:最高级别的系统管理用户、管理用户和操作用户。其中,最高级别的系统管理用户具有修改用户信息的权限,同时还可以添加、删除用户相关信息;操作用户的权限最低,如果是操作员登录,在用户界面将不会显示“用户管理”按钮,不能修改其他的用户信息。用户登录界面如图4所示,程序框图如图5所示。

图4 用户登录界面

图5 登录程序框图

4.3 参数设置功能

由于系统运用了LabVIEW DSC模块,通过MODBUS TCP协议以及自定义端口等方式与采集设备交互,因此需要通过IP地址及端口号来访问采集设备,从而获取实时数据。在系统参数设置界面中可设置IP地址以及端口号等参数,实现与采集设备的通信。另外,氧含量、可燃气体和温度传感器的初始参数如零点值、满度值和量程等信息在该模块进行设置。设置完成后,点击确定按钮,程序会将相应的参数写入XML文件中,以便于调用,同时关闭该界面。点击取消按钮,关闭该窗口,程序不保存任何数据,运行时调用上一次设置保存的参数。参数设置界面如图6所示。

图6 参数设置界面

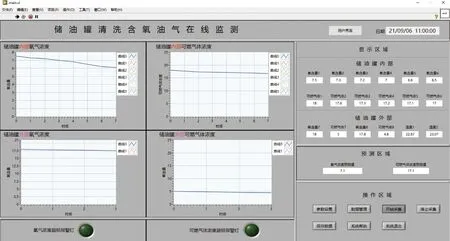

4.4 实时监测界面

系统的主要数据实时监测界面如图7所示,成功登录后系统将直接进入该监测界面。在开始采集后,软件通过设置的IP地址及端口号与采集设备进行通讯,程序进行数据请求,采集卡在接收请求消息后进行响应,并且将采集的数据通过无线网桥传输到上位机中,并在显示区域显示储油罐内6个对应采样点、罐外人孔处氧气、可燃气体的浓度以及环境温度。同时将采集到的氧气和可燃气体浓度以波形图显示,方便工作人员观察气体浓度的走势。该界面右上角的“用户界面”按钮可以让操作人员进入用户信息界面。在操作区域有控制采集的启、停及对参数设置的按钮,同时可以将界面的采集数据保存到数据库中。另外,结合神经网络模型对储油罐中油气浓度进行预测,并在预测区域进行显示。在界面的底端设置了报警灯,将预测值同设定的阈值进行比较,当超过阈值后报警灯变亮,实现提前预警功能,对工作人员进行及时的提醒,保证储油罐清洗时的安全性。

图7 实时监测界面

4.5 数据管理及帮助功能

数据管理模块主要实现采集数据的查询与删除,可以根据时间范围查询该时间段响应的气体浓度数据。操作人员单选显示的数据,点击删除按钮,可以对选中的数据实现删除操作。系统帮助内有具体的帮助文档,实现操作人员对帮助文档的查阅。

5 结论

针对储油罐清洗过程中油气浓度监测不全面、没有预测环节的问题,笔者设计了一种基于LabVIEW的储油罐清洗油气浓度在线监测系统,采用多传感器融合技术,实现了精确检测储油罐内外的氧气、可燃气体浓度以及环境温度,同时将采集和预测数据进行实时显示、保存等。该系统采集精度高、操作简便、抗干扰能力强,可提高储油罐清洗过程中的安全性,避免重大的经济损失和人员伤亡。