电流型氮氧化物传感器输出特性分析及控制策略的优化*

2022-07-09王佐硕邹杰王梓李玉美简家文周明军谢光忠

王佐硕邹 杰王 梓李玉美简家文周明军谢光忠

(1.宁波大学信息科学与工程学院,浙江 宁波 315211;2.中国电子科技集团第四十九研究所,黑龙江 哈尔滨 150023;3.电子科技大学光电科学与工程学院,四川 成都 610054)

近年来,我国汽车与工业排放的尾气污染问题日益突出。 其中,氮氧化物(NOx)是危害最大且难处理的大气污染物之一。 尾气中的NOx含量通常在1 000×10-6左右,其中NO 占NOx总排放量的95%[1-2]。 有必要对汽车及工业燃烧尾气进行监测,并配合选择性催化还原(Selective Catalytic Reduction)技术以减少NOx的排放,这一过程中,高精度的NOx在线检测系统是必不可少的。 目前燃烧尾气中NOx检测系统主要由基于钇稳定氧化锆固体电解质的NOx传感器和外部电子控制单元(即:专用控制器)组成。 由于NOx传感器工作原理的复杂性,需要与专用控制器配合使用才能实现良好的性能输出[3-4]。 然而长期以来,NOx传感器及其专用控制器都是针对车载应用,缺少针对工业尾气监控应用的开发和研究。 因车载系统对传感器专用控制器的成本及体积的限制,同时为了适应发动机各种工况下温度、气流的突变,在传统车载控制器的控制策略中牺牲了测量精度以适应以上需求。 例如:日本NGK 公司在2001 年公开了双电压(V0、V1)定值反馈控制策略的相关专利[5]。 2009 年NGK 公司又公布了基于Ip1定值反馈的控制策略[6],这种策略虽然提高了部分测量精度。 但此控制策略复杂,且传感器加热器功率控制采用了PWM(Pulse Width Modulation)模式,PWM 波会对微弱信号测量产生一定程度的干扰。 故车用NOx传感器控制器及其控制策略无法直接移植至对测量精度要求较高的工业尾气排放监控中。 为了获得测量精度更高的控制策略,本文设计了基于LabVIEW 模块化软件和可控高精度标准仪表基础上的NOx传感器全开放测试系统,可对传感器的加热功率、多个泵电压、多个泵电流等工作参数进行独立控制与采集,因此能够根据多维的测量结果对NOx传感器进行分析和研究,获取传感器的最优工作方式。 本研究对NOx传感器的研发及专用控制器的开发均具有指导意义。

1 NOx 传感器工作原理

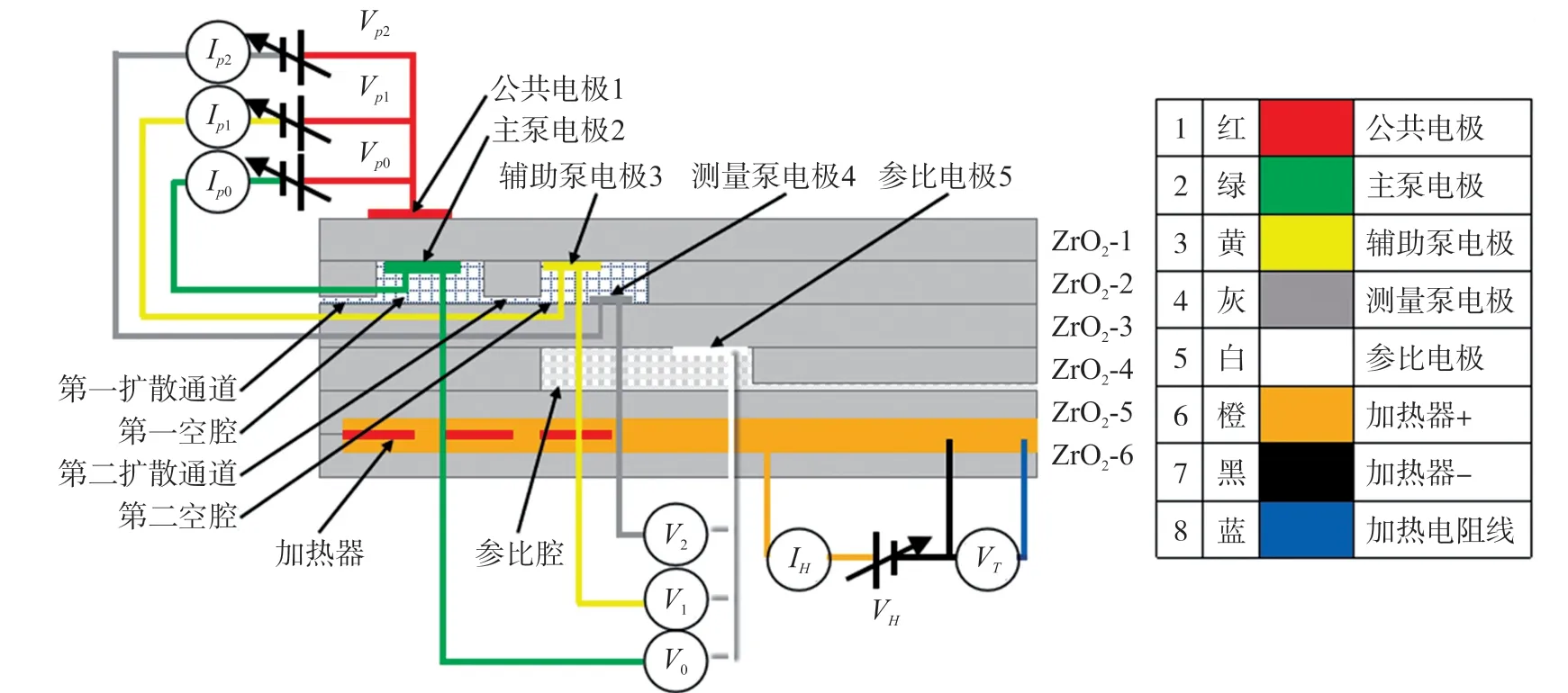

本文采用了NGK 公司开发的商用电流型NOx传感器,传感器片芯的结构及外接驱动电路如图1所示,传感器片芯主要由多层氧化锆和多个Pt 电极构成,总体上可分为三个电化学泵及加热器等多个功能模块。 根据功能将图中三个电化学泵定义为主泵、辅助泵和测量泵,将加载在上述电化学泵上的泵电压分别定义为主泵电压Vp0、辅助泵电压Vp1和测量泵电压Vp2,将其产生的泵电流分别定义为主泵电流Ip0、辅助泵电流Ip1和测量泵电流Ip2。 这三个电化学泵单独工作时,全部基于极限电流原理,故可用极限电流原理的泵电池模型[7]来描述这三个电化学泵的特性。

图1 NOx 传感器片芯结构及电路连接原理图

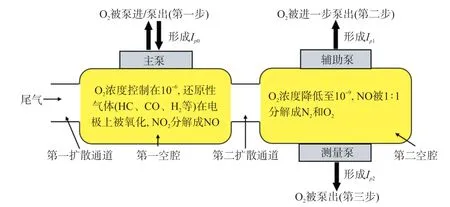

NOx传感器在高温环境下工作时,将三个电化学泵联合,通过分室、分级控制,对NOx气体先转化后测量。 其测量原理如图2 所示,具体过程如下:

图2 NOx 传感器工作原理图

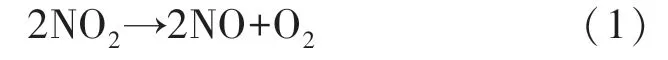

①尾气通过第一扩散通道扩散进入到第一腔室内后,在主泵电极与公共电极之间施加有主泵电压Vp0。 通过主泵电压Vp0作用,将绝大部分氧气(O2)泵出腔外,形成主泵电流Ip0,该电流值可与尾气中的O2浓度建立线性关系[8]。 同时,主泵能够将第一腔内的O2浓度降低至10-6水平。 由于第一腔室中的O2浓度降低,原NO2与NO 之间的化学平衡被打破,部分NO2分解成NO,反应方程式如下:

与此同时,汽车尾气中的CO、HC、H2等还原性气体在第一腔室内以及扩散过程中发生氧化反应,被转化成CO2和H2O。 理论上此时第一腔室内中的气体仅剩NO 与少量的O2以及未被完全分解的NO2,大部分气体为较难参与电化学反应的CO2,H2O 和N2。

②尾气经过第一腔的处理后,继续通过第二扩散通道进入到第二腔室,在辅助泵电极与公共电极之间施加有辅助泵电压Vp1。 通过辅助泵电压Vp1作用,进一步泵出剩余的微量O2(10-6级),形成辅助泵电流Ip1,此时第二腔内O2浓度进一步降低至0.01×10-6的级别[9]。 与此同时,由于环境中O2的减少,NO2被进一步转化为NO,第二腔体内的NOx气体主要成分为NO[10]。

③当第二腔室内的NO 扩散至测量泵电极时,在测量泵电极与公共电极之间施加有略大于Vp1的测量泵电压Vp2。 测量泵电压促使NO 被分解,分解产生的氧形成氧离子并穿过钇稳定氧化锆(YSZ)固体电解质被泵出腔外,形成测量泵电流Ip2。 由于NO 分子中氮原子数与氧原子数的含量为等比关系,因此可以通过测得的泵电流Ip2计算出氧含量,进而间接推算出NOx的含量。 即通过检测泵电流Ip2的大小最终获得尾气中的NOx浓度。

2 NOx 传感器测试系统

本文设计的测试系统结构如图3 所示,被测NOx传感器安装在测试腔内,通过自主开发的Lab-VIEW 模块化软件控制数字质量流量控制器,调配标准气源NO、N2、O2的混合比例,实现对不同组分尾气的模拟及自动切换,并将混合气通入传感器测试腔内。 同时该软件通过USB 接口可实现多台SPD3033D 型高精度线性直流稳压电源和SDM3055型高精度数字万用表等仪器的输出与采集,使这些高精度仪表能够为传感器提供可调的3 路泵电压(Vp0、Vp1、Vp2)和1 路加热电压输出(VH)以及3 路泵电流(Ip0、Ip1、Ip2)及1 路加热电流(IH)的实时采集,并在上位机上进行自动数据保存。 该系统能够完成对NOx传感器的各项气敏电学性能的快速精确检测。

图3 全开放NOx 传感器测试系统原理图

测试系统的环境参数配置:①气体总流量为200 mL/min;②以浓度为99.995%的高纯N2和高纯O2及含NO 气体浓度为1%的N2为标气;③O2浓度可调节范围为0~21%;④NOx浓度可调节范围为0~2 000×10-6;⑤传感器的工作温度在700 ℃以上。

3 传感器的测试方法

①传感器工作温度标定:NOx传感器的加热器使用了如图4 所示的三线制结构来实现对传感器的加热及温度的测量。 加热器由Pt 材料构成,由于Pt具有正温度系数(PTCR)特性,可以通过头部Pt 的电阻获得传感器头部的温度。 三线制加热器的头部阻值表示为RH,三根引线的阻值分别表示为RT、RL、RL。 首先,通过三根外部引线结合电流、电压表采集此时加热电流IH、加热电压VH和引线电压VT,并根据式(2)计算出此时的加热器阻值RH。 其次,根据RH值的大小改变加热电压VH或者占空比对加热器功率进行调整,进而实现对传感器工作温度的控制。

图4 加热器三线制示意图

由于加热器到传感器敏感头部存在温度梯度,单纯从RH对传感器头部温度T进行计算,计算结果将存在较大偏差,但此时Pt 阻值RH与传感器敏感头部存在单调的对应关系[11],因此在本文中对传感器头部温度与RH值进行了标定分析。 实验标定过程中,通过调整传感器加热功率,并使用外置的热红外成像仪对传感器头部进行非接触式的温度测量,建立RH与T的曲线关系,为后续通过RH值对传感器头部温度进行控制提供参考。

②单泵工作法:传感器的性能可以通过对传感器的各个泵进行单独测试来检测。 在测试过程中,根据NOx传感器各个泵的工作原理,选择相应的测试气体,获得各个单泵在施加不同泵电压时所产生的对应泵电流,分别分析传感器单泵独立工作时的输出特性[12]。

③多泵联动工作法:根据NOx传感器上述原理,维持传感器的工作状态为:主泵在第一腔内泵出绝大部分O2,辅助泵在第二腔进一步往腔外泵O2,同时维持第二腔的O2浓度在一个较低的范围,尽量减少O2对测量泵的干扰。 使得测量泵上产生的泵电流Ip2几乎全部来自于NO 分解所产生的氧,提高NOx的测量精度。 因此设定合理的主泵电压Vp0、辅助泵电压Vp1、测量泵电压Vp2同时施加在NOx传感器上,使其处于多泵联动工作状态。

4 结果与分析

4.1 传感器工作温度测试及分析

①RH-T线性对应关系的建立

对传感器进行工作温度标定,在5个不同加热电压VH下,测得加热器对应的VT、IH的值,结合式(2)计算得到相应的RH值。 使用热红外成像仪获得此时对应的传感器头部温度,如表1 所示。 通过线性拟合,得到加热温度与传感器加热电阻的线性关系曲线,如图5 所示,这为后续通过RH实现对传感器头部温度的控制提供了基础数据。

表1 加热器RH 值与传感器敏感头部温度T

图5 RH-T 的线性对应关系

②加热方式的选择

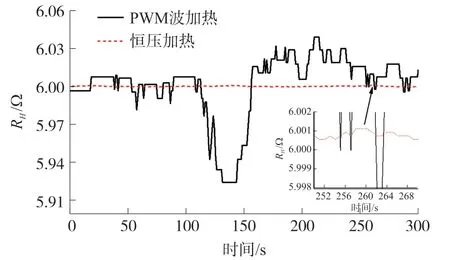

目前传统的车载传感器控制器采用的是PWM波加热方式,通过调节传感器加热电压的占空比使传感器达到正常的工作温度。 而PWM 的输出脉冲会造成大量高次谐波,从而干扰NOx的测量,造成测量精度的下降[13]。 为了获得更高的测量精度,本文采用高精度线性直流稳压电源对传感器进行恒压加热。 从图6 可以明显看出传感器的加热电阻RH在两种加热方式下的差异,恒压加热时的RH随着时间变化更稳定、漂移更小,提高了传感器的测量精度。 因此,本文在后续研究中均采用恒压加热方式进行。

图6 加热方式对传感器加热电阻RH 的影响

③合理加热功率及传感器工作温度的选择

通过改变传感器的工作温度,得到空气环境下不同工作温度对泵氧能力的影响关系,如图7 所示。

图7 不同加热电压下主泵电流与主泵电压的关系曲线

主泵电流Ip0随着传感器加热功率(即恒压加热方式下加热电压VH)的升高,极限电流平台也随着变得明显,当传感器的加热功率在8 W 以上时(此时传感器工作温度约780 ℃),I-V曲线出现了很好的极限电流平台。 另外,主泵电压Vp0小于0.3 V时,主泵电压Vp0与主泵电流Ip0之间呈欧姆线性关系;当主泵电压Vp0在0.3~1.2 V 区间时,主泵工作在扩散障束流状态,主泵电流Ip0随着主泵电压Vp0的增加基本保持恒定。 说明该传感器在加热功率大于8 W(对应的加热电压7.54 V)、主泵电压Vp0在0.3 V~1.2 V 区间内,传感器第一腔的泵氧能力达到工作需求。 在后续的实验中,为了保证传感器拥有足够的泵氧能力及合理的功耗问题,本文选用了9.73 W(对应的加热电压8.37 V)作为传感器的最佳加热功率,并在此基础上研究了O2浓度、NOx浓度、泵电压Vp0、Vp1、Vp2改变对传感器输出的影响。

4.2 传感器单泵工作测试及分析

4.2.1 主泵工作测试及分析

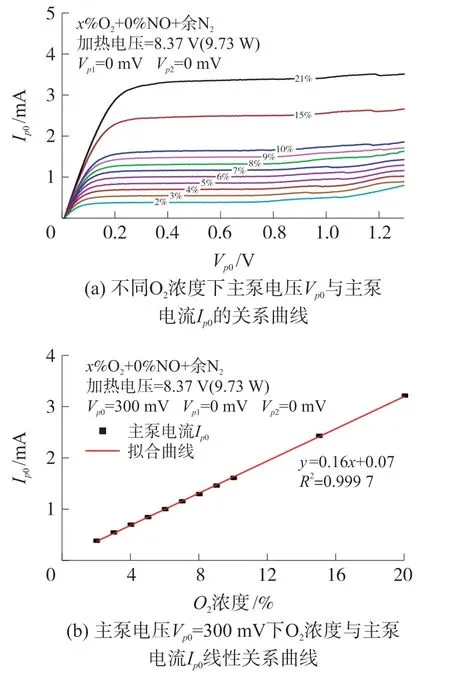

主泵单独工作测试:在不同混合气中:x%O2+0%NO+余N2(x=2、3、4、5、6、7、8、9、10、15、21),辅助泵电压Vp1与测量泵电压Vp2都设置为0 V,将主泵电压Vp0以0.01 V/s 的速率从0.0V 增至1.2 V,得到不同O2浓度条件下主泵电流Ip0随主泵电压Vp0的关系曲线图,结果如图8(a)所示。 从图中可以看出在低O2浓度与高O2浓度条件下,传感器主泵的IV曲线都表现出较好的极限电流平台。 且主泵电压Vp0在0.3 V~0.9 V 的区间内,泵电流值的变化可以忽略,维持了一个较为平坦的极限电流平台。 这说明本传感器的第一腔对传感器的主泵电流有较好的束流作用,主泵能很好地完成泵氧作用。 此外在图8(a)中,选取主泵电压Vp0=300 mV 时所对应的主泵电流Ip0,可以得到Ip0与O2浓度的关系曲线。 进而进行线性拟合,得到拟合关系式为y=0.16x+0.07,拟合度(R2)达到了0.999 7,表明使用恒定的主泵电压可以得到线性度良好的O2浓度与泵电流的关系曲线,结果如图8(b)所示。

图8 主泵工作测试

4.2.2 辅助泵工作测试及分析

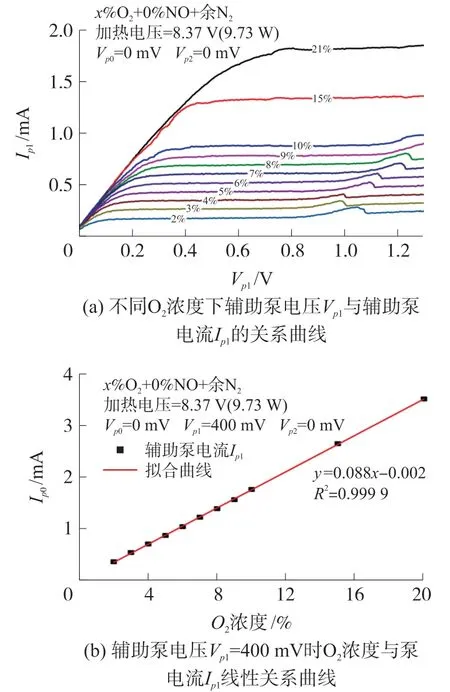

辅助泵单独工作测试:在不同混合气中:x%O2+0%NO+余N2(x=2、3、4、5、6、7、8、9、10、15、21),主泵电压Vp0与测量泵电压Vp2都设置为0 V,辅助泵电压Vp1同样以0.01 V/s 的速率从0.0 V 增至1.2 V,所得辅助泵电流Ip1与辅助泵电压Vp1的关系曲线如图9(a)所示。 在低O2浓度与高O2浓度条件下,传感器辅助泵的I-V曲线都表现出较好的极限电流平台。 同时可以看出随着O2浓度的不断上升,进入极限电流平台所需的泵电压逐渐增大,这与小孔极限电流氧传感器的工作原理相一致[14]。 需要注意的是该NOx传感器的第二腔气体是由第一腔中的气体扩散而来,因此在传感器正常工作的时候,第二腔的O2浓度通常维持在较低的浓度,进一步减小对后续NOx测量的干扰。 因此,良好的辅助泵泵氧能力对提高NOx传感器的测量精度有重要作用。 图9(b)为选取辅助泵电压Vp1=400 mV 时,辅助泵电流Ip1与不同O2浓度的关系曲线,线性拟合关系式为y=0.088x-0.002,拟合优度R2=0.999 8,可以看出本实验所采用的NOx传感器的辅助泵泵氧性能优异,能较好地维持第二腔的O2在较低的浓度下,从而进一步减小O2对测量泵电流Ip2的干扰。

图9 辅助泵工作测试

4.2.3 测量泵工作测试及分析

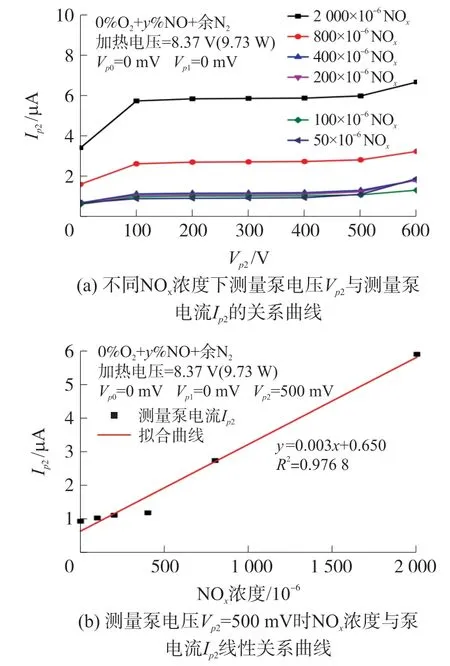

测量泵单独工作测试:在不同混合气中:0%O2+yNO+余N2(y=50×10-6、100×10-6、200×10-6、400×10-6、800×10-6、2 000×10-6),主泵电压Vp0与辅助泵电压Vp1都为0 V,测量泵电压Vp2以0.1 V/s 的速率从0 V 增至0.6 V,所得测得的测量泵电流Ip2与测量泵电压Vp2的关系曲线如图10(a)所示。 在O2浓度为0%时,测量泵电压在0.1 V~0.5 V 内展现了良好的极限电流平台且测量泵电流与NOx浓度存在一定的对应关系。 图10(b)为选取Vp2=500 mV时,NOx浓度与测量泵电流Ip2的关系曲线,其线性拟合关系式为y=0.003x+0.650,拟合优度R2为0.976 8。 说明在传感器测量泵上加载恒定电压Vp2时,NOx浓度与测量泵电流Ip2展示出较好的线性度。

图10 测量泵工作测试

4.3 传感器多泵联动工作测试及分析

在传感器的多泵联动测试中,本文提出了与目前商用传感器上采用的“Ip1定值反馈控制策略[15]”不同的“定电压控制策略”,即去除了反馈控制,将传感器的三个泵电压固定在一个合适的电压点上,通过数据处理也可以得出很好的线性度。

选取Vp0=300mV,Vp1=400 mV,Vp2=500 mV(定电压控制策略),O2浓度为0%的测试条件下,通入在不同混合气体:0%O2+yNO+余N2(y=50×10-6、100×10-6、200×10-6、400×10-6、800×10-6、2 000×10-6),所得测量泵电流Ip2与NOx浓度的关系曲线如图11 所示。 从图中可以看出该传感器在NOx浓度在50×10-6~2 000×10-6之间的测量泵电流Ip2呈单调递增,线性拟合的拟合度R2=0.980 3,说明该传感器适合工作在定电压控制策略的控制模式。

图11 定电压控制模式下,NOx 浓度与测量泵电流Ip2线性关系曲线

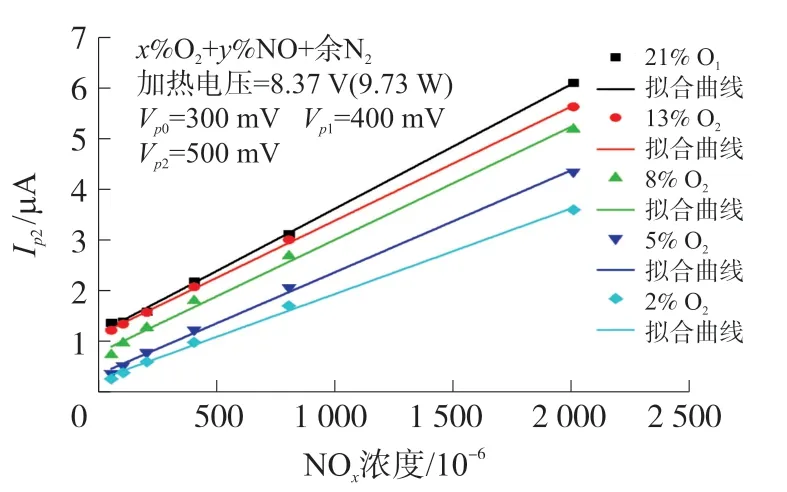

将传感器在含氧环境下进行进一步测试,采取定电压控制策略(Vp0=300 mV,Vp1=400 mV,Vp2=500 mV),在不同混合气中:x%O2+yNO+余N2(x=2、5、8、13、21;y=50×10-6、100×10-6、200×10-6、400×10-6、800×10-6、2 000×10-6)所得测量泵电流Ip2与NOx浓度的关系曲线如图12 所示。 可以发现传感器在不同氧气浓度下测量泵电流Ip2随NOx浓度的增大而增大,且呈优良的线性关系。 证明了该控制策略不仅可以实现对不同NOx浓度的测量,同时也能在不同氧气浓度的环境下对NOx浓度进行精确测量。

图12 定电压控制模式下,不同O2 浓度下测量泵电流Ip2与NOx 浓度的关系曲线

5 结论

本文设计了基于LabVIEW 的NOx传感器全开放测试系统,实现了对NOx传感器的开放控制测评及标定。 利用LabVIEW 虚拟仪器平台,实现开放设置传感器的所有工作参数并实时显示传感器工作状态,且实现高度自动化测试,快速便捷地对目标传感器性能做出一个全方位的检测。 系统采用恒压加热的方式有效降低了传感器工作温度漂移对测量精度的影响,发现传感器的加热功率在8 W 以上时,第一腔的主泵即使在高O2浓度下也能展现出良好的工作性能。 考虑到功耗与性能之间的平衡,将加热功率固定在9.73 W,传感器的主泵、辅助泵的极限电流与O2浓度都具有良好的线性关系,测量泵的极限电流与NOx浓度也存在较好的线性关系。 通过对传感器的多泵联动测试发现,采用定电压的控制策略(Vp0=300 mV,Vp1=400 mV,Vp2=500 mV),在含O2环境下也能有效地得出传感器对NOx的高线性度,线性拟合度在0.995 以上。 本文提出的定电压控制策略可以实现在有氧环境下对NOx含量的测量,有望用于含O2环境下NOx含量的精确测量。