连续退火冷轧板表面锈点产生的原因及对策

2022-07-09赵宗楠廖加宝

赵宗楠,杨 逾,廖加宝

(广州JFE钢板有限公司,广东 广州 510000)

广州JFE钢板有限公司冷轧厂连退机组是一条生产高端汽车内、外板的连续退火生产线,所生产的冷轧板广泛用于国内各大日系汽车厂。在一段时间内,某车厂冲压车间在进行冲压前板料表面检查时,发现落料后的板料上有锈点缺陷,判定为原料本身带来的缺陷。为了查明锈点产生的原因,通过对大量的钢卷进行表面锈点检查,统计锈点发生频率和发生规律;并对锈点部位进行缺陷形貌和SEM成分分析,结合连退机组生产过程工况,成品储存环境及后工序重卷机组生产条件等因素的调查,系统分析了冷轧板产生锈点的原因,提出综合改善措施。

1 锈点产生的原因分析

1.1 锈点发生规律和成分分析

为了探明锈点的发生规律,对在库的退火冷轧卷安排到重卷机组进行表面锈点检查,发现锈点与连退机组的生产时间存在一定的规律。对672个连退成品卷过重卷机组的锈点检查数据收集,汇总锈点发生规律,得出锈点的生成受到钢卷在库存放的天数的影响,存放时间越长锈点发生概率越高(图1),且随着产出时间的延长,锈点的大小和数量均会增大。并且锈点在钢卷头尾部数量相对较多,上下表面均会出现。经过对锈点部分进行取样放大形貌观察,发现锈点直径一般为1~2 mm,大小不一,锈点中间0.05~0.20 mm部分呈深褐色或者黑色,外围部分呈现浅黄色(图2)。

图1 锈点发生率Fig.1 Incidence of rust spots

图2 锈点图片Fig.2 Rust spot picture

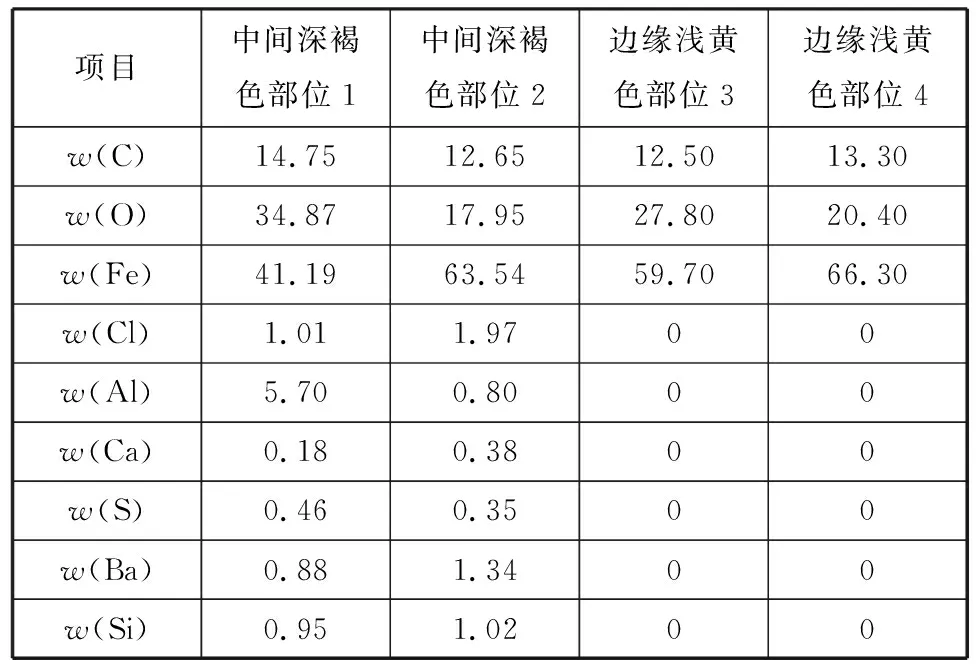

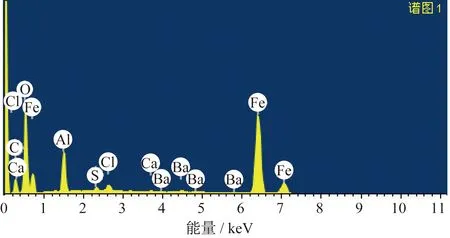

通过对锈点部位进行SEM成分分析[1],锈点边缘部分呈现浅黄色部分元素C、O、Fe(图3),中间深褐色部分有C、O、Fe、Cl、Si、Al、Ca、S、Ba等元素(图4),具体元素含量见表1。

表1 锈点SEM元素成分分析Table 1 SEM elemental analysis of rust spots %

图3 锈点边缘浅黄色部位成分Fig.3 Composition of light yellow parts at the edge of rust spots

图4 锈点中间深褐色部位成分Fig.4 Composition of dark brown part in the middle of rust point

1.2 锈点原因分析

通过锈点形貌和成分分析可以看出,锈点中间部位,颜色是深褐色乃至黑色,含有Cl、Ca等大量杂质元素;锈点外围部分颜色浅黄色,元素只有C、O、Fe三种。通过上述现象分析,初步可以判断在生产过程中有异物黏附在钢板表面,即锈点中间的深褐色部分,直径为0.05~0.20 mm,故连退机组刚产出的钢卷表面较难发现锈点。钢卷产出后经过一段时间的放置,至车厂使用时,初始的异物元素影响周边正常区域,造成氧化,使锈点直径变大至1~2 mm,所以在车厂使用时发现有锈点缺陷。

1.2.1 生产工艺调查

为了查明钢板表面黏附的异物来源,首先对连退机组入口清洗区、水淬区、平整液、防锈油等在线纯水和介质取样分析Cl离子含量[2],通过检测,机组液体介质中的Cl离子含量均在标准范围以内,没有发现异常。

其次,对连退机组所有吹扫板面的风机管道和喷嘴进行点检和异物取样分析,发现一些管道由于是碳钢材质,经过了几年的生产运行,部分管道内部生锈严重(图5);在生产时,管道内的锈粉被吹到板面上,再经过辊系的挤压,牢牢黏附在钢板上。

图5 管道生锈图 Fig.5 Rusty pipe

另外,还对机组钢板运行通道线周围的异物进行采样分析,通过元素成分分析和锈点中间部位异物成分进行比对(表2),分析判断出造成板面锈点可能性大的异物源。

表2 锈点成分分析结果与连退机组异物对比Table 2 Comparison of rust spot composition analysis results with foreign matters of continuous annealing line %

从成分分析来看,入口烘干机管道、终冷段风箱、水冷段烘干机管道均含有有害元素Cl,并且与锈点中部的元素成分高度相似,判断极有可能是导致钢板产生锈点的主要原因。

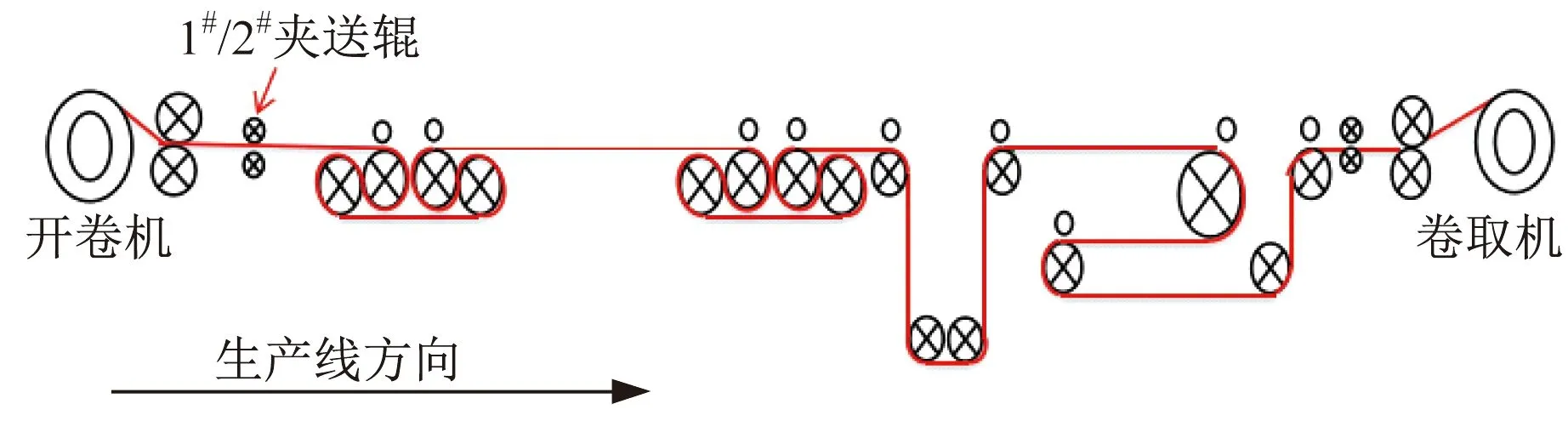

1.2.2 后工序原因调查

经过对连退机组可能产生的入口烘干机管道、水冷段烘干机管道以及退火炉终冷段的风箱管道进行彻底除锈清扫处理,对于无法清理的退火炉终冷段风箱,全部更换为不锈钢材质后,锈点情况明显好转,但并没有彻底杜绝,在汽车厂使用的钢卷仍然发现锈点,但是数量较之前已经明显下降;并经过调查发现,发生锈点的钢卷都是2号重卷机组生产的钢卷,并且锈点发生在钢卷头尾部200 m内。通过对2号重卷线通道线和辊系(图6)的检查,并对辊面异物取样分析,发现2号重卷线1#/2#夹送辊辊面异物成分和锈点异物成分高度相似,该夹送辊是胶辊,容易黏附异物,并且只在带钢头部穿带和尾部剪切的时候压下,和锈点的发生位置基本吻合,可以确定该部分的锈点是2#重卷线的1#/2#夹送辊造成。

图6 2号重卷辊系示意图Fig.6 Roll system of 2# RC

2 解决锈点问题的措施

从上述结果和分析可见,连续退火后的冷轧板非常容易生锈,生产过程中某个环节控制不当,就会产生锈点缺陷。经过对生产过程中各个环节的调查和元素成分对比分析,可以判断广州JFE钢板有限公司冷轧厂连退机组的冷轧板锈点产生的可能原因是连退机组入口段烘干机管道、退火炉终冷段风箱和管道、水冷段出侧烘干机管道生锈严重产生锈粉等异物,以及产出钢卷库存防护不当异物污染2号重卷机组辊系综合因素导致,所以要解决这个问题应该从以下几个方面进行改善,具体的做法是:

(1) 对入口烘干机管道、退火炉终冷段风机管道、水冷段出侧烘干机管道进行彻底的除锈处理,并将管道内的异物清扫干净,确保吹扫板面时无异物产生。

(2) 退火炉终冷段的冷却风箱由于是碳钢材质,生锈严重,更换为不锈钢材质。

(3) 对2号重卷机组的辊系进行清洁,钢卷在上线前,内、外圈要求检查并清洁。

(4) 对钢卷存放的库区进行5S整理,对库区地面和钢卷放置鞍座,建立卫生管理;另外连退机组产出的钢卷必须及时包装,严禁裸卷长时间放置在库区。

以上对策实施后,跟踪了340个卷的表面检查情况,锈点发生率明显降低,基本解决连退材料板面锈点问题(图7)。

图7 措施实施后锈点发生率Fig.7 Incidence rate of rust spots after countermeasure

3 结语

众所周知,冷轧板的锈点问题一直是困扰各钢企的普遍问题,各条生产机组产生的原因也各不相同。广州JFE钢板有限公司冷轧厂连续退火机组的冷轧板发生的锈点问题主要是由于连退机组的入口烘干机管道、退火炉终冷段风机管道、水冷段出侧烘干机管道和退火炉终冷段的冷却风箱生锈,锈粉等异物被吹到钢板表面;钢卷库存防护不当,以及2号重卷机组辊系异物导致。通过采取针对性的措施后,锈点发生率大幅减少,基本杜绝了连退材料板面的锈点问题,满足了汽车厂的要求,效果理想。