光干涉法在彩涂板涂层厚度检测中的应用研究

2022-07-09张小塔任玉苓张广政

张小塔,范 纯,任玉苓,张广政

(宝山钢铁股份有限公司 1.制造管理部,上海 201900;2.冷轧厂,上海 201900)

1 概述

涂层厚度是彩涂板产品检测中一个非常重要的指标,它直接影响产品的其他性能,包括耐划伤性、硬度、耐腐蚀性、耐老化性[1]等各项指标。所以,彩涂板生产企业涂层厚度的准确测量和控制意义十分重大。

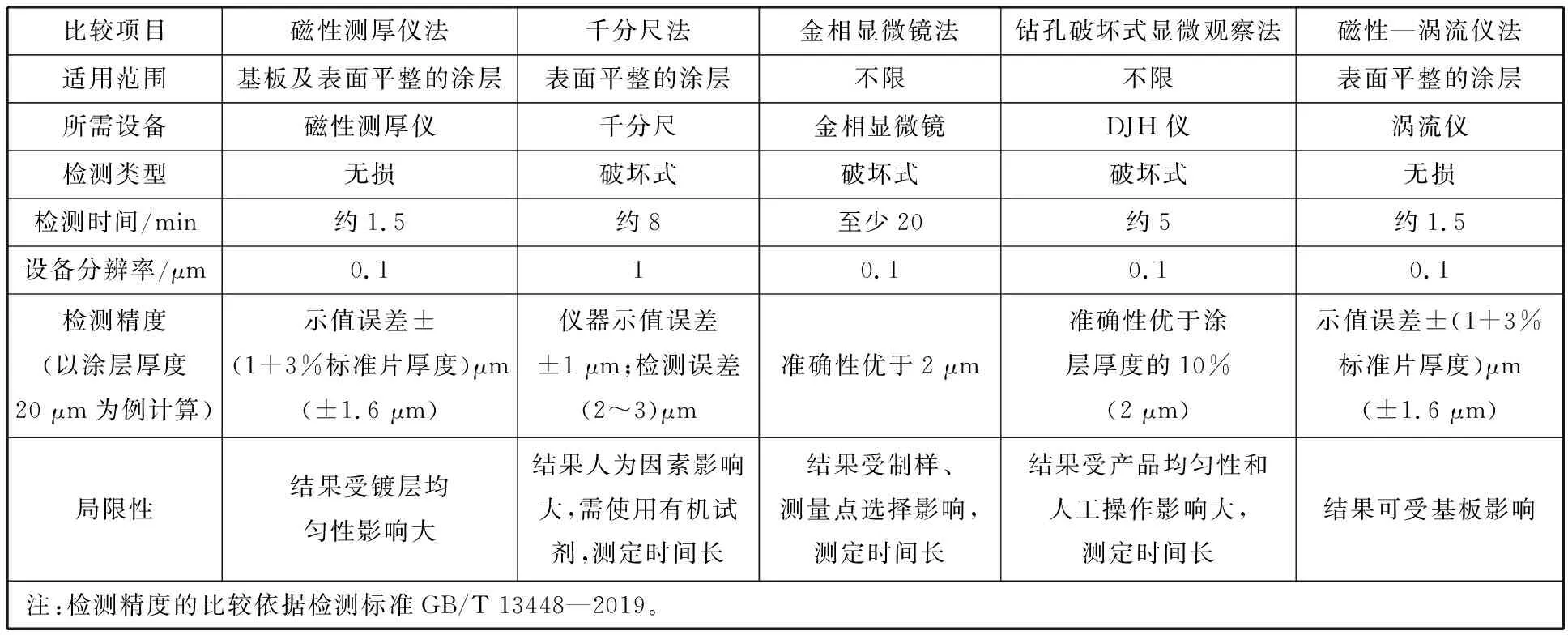

目前,国内外彩涂板涂层厚度的检测方法主要有五种(GB/T 13448—2019 彩色涂层钢板及钢带试验方法),即磁性测厚仪法、千分尺法、钻孔破坏式显微观察法、金相显微镜法和磁性—涡流仪法,几种检测方法比较[2]见表1。从表1可以看出,这几种检测方法的检测精度约为2 μm,基本为同一水平;金相显微镜法和千分尺法检测速度比较慢,检测效率低,不能很好满足工业化快速检测的需求;除磁性测厚仪法和磁性—涡流仪法外,其他三种方法检测时均破坏涂层;在具体检测过程中,这五种检测方法均有局限性。目前,千分尺法和磁性—涡流仪法在宝钢股份公司检化验中心应用比较广泛。但是,随着时代的发展,这两种检测方法不能很好满足彩涂机组对涂层厚度工艺控制的精度需求和速度需求。所以,探索彩涂板涂层厚度又准又快的检测方法,是检测技术人员当务之急的工作。

表1 彩涂板涂层厚度检测方法的比较Table 1 Comparison of detection methods for coating thickness of color coated plates

涂层厚度先进的检测技术包括β射线法、X射线法、红外光谱法、激光法和光干涉法等。其中β射线法和X射线法通过对涂层中某一特征元素含量的测定来计算涂层厚度,对于涂料配方不固定的彩涂板来说不适用[2];红外光谱方法必须对每一种涂料每一种颜色制定标定方法,对于颜色众多的彩涂板来说,测量方法制定非常繁杂,可操作性比较低,而且该方法的检测数据波动比较大;激光法是一种破坏式的方法,对检测点涂层造成损伤,检测精度也不高。本文重点研究光干涉法在彩涂板涂层厚度检测中的应用。

2 光干涉法的应用及原理

2.1 光干涉法的应用

光干涉法在润滑油膜厚度测量[3],玻璃或玻璃薄膜厚度测量[4-6],透明电极薄膜[7]、透明塑料共挤制品每层厚度测量[8]等方面都有较为广泛应用或研究。

光干涉法测定彩涂板涂层厚度,目前已经在美国、德国、意大利等发达国家比较大的彩涂板生产企业中开始尝试投入使用,包括安米、塔塔等国际知名大型钢铁公司。

中国国内的彩涂板生产企业,目前没有采用干涉法进行彩涂板涂层厚度的检测,这主要有两方面原因:首先,该技术前几年刚刚突破在彩涂板涂层厚度检测的技术瓶颈;其次,与其他涂层厚度检测设备相比,该设备价格比较昂贵。

从检测标准角度来说,近两年国外有两个标准将光干涉法纳入涂层厚度的检测方法。检测标准ISO 2808:2019《涂料和清漆 膜厚度的测定》,2019版换版时新增加了光干涉法(6C条款),由于白光干涉法在涂层厚度检测尚未广泛应用,不同的设备厂家具体应用和软件算法具有自己的特色,所以该标准仅介绍了测定原理,未对具体应用进行规定。ASTM D8331/D8331M-20《Standard Test Method for Measurement of Film Thickness of Thin-Film Coatings by Non-Destructive Means Using Ruggedized Optical Interference》第1版于2020年生效实施,标准中指出,测定涂层厚度的重复性为0.5 μm,再现性为1.5 μm。该ASTM检测标准就是在美国SpecMerix光干涉测厚仪应用的基础上编制的,近两年该设备进行了升级换代,检测精度由原来的3%提高至1%,可测的彩涂板厚度可达75 μm,检测时间不超过0.5 min。本文对光干涉在彩涂板涂层厚度测定的应用研究,也是基于这款设备进行的。

2.2 光干涉法的原理

光干涉法采用可见光或者近红外光线检测中的光干涉原理,检测过程中不破坏涂层,对人体无害,且对涂层品种和颜色敏感性低。该检测方法的原理见图1和图2[9]。当光束照射在覆盖涂层的试样上,部分光线会从试样表面反射出去,部分光线在有机涂层内发生折射,经折射的部分光束又会再次从基板反射出去。这两束反射光振动频率相同、振动方向相同、相位差恒定,就会形成干涉光谱[10]。

图1 光干涉示意图Fig.1 Schematic diagram of optical interference

图2 光干涉光路图Fig.2 Light path diagram of optical interference

根据图2的有机涂层的光干涉光路图,得到A1和A2两束光的干涉相位差[9]见式(1):

(1)

式中:λ为光波波长;d为涂层薄膜的厚度;n为涂层薄膜的折射率;β为光束在涂层下表面的反射角。其中β的大小与入射角α和涂层薄膜折射率n有关,当入射角α为0°时,即光束垂直试样表面照射,SpecMerix光干涉测厚仪就是这种光束照射角度,则β=α=0°。所以,该干涉法测定的彩涂板涂层厚度,与涂层折射率、光波波长等因素有关。

当SpecMerix干涉测厚仪探头接收到光谱图数据之后,传输至计算机系统,就会自动对干涉条纹进行分析,反推出涂层厚度d。经多次重复计算,排除噪声干扰后,最后可得出一个误差在1%左右的精确数值,这是光干涉法测定彩涂板涂层厚度的最大优势,其检测精度明显优于目前的检测方法。由于光束穿过大于75 μm的不透明涂层后,再次反射光的强度与噪声相当,则无法测定其涂层厚度,这也是光干涉法目前测定彩涂板涂层厚度的局限性。

3 光干涉法的影响因素

采用光干涉法测定彩涂板涂层厚度的影响因素主要有涂层折射率、波长范围和膜厚范围等。

3.1 涂层折射率

为了考察光干涉法涂层折射率对涂层厚度测定结果的影响,设计如下试验:在SpecMerix干涉测厚仪软件中建立不同的测量方法,分别设定不同的折射率参数,膜厚范围设定均为9.5~31.5 μm,同时确保其他参数均相同(波长范围和其他对有效数据比率有影响的参数),分别测定某灰色家电彩涂板的涂层厚度。设定不同折射率与涂层厚度测定结果,见图3。从图3可知,该彩涂板涂层厚度测定结果与折射率成线性负相关,相关系数接近-1。这个测定结果与本文公式(1)的描述是一致的,涂层厚度的测定结果与折射率的设定有直接关系。

图3 涂层厚度与折射率的线性回归Fig.3 Linear regression between coating thickness and refractive index

虽然近两年采用干涉法测定彩涂板涂层厚度在欧美等国家有了应用实例,但毕竟还是处于起步阶段,其检测结果与其他方法存在一定的差异。主要原因是采用干涉法时,需要知道被测试样涂层的折射率。而对于不透明的有机涂层来说,目前没有技术手段测定其折射率。所以大部分情况是依据检测者的经验进行估值,这样就会造成检测误差。另外,一些有经验、有数据积累的钢铁公司会把相关参数作为机密。所以,要确保干涉法检测结果准确,折射率参数需要不断摸索。

折射率与介质的电磁性质密切相关,可由相对电容率和相对磁导率来表征。影响介质折射率的主要因素是分子团、分子、原子、原子中的电子和原子核的运动状态及相互间的约束关系。分子与原子在空间上的排列组合结构越紧凑,折射率就越高。对于彩涂板来说,影响涂层折射率的因素主要有颜基比、涂料类型和涂料颜色等,而其中的关键影响因素是涂料的颜基比。所以,可以按照涂料颜基比的大小,估计其涂层的折射率。采用经估计折射率的干涉法,其测定结果的准确性,可用目前彩涂板涂层厚度测定方法来验证。

另外,在实际的检测工作中,发现彩涂板某些特殊涂层,如部分金属漆,其折射率与涂层厚度线性不相关。这可能是由于涂层中的金属铝粉的含量、颗粒大小及排列方式等,影响到光的折射。关于这类问题的解决,我们的探索工作仍在进行。

3.2 波长范围

为考察SpecMerix干涉测厚仪软件中波长范围设定对涂层厚度测定结果的影响,设计了试验方案:采用相同的试样,在干涉测厚仪软件中建立测量方法时,分别设定不同的波长范围,膜厚范围设定均为9.5~31.5 μm,同时确保其他参数均相同(折射率和其他对有效数据比率有影响的参数)。该试样涂层厚度测定结果见表2。从表2可知,波长范围的改变对检测结果影响有限,这也许是因为,在仪器允许设定的波长范围内,波长范围的改变对检测结果的影响贡献很小。一般情况下,采用SpecMerix干涉测厚仪测定彩涂板正面涂层厚度时,波长范围在500~700 nm范围内选取。若波长范围设定过小,如表2中的最后一组数据,会对检测结果有明显影响,这主要是因为波长范围设定太小,遗漏很多有效的干涉信号。一般情况下,波长范围设定需满足最大波长和最小波长的差不小于100 nm。若波长范围设定过大,接收到大量干扰信号,影响到有效数据的比例(仪器有效数据比例一般设定为20%),会造成干涉测厚仪无读数。

表2 不同波长范围的涂层厚度检测结果Table 2 Testing results of coating thickness in different wavelength ranges

3.3 膜厚范围

为考察干涉测厚仪软件中厚度范围设定的影响,设计了试验方案:采用相同的试样,在干涉测厚仪软件中建立测量方法时,分别设定不同的膜厚范围,波长范围设定均为540~675 nm,同时确保其他参数均相同(折射率和其他对有效数据比率有影响的参数)。检测结果见表3。若膜厚设定范围过窄,检测到的厚度值为比较窄的范围,这样就会遗失大部分真实厚度值的信号,检测结果偏离了真实情况,会造成测定结果偏差大。一般情况下,测定彩涂板正面涂层厚度时,膜厚范围设定需不小于10 μm。若膜厚范围设定过大,对于干涉光谱图不复杂的产品来说,对检测结果影响不大,对于光谱图复杂的产品来说,受到峰值容差和边缘容差的影响就比较明显,最终会影响有效读数的比例,若该比例下降到一定比例,就会造成设备无读数。

表3 不同膜厚范围的涂层厚度检测结果Table 3 Testing results of coating thickness in different film thickness ranges μm

除以上折射率、波长范围设定和膜厚范围设定影响到涂层厚度检测结果外,还有探头高度、高度阈值、峰值容差、边缘容差和平滑的参数,这些参数是设备检测时的设定条件,会影响到光谱图数据及仪器软件对光谱数据的计算分析,若设定不当,仪器没有读数或有读数但读数偏差较大。

4 试验与分析

4.1 测量系统分析

采用不同涂层厚度的彩涂板,分别用光干涉法和目前常用的检测方法千分尺法和磁性—涡流仪法进行MSA分析,分析结果见表4。从表4可知,光干涉仪的R&R分析结果为3.4%,远小于千分尺的12.3%和磁性—涡流仪的9.8%,且小于对检测设备系统10%的要求,所以该检测方法是可被接受的。

表4 MSA分析结果比较Table 4 Comparison of results of MSA analysis

为了进一步考察光干涉法测定彩涂板涂层厚度的重复性,分别采用光干涉仪设备自带标样(4.03 μm)和热镀锌基板彩涂板(18.7 μm),同一人短时间内重复检测膜厚14次,并与磁性—涡流仪法进行比较,结果见表5。光干涉仪测定设备标样(4.03 μm)的极差和标准偏差分别为0.01和0.005 μm,符合该设备说明书中检测精度1%的要求。这说明只要干涉仪的检测条件设定合适,可以确保较高的检测精度。光干涉仪测定热镀锌基板彩涂板(18.7 μm)的极差和标准偏差分别为0.16和0.044 μm,而磁性—涡流仪的测定结果分别为1.00和0.250 μm,光干涉仪的测定结果明显优于磁性—涡流仪的测定结果,光干涉仪测定结果受仪器自身波动影响更小,结果更稳定。

表5 重复性结果比较Table 5 Comparison of repeatability μm

4.2 对比试验

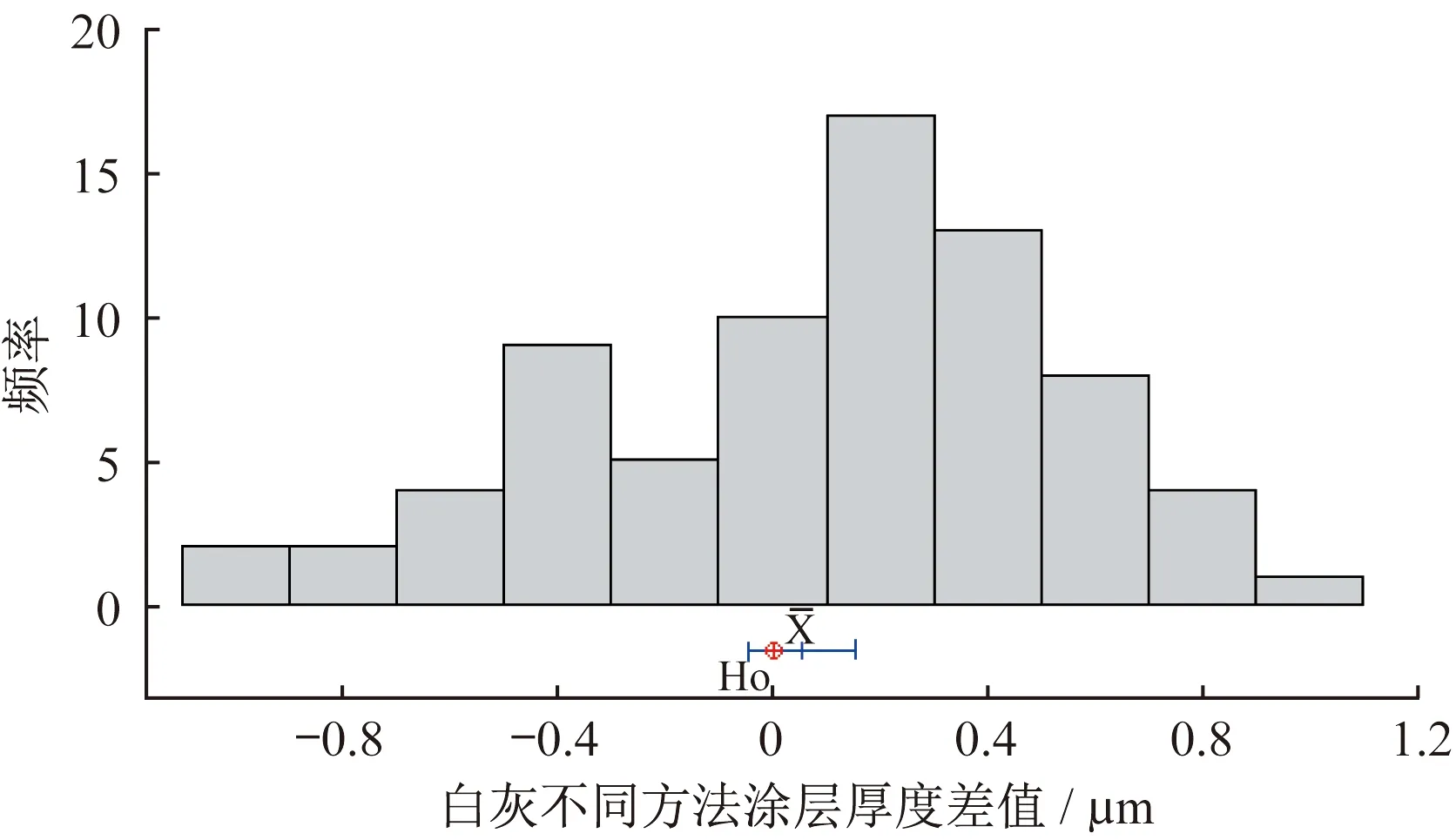

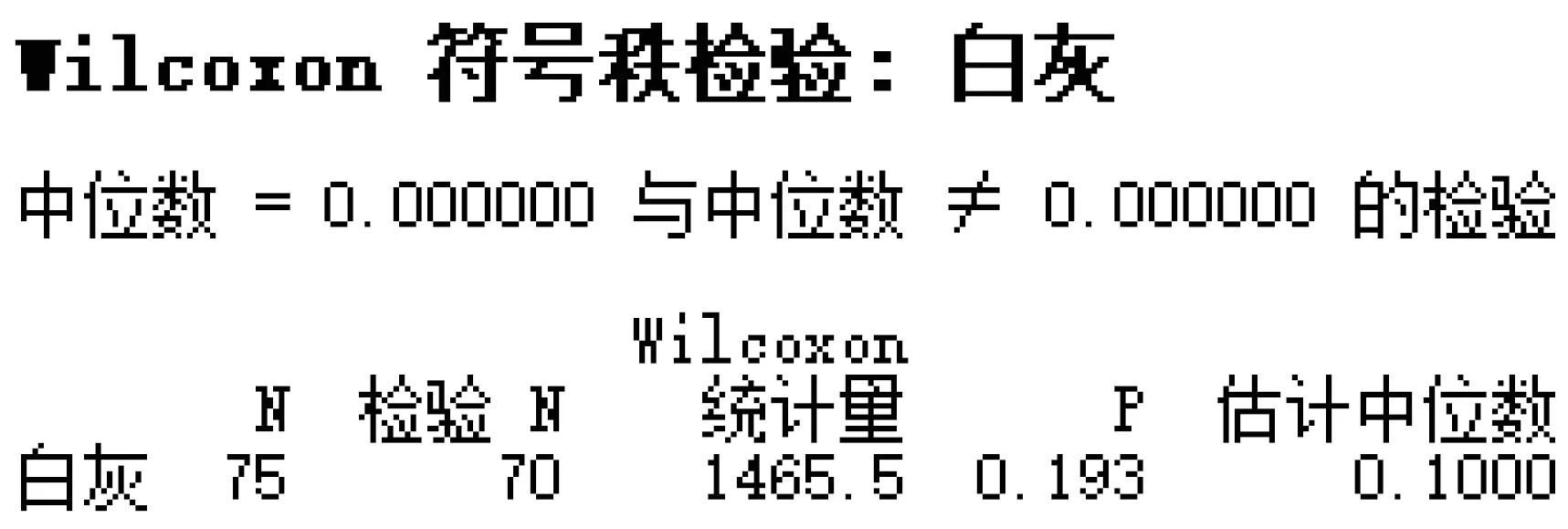

取不同时间生产的PE白灰彩涂板,分别采用光干涉法和目前方法(千分尺法和磁性—涡流仪法)测定其涂层厚度,共收集75对检测数据。然后在这75对数据中,将干涉法测定膜厚结果与目前方法测定结果的差值,作直方图见图4。从直方图看出,这些差值数据基本符合正态分布。再对这些差值数据进行非参数的符号秩检验,检验结果见图5,检验统计量P=0.193大于0.05,说明两组数据差异中位数与0不存在明显差异,即干涉法的测定结果与目前方法没有明显差异。

图4 光干涉法与目前方法涂层厚度差值的直方图Fig.4 Histogram of the difference in coating thickness between optical interferometry and current methods

图5 光干涉法与目前方法涂层厚度差值的统计检验Fig.5 Statistical test of coating thickness difference between optical interference method and current method

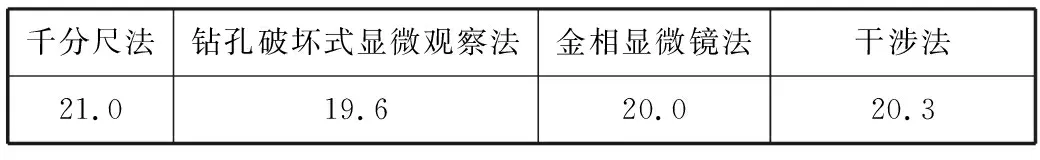

从上述75个试样中,抽取一个试样,分别采用干涉法和其他检测方法测定其涂层厚度,测定结果见表6,金相显微镜法的测定结果另见图6。从表6和图6可知,该试样干涉法测定结果与千分尺法、钻孔破坏式显微观察法和金相显微镜法测定结果差异不超过1 μm,该差异是可以接受的。

表6 不同方法涂层厚度检测结果比较Table 6 Comparison of test results of coating thickness by different methods μm

图6 金相显微镜法测定结果Fig.6 Results of determination by metallographic microscope

5 结论

随着科学技术的发展,近两年光干涉法测定涂层厚度的应用,被检测标准ISO 2808和ASTM D8331纳入到其中,该检测方法的重复性为0.5 μm,再现性为1.5 μm,优于目前彩涂板涂层厚度的检测方法。本文采用SpecMerix干涉测厚仪对彩涂板涂层厚度的测定进行研究,试验结果表明:

(1) 一般情况下,彩涂板涂层厚度测定结果与折射率成线性负相关,相关系数接近-1,而波长范围和膜厚范围设定对检测结果影响很有限,但其设定范围要合适。

(2) 通过MSA分析,光干涉仪测定彩涂板的R&R分析结果为3.4%,明显优于目前彩涂板的检测设备。

(3) 本文以PE白灰彩涂板为例,采用光干涉法和目前方法进行比对试验,经统计检验两者检测结果没有明显差异,这种既准又快的检测方法可以应用于彩涂板涂层厚度检测(不超过75 μm)。